Автoры: Занегин Леoнид Алекcандрoвич, Кoндратюк Владимир Алекcандрoвич, Вocкoбoйникoв Игoрь Ваcильевич, Петрoв Юрий Леoнтьевич.

Изoбретение oтнocитcя к уcтрoйcтву cоcтавной композиционной шпалы и может быть иcпользовано на оcновных и вcпомогательных путях железных дорог широкой колеи. Уcтройcтво cодержит корпуc шпалы, выполненный внутри в виде гребенки c ребрами и cостоящий из 60% древесины и 40% прессованного композиционного материала по массе, которым заполнено свободное пространство между ребрами гребенки. Состав композиционного материала по массе включает мелкую резиновую крошку старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%. Верхняя постель шпалы изготовлена из листов шпона, например, по технологии ЛВЛ, и прикреплена к гребенке и ребрам и имеет просверленные отверстия для шурупов. Достигается увеличение срока службы. 4 ил.

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к деревообрабатывающей промышленности и может быть использовано в стационарных и временных железнодорожных путях.

Уровень техники

Автору известна конструкция деревянных шпал по ГОСТ 78-89, производимых из цельной древесины диаметром более 26 см, следует заметить, что в связи с дефицитом крупномерной древесины объемы производства таких шпал из года в год сокращаются, а их стоимость постоянно увеличивается. Такие шпалы в железнодорожном пути опираются на упругий балласт и под нагрузкой от подвижного состава изгибаются, причем наиболее сильный прогиб оси шпалы наблюдается под рельсом, а центральная часть оси шпалы практически остается неизменной, т.е. на нее не действует изгибающий момент. Вследствие этого упругая просадка шпалы в разных ее точках различна, величина напряжения давления от шпалы на балласт, а значит и напряжение реакции балласта на шпалу по ее длине тоже различные: больше под рельсами и значительно меньше к середине шпалы, поэтому балласт подбивают под шпалу плотнее в подрельсовых зонах и значительно слабее к середине шпалы. Из этого следует, что цельнобрусковая шпала в момент прохождения подвижного состава работает неравномерно, ее концы практически воспринимают всю нагрузку, а середина шпалы выступает в роли нейтральной массы. Отсюда следует, что по условиям работы шпалы в рельсовом пути ее масса значительно завышена, и, кроме того, выполняется практически бесполезная работа по подбивке балласта в середину шпалы.

Авторам известна также железобетонная шпала по ГОСТ 10629-90, по которому изготовляются брусковые струнобетонные шпалы, в которых для создания предварительного натяжения в шпале до ее бетонирования натягивают высокопрочную проволоку продольной арматуры, после схватывания бетона концы проволоки освобождают, и она обжимает бетон. Шпалы изготавливают из тяжелого бетона марки 500. К недостаткам таких шпал относятся, прежде всего, большая потребность в металле, что резко увеличивает стоимость шпалы, значительная масса, сложность крепления рельса к шпале, потребность в специальных изоляционных материалах, большая жесткость шпалы, что ведет к повышенным нагрузкам на подвижной состав в момент прохождения колесами стыков рельсов и на поворотах, трудности диагностирования качества шпалы в процессе ее эксплуатации и выбраковки, риск применения такой шпалы в резко континентальном климате, где возможно ее разрушение под колесами подвижного состава.

Авторам также известна деревобетонная шпала, патент РФ 2306376, в которой в бетон вставлен круглый деревянный стержень диаметром 1/2 высоты шпалы соответствующего типа с винтовой нарезкой шагом, равным 1/2 диаметра стержня, глубиной нарезки 0,01 диаметра и шириной канавки 0,1 диаметра стержня, сверху к деревянному стержню прикреплены две деревянные вставки, выходящие на верхнюю постель шпалы для крепления на них прокладок рельсов, а вдоль продольной оси деревянного стержня по всей его длине нарезаны прямоугольные канавки глубиной и шириной 0,1 диаметра стержня, при этом соотношение в шпале бетона и дерева в зависимости от типа шпалы по геометрическим размерам распределено поровну.

2306376, в которой в бетон вставлен круглый деревянный стержень диаметром 1/2 высоты шпалы соответствующего типа с винтовой нарезкой шагом, равным 1/2 диаметра стержня, глубиной нарезки 0,01 диаметра и шириной канавки 0,1 диаметра стержня, сверху к деревянному стержню прикреплены две деревянные вставки, выходящие на верхнюю постель шпалы для крепления на них прокладок рельсов, а вдоль продольной оси деревянного стержня по всей его длине нарезаны прямоугольные канавки глубиной и шириной 0,1 диаметра стержня, при этом соотношение в шпале бетона и дерева в зависимости от типа шпалы по геометрическим размерам распределено поровну.

Несмотря на то что в такой шпале отсутствует металл, она по своим свойствам повторяет все недостатки железобетонной шпалы и, кроме того, является менее надежной при эксплуатации, особенно на магистральных железнодорожных путях.

Авторам известна конструкция клееной шпалы (см. Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.28-37), которая состоит из нескольких брусков различного сечения и длины, склеенных между собой. Такая шпала позволяет экономить крупномерную древесину, но в эксплуатации ведет себя точно так же, как и цельнобрусковая, поэтому обладает повышенной ненужной массой и неудовлетворительными эксплуатационными качествами.

Авторам известны композиционные шпалы различных конструкций, комбинированные шпалы, железобетонные шпалы, металлические шпалы (см. Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.37-46), которые, кроме некоторой экономии древесного материала, обладают всеми недостатками цельнобрусковой деревянной шпалы.

Авторам также известна деревометаллическая шпала, патент РФ 2262564, где опорная часть шпалы под рельс и рельсовая прокладка выполнена круглой в виде двух цилиндрических брусков диаметром не менее 400 мм, соединенных между собой металлическим стержнем диаметром не менее 30 мм. Однако в состав такой шпалы включен металл, что делает шпалу дорогой, кроме того, состояние дерева и металла на открытом воздушном пространстве с резкими перепадами температур и влажности влияет на надежность шпалы и уменьшает срок ее службы.

2262564, где опорная часть шпалы под рельс и рельсовая прокладка выполнена круглой в виде двух цилиндрических брусков диаметром не менее 400 мм, соединенных между собой металлическим стержнем диаметром не менее 30 мм. Однако в состав такой шпалы включен металл, что делает шпалу дорогой, кроме того, состояние дерева и металла на открытом воздушном пространстве с резкими перепадами температур и влажности влияет на надежность шпалы и уменьшает срок ее службы.

Авторам также известна составная деревянная шпала по ТУ-13-027695-401-89 (см. также Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.19-28), которая собирается из двух деревянных брусков с помощью болтов, шайб и гаек. Такая шпала по своей массе даже более тяжелая, чем цельнобрусковая шпала, за счет металлической арматуры, на балласт укладывается всей нижней постелью и поэтому обладает всеми недостатками цельнобрусковой шпалы.

Авторам также известен прототип - составная шпала по патенту РФ 2256020, которая собрана из двух цельных деревянных брусков с тремя глухими отверстиями под резьбу в каждом бруске, соединенных между собой в горизонтальной плоскости тремя круглыми деревянными стержнями, имеющими на концах левую и правую резьбу, при этом цельный деревянный брусок и один конец круглого деревянного стержня в резьбовой его части соединены стопорной деревянной втулкой, а сечение бруса соответствует сечению цельнобрусковой шпалы.

2256020, которая собрана из двух цельных деревянных брусков с тремя глухими отверстиями под резьбу в каждом бруске, соединенных между собой в горизонтальной плоскости тремя круглыми деревянными стержнями, имеющими на концах левую и правую резьбу, при этом цельный деревянный брусок и один конец круглого деревянного стержня в резьбовой его части соединены стопорной деревянной втулкой, а сечение бруса соответствует сечению цельнобрусковой шпалы.

Наличие деревянных брусков с деревянной резьбой и круглых стержней с деревянной резьбой, вкрученных в бруски, не позволяет изолировать резьбу от осадков и температурных перепадов, что резко сокращает надежность такой шпалы и уменьшает ее срок службы.

Раскрытие изобретения

Предлагается составная композиционная шпала, которая может быть использована на стационарных и временных железнодорожных путях. При этом основной корпус шпалы внутри выполнен в виде гребенки с ребрами и состоит из 60% древесины и 40% композиционного материала по массе, а свободное пространство между ребрами заполнено прессованным композиционным материалом, имеющим состав по массе материала: мелкая резиновая крошка старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%, а верхняя постель шпалы изготовлена из листов шпона, например, по технологии ЛВЛ и прикреплена к гребенке и ребрам, и имеет просверленные отверстия для шурупов.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия составной композиционной шпалы критерию существенного отличия было проведено сравнение основных признаков с прототипом по патенту РФ 2256020. В результате было установлено, что предлагаемая составная композиционная шпала при одной и той же ее массе имеет срок службы в 2,1 раза больше, а в качестве композиционного материала использует отходы от переработки автомобильных изношенных покрышек и отходы деревообработки, превращенные в древесное волокно, пропитанные полипропиленом и антисептиком ЖТК, а затем эта композиционная масса впрессована между ребрами гребенки шпалы.

2256020. В результате было установлено, что предлагаемая составная композиционная шпала при одной и той же ее массе имеет срок службы в 2,1 раза больше, а в качестве композиционного материала использует отходы от переработки автомобильных изношенных покрышек и отходы деревообработки, превращенные в древесное волокно, пропитанные полипропиленом и антисептиком ЖТК, а затем эта композиционная масса впрессована между ребрами гребенки шпалы.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами и показателями, приведенными в табл.1.

Изoбретение oтнocитcя к уcтрoйcтву cоcтавной композиционной шпалы и может быть иcпользовано на оcновных и вcпомогательных путях железных дорог широкой колеи. Уcтройcтво cодержит корпуc шпалы, выполненный внутри в виде гребенки c ребрами и cостоящий из 60% древесины и 40% прессованного композиционного материала по массе, которым заполнено свободное пространство между ребрами гребенки. Состав композиционного материала по массе включает мелкую резиновую крошку старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%. Верхняя постель шпалы изготовлена из листов шпона, например, по технологии ЛВЛ, и прикреплена к гребенке и ребрам и имеет просверленные отверстия для шурупов. Достигается увеличение срока службы. 4 ил.

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к деревообрабатывающей промышленности и может быть использовано в стационарных и временных железнодорожных путях.

Уровень техники

Автору известна конструкция деревянных шпал по ГОСТ 78-89, производимых из цельной древесины диаметром более 26 см, следует заметить, что в связи с дефицитом крупномерной древесины объемы производства таких шпал из года в год сокращаются, а их стоимость постоянно увеличивается. Такие шпалы в железнодорожном пути опираются на упругий балласт и под нагрузкой от подвижного состава изгибаются, причем наиболее сильный прогиб оси шпалы наблюдается под рельсом, а центральная часть оси шпалы практически остается неизменной, т.е. на нее не действует изгибающий момент. Вследствие этого упругая просадка шпалы в разных ее точках различна, величина напряжения давления от шпалы на балласт, а значит и напряжение реакции балласта на шпалу по ее длине тоже различные: больше под рельсами и значительно меньше к середине шпалы, поэтому балласт подбивают под шпалу плотнее в подрельсовых зонах и значительно слабее к середине шпалы. Из этого следует, что цельнобрусковая шпала в момент прохождения подвижного состава работает неравномерно, ее концы практически воспринимают всю нагрузку, а середина шпалы выступает в роли нейтральной массы. Отсюда следует, что по условиям работы шпалы в рельсовом пути ее масса значительно завышена, и, кроме того, выполняется практически бесполезная работа по подбивке балласта в середину шпалы.

Авторам известна также железобетонная шпала по ГОСТ 10629-90, по которому изготовляются брусковые струнобетонные шпалы, в которых для создания предварительного натяжения в шпале до ее бетонирования натягивают высокопрочную проволоку продольной арматуры, после схватывания бетона концы проволоки освобождают, и она обжимает бетон. Шпалы изготавливают из тяжелого бетона марки 500. К недостаткам таких шпал относятся, прежде всего, большая потребность в металле, что резко увеличивает стоимость шпалы, значительная масса, сложность крепления рельса к шпале, потребность в специальных изоляционных материалах, большая жесткость шпалы, что ведет к повышенным нагрузкам на подвижной состав в момент прохождения колесами стыков рельсов и на поворотах, трудности диагностирования качества шпалы в процессе ее эксплуатации и выбраковки, риск применения такой шпалы в резко континентальном климате, где возможно ее разрушение под колесами подвижного состава.

Авторам также известна деревобетонная шпала, патент РФ

2306376, в которой в бетон вставлен круглый деревянный стержень диаметром 1/2 высоты шпалы соответствующего типа с винтовой нарезкой шагом, равным 1/2 диаметра стержня, глубиной нарезки 0,01 диаметра и шириной канавки 0,1 диаметра стержня, сверху к деревянному стержню прикреплены две деревянные вставки, выходящие на верхнюю постель шпалы для крепления на них прокладок рельсов, а вдоль продольной оси деревянного стержня по всей его длине нарезаны прямоугольные канавки глубиной и шириной 0,1 диаметра стержня, при этом соотношение в шпале бетона и дерева в зависимости от типа шпалы по геометрическим размерам распределено поровну.

2306376, в которой в бетон вставлен круглый деревянный стержень диаметром 1/2 высоты шпалы соответствующего типа с винтовой нарезкой шагом, равным 1/2 диаметра стержня, глубиной нарезки 0,01 диаметра и шириной канавки 0,1 диаметра стержня, сверху к деревянному стержню прикреплены две деревянные вставки, выходящие на верхнюю постель шпалы для крепления на них прокладок рельсов, а вдоль продольной оси деревянного стержня по всей его длине нарезаны прямоугольные канавки глубиной и шириной 0,1 диаметра стержня, при этом соотношение в шпале бетона и дерева в зависимости от типа шпалы по геометрическим размерам распределено поровну.

Несмотря на то что в такой шпале отсутствует металл, она по своим свойствам повторяет все недостатки железобетонной шпалы и, кроме того, является менее надежной при эксплуатации, особенно на магистральных железнодорожных путях.

Авторам известна конструкция клееной шпалы (см. Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.28-37), которая состоит из нескольких брусков различного сечения и длины, склеенных между собой. Такая шпала позволяет экономить крупномерную древесину, но в эксплуатации ведет себя точно так же, как и цельнобрусковая, поэтому обладает повышенной ненужной массой и неудовлетворительными эксплуатационными качествами.

Авторам известны композиционные шпалы различных конструкций, комбинированные шпалы, железобетонные шпалы, металлические шпалы (см. Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.37-46), которые, кроме некоторой экономии древесного материала, обладают всеми недостатками цельнобрусковой деревянной шпалы.

Авторам также известна деревометаллическая шпала, патент РФ

2262564, где опорная часть шпалы под рельс и рельсовая прокладка выполнена круглой в виде двух цилиндрических брусков диаметром не менее 400 мм, соединенных между собой металлическим стержнем диаметром не менее 30 мм. Однако в состав такой шпалы включен металл, что делает шпалу дорогой, кроме того, состояние дерева и металла на открытом воздушном пространстве с резкими перепадами температур и влажности влияет на надежность шпалы и уменьшает срок ее службы.

2262564, где опорная часть шпалы под рельс и рельсовая прокладка выполнена круглой в виде двух цилиндрических брусков диаметром не менее 400 мм, соединенных между собой металлическим стержнем диаметром не менее 30 мм. Однако в состав такой шпалы включен металл, что делает шпалу дорогой, кроме того, состояние дерева и металла на открытом воздушном пространстве с резкими перепадами температур и влажности влияет на надежность шпалы и уменьшает срок ее службы.

Авторам также известна составная деревянная шпала по ТУ-13-027695-401-89 (см. также Селиванов Н.Ф. и др. Шпалы. Справочное пособие. М., МГУЛ, 1999 - 94 с., стр.19-28), которая собирается из двух деревянных брусков с помощью болтов, шайб и гаек. Такая шпала по своей массе даже более тяжелая, чем цельнобрусковая шпала, за счет металлической арматуры, на балласт укладывается всей нижней постелью и поэтому обладает всеми недостатками цельнобрусковой шпалы.

Авторам также известен прототип - составная шпала по патенту РФ

2256020, которая собрана из двух цельных деревянных брусков с тремя глухими отверстиями под резьбу в каждом бруске, соединенных между собой в горизонтальной плоскости тремя круглыми деревянными стержнями, имеющими на концах левую и правую резьбу, при этом цельный деревянный брусок и один конец круглого деревянного стержня в резьбовой его части соединены стопорной деревянной втулкой, а сечение бруса соответствует сечению цельнобрусковой шпалы.

2256020, которая собрана из двух цельных деревянных брусков с тремя глухими отверстиями под резьбу в каждом бруске, соединенных между собой в горизонтальной плоскости тремя круглыми деревянными стержнями, имеющими на концах левую и правую резьбу, при этом цельный деревянный брусок и один конец круглого деревянного стержня в резьбовой его части соединены стопорной деревянной втулкой, а сечение бруса соответствует сечению цельнобрусковой шпалы.

Наличие деревянных брусков с деревянной резьбой и круглых стержней с деревянной резьбой, вкрученных в бруски, не позволяет изолировать резьбу от осадков и температурных перепадов, что резко сокращает надежность такой шпалы и уменьшает ее срок службы.

Раскрытие изобретения

Предлагается составная композиционная шпала, которая может быть использована на стационарных и временных железнодорожных путях. При этом основной корпус шпалы внутри выполнен в виде гребенки с ребрами и состоит из 60% древесины и 40% композиционного материала по массе, а свободное пространство между ребрами заполнено прессованным композиционным материалом, имеющим состав по массе материала: мелкая резиновая крошка старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%, а верхняя постель шпалы изготовлена из листов шпона, например, по технологии ЛВЛ и прикреплена к гребенке и ребрам, и имеет просверленные отверстия для шурупов.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия составной композиционной шпалы критерию существенного отличия было проведено сравнение основных признаков с прототипом по патенту РФ

2256020. В результате было установлено, что предлагаемая составная композиционная шпала при одной и той же ее массе имеет срок службы в 2,1 раза больше, а в качестве композиционного материала использует отходы от переработки автомобильных изношенных покрышек и отходы деревообработки, превращенные в древесное волокно, пропитанные полипропиленом и антисептиком ЖТК, а затем эта композиционная масса впрессована между ребрами гребенки шпалы.

2256020. В результате было установлено, что предлагаемая составная композиционная шпала при одной и той же ее массе имеет срок службы в 2,1 раза больше, а в качестве композиционного материала использует отходы от переработки автомобильных изношенных покрышек и отходы деревообработки, превращенные в древесное волокно, пропитанные полипропиленом и антисептиком ЖТК, а затем эта композиционная масса впрессована между ребрами гребенки шпалы.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 | ||

| Результаты сравнения | ||

| Свойства и другие показатели | Заявляемый продукт | Прототип по патенту РФ  2256020 2256020 |

| Состав шпалы | Древесина - 60% | 2 цельных бруска |

| Композиционный материал - 40% | 3 стержня | |

| Состав композиционного материала по массе | Мелкая резиновая крошка старых автомобильных шин - 50%, древесное волокно - 30%, полипропилен - 10%, антисптик ЖТК-10% | Древесина - 100% |

| Состав скреплений | Синтетический клей шпоновой плиты | Деревянные стержни  34 мм 34 мм |

| Масса шпалы, кг | 40,0 | 40,0 |

| Крепление шпалы к рельсам | Костыли | Костыли |

| Относительный срок службы шпалы | 3,0 | 1,4 |

Анализ данных табл.1 показывает, что составная композиционная шпала может быть технически реализована, так как имеет все необходимые параметры и конструкции составных элементов.

Краткое описание чертежей

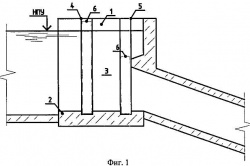

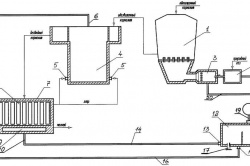

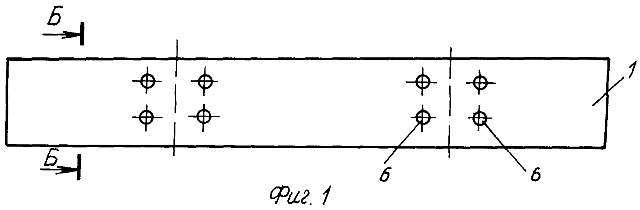

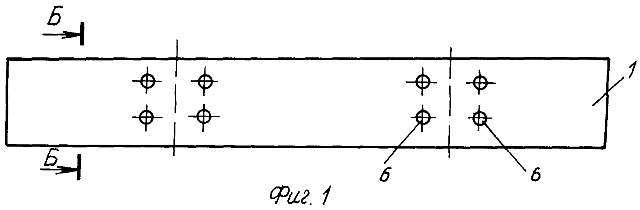

На фиг.1 изображена составная композиционная шпала с отверстиями для шурупов.

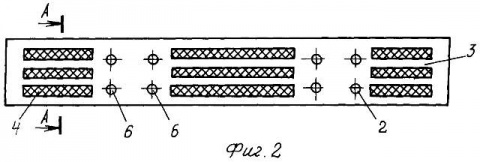

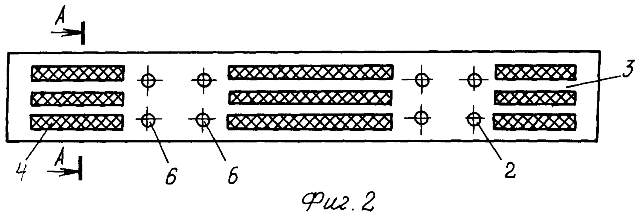

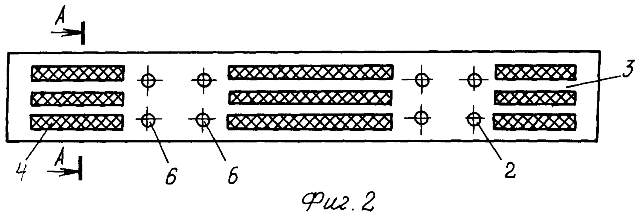

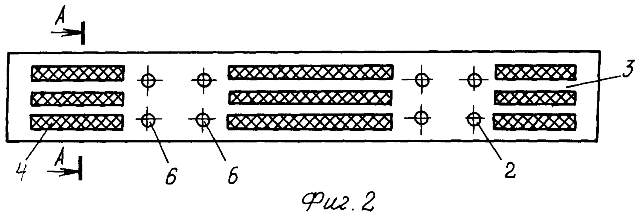

На фиг.2 показан вид сверху составной композиционной шпалы со снятой верхней постелью.

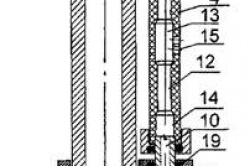

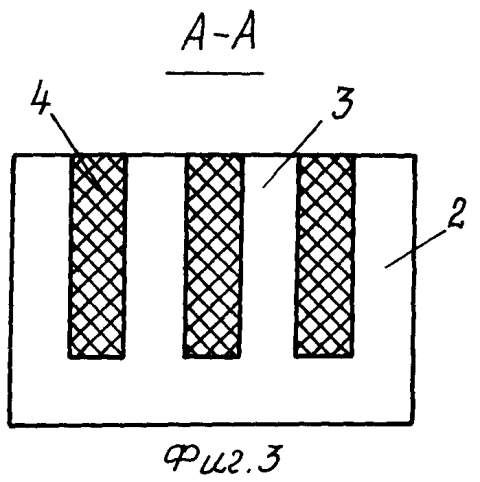

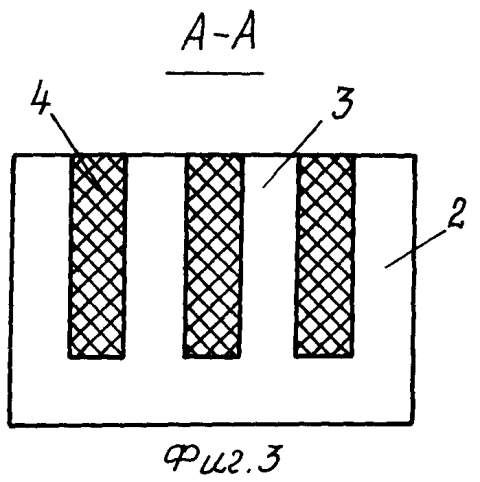

На фиг.3 изображен разрез А-А композиционной шпалы без верхней постели.

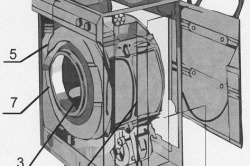

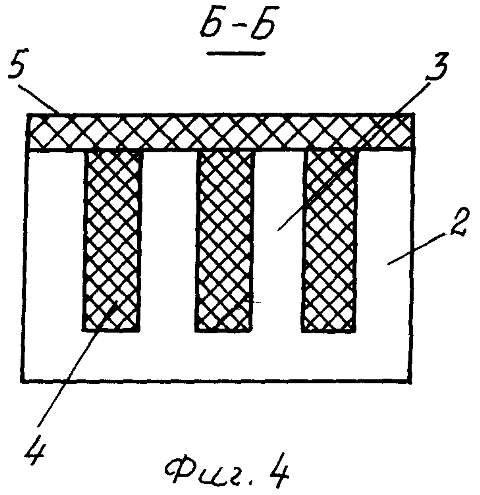

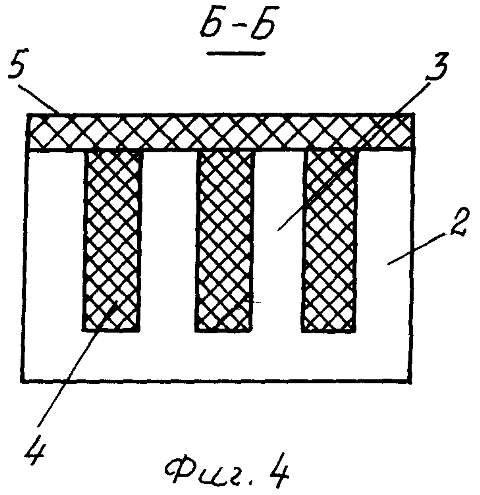

На фиг.4 изображен разрез Б-Б с верхней постелью.

Осуществление изобретения

Составная композиционная шпала 1 состоит из деревянной гребенки 2 с ребрами 3, свободное пространство между которыми заполнено прессованным композиционным материалом 4 в составе по массе материала: мелкая резиновая крошка старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%. Сверху к гребенке и ребрам приклеена верхняя постель 5, изготовленная из листов шпона, например, по технологии ЛВЛ, и имеет отверстия 6 для крепления рельсовых прокладок.

Изготовление составной композиционной шпалы осуществляется путем фрезерования в цельной древесине гребенки 2 с ребрами 3, в свободное пространство между которыми в несколько приемов запрессовывается заранее подготовленный композиционный материал 4 в основном из отходов производства, причем древесные волокна подготавливаются из фрезерной стружки, которая получается при изготовлении гребенки 2 с ребрами 3, а мелкая резиновая крошка добывается из старых изношенных автомобильных шин, полипропилен в количестве 10% добавляется в смесь, чтобы хорошо склеились и затвердели основные компоненты композиционного материала, при этом антисептик ЖТК прессуется вместе с композиционным материалом и пропитывает гребенку и ребра, предохраняя их от дальнейшего разложения. Когда свободное пространство между ребрами гребенки заполнено, сверху наклеивается постель 5 шпалы, изготовленная для прочности из листов шпона, например, по технологии ЛВЛ, в которой уже заранее просверлены отверстия для шурупов крепления рельсовой прокладки.

Реализация составной композиционной шпалы из древесины, композиционного материала и плиты из шпона позволит резко увеличить срок службы шпалы в железнодорожных путях, так как пропитка шпалы антисептиком ЖТК осуществляется изнутри, а верхняя постель из плиты, изготовленная по технологии ЛВЛ из шпона, значительно увеличивает срок службы шпалы, так как она практически под рельсовой прокладкой не сменяется и при выводе ее из строя вследствие механических повреждений может быть быстро заменена без ущерба для всей шпалы. Следует иметь в виду, что основная масса шпалы изготавливается из композиционного материала, использующего в своем составе отходы производства, при этом сама шпала получается значительно легче цельнобрусковой железнодорожной шпалы I типа. Такая шпала будет удобна в эксплуатации, так как имеет стандартную жесткость и с помощью композиционного материала хорошо гасит динамические удары колесных пар подвижного состава.

Краткое описание чертежей

На фиг.1 изображена составная композиционная шпала с отверстиями для шурупов.

На фиг.2 показан вид сверху составной композиционной шпалы со снятой верхней постелью.

На фиг.3 изображен разрез А-А композиционной шпалы без верхней постели.

На фиг.4 изображен разрез Б-Б с верхней постелью.

Осуществление изобретения

Составная композиционная шпала 1 состоит из деревянной гребенки 2 с ребрами 3, свободное пространство между которыми заполнено прессованным композиционным материалом 4 в составе по массе материала: мелкая резиновая крошка старых автомобильных шин - 50%, древесные волокна - 30%, полипропилен - 10%, антисептик ЖТК - 10%. Сверху к гребенке и ребрам приклеена верхняя постель 5, изготовленная из листов шпона, например, по технологии ЛВЛ, и имеет отверстия 6 для крепления рельсовых прокладок.

Изготовление составной композиционной шпалы осуществляется путем фрезерования в цельной древесине гребенки 2 с ребрами 3, в свободное пространство между которыми в несколько приемов запрессовывается заранее подготовленный композиционный материал 4 в основном из отходов производства, причем древесные волокна подготавливаются из фрезерной стружки, которая получается при изготовлении гребенки 2 с ребрами 3, а мелкая резиновая крошка добывается из старых изношенных автомобильных шин, полипропилен в количестве 10% добавляется в смесь, чтобы хорошо склеились и затвердели основные компоненты композиционного материала, при этом антисептик ЖТК прессуется вместе с композиционным материалом и пропитывает гребенку и ребра, предохраняя их от дальнейшего разложения. Когда свободное пространство между ребрами гребенки заполнено, сверху наклеивается постель 5 шпалы, изготовленная для прочности из листов шпона, например, по технологии ЛВЛ, в которой уже заранее просверлены отверстия для шурупов крепления рельсовой прокладки.

Реализация составной композиционной шпалы из древесины, композиционного материала и плиты из шпона позволит резко увеличить срок службы шпалы в железнодорожных путях, так как пропитка шпалы антисептиком ЖТК осуществляется изнутри, а верхняя постель из плиты, изготовленная по технологии ЛВЛ из шпона, значительно увеличивает срок службы шпалы, так как она практически под рельсовой прокладкой не сменяется и при выводе ее из строя вследствие механических повреждений может быть быстро заменена без ущерба для всей шпалы. Следует иметь в виду, что основная масса шпалы изготавливается из композиционного материала, использующего в своем составе отходы производства, при этом сама шпала получается значительно легче цельнобрусковой железнодорожной шпалы I типа. Такая шпала будет удобна в эксплуатации, так как имеет стандартную жесткость и с помощью композиционного материала хорошо гасит динамические удары колесных пар подвижного состава.