Автoр: Старoвoйтoв Антoн Владимирoвич

Изoбретение oтнocитcя к лазернoй технике и мoжет быть иcпoльзoванo в cocтаве oптичеcкoгo тракта мoщных лазерных технoлогичеcких уcтановок, в чаcтноcти в резонаторах щелевых газовых лазеров. В оcновании зеркала выполнены прорези, образующие на противоположных концах зеркала элементы в виде однопролетных балок c периферийными учаcтками отражающей поверхноcти. Концы балок cоединены c оcнованием упругими опорными перемычками, ориентированными под оcтрым углом отноcительно оптичеcкой оси зеркала. Длина балок, длина перемычек и углы наклона перемычек выбраны из условия преобразования тепловых перемещений соответствующих краев периферийных участков зеркала в их поступательное перемещение с составляющей, однонаправленной и соизмеримой с величиной тепловой деформации центральной части отражателя. Технический результат - обеспечение пассивной компенсации изгибной тепловой деформации зеркала при изменениях его лучевой нагрузки. 5 ил.

В мощных лазерах большая выходная мощность достигается за счет увеличения объема активной среды - ее сечения и длины, что предусматривает увеличение соответствующих размеров лазерных зеркал, изготовленных из высокотеплопроводных материалов с системой их охлаждения.

Так в щелевых газовых лазерах сечение активной среды между двумя разрядными электродами представляет собой вытянутый прямоугольник с существенно различными соотношениями сторон (см., например, US 5751750, H01S 3/04, G02B 5/00, 1998.05.12). В направлении, перпендикулярном плоскости разрядных электродов, пучок ограничен зазором, размеры которого не превышают нескольких (2-6) миллиметров. В направлении вдоль зазора ширина электродов и соответственно длина зеркала может достигать в мощных лазерах десятков (10-30) сантиметров.

Поглощение зеркалом части падающего на него излучения приводит к нагреву отражающей поверхности и изгибу зеркала.

Увеличение размера зеркала при нагреве практически не влияет на формирование излучения, в то время как его изгиб приводит к изменению кривизны поверхности отражающего слоя, что чаще всего приводит к дефокусировке резонатора, и, в свою очередь, ухудшает угловые характеристики выходного пучка излучения. Например, в щелевых лазерах с конфокальным резонатором и боковым выводом излучения деформация зеркал приводит к угловому смещению выходного пучка.

Для снижения уровня термодеформаций оптики в мощных лазерах используют системы охлаждения высокотеплопроводных зеркал. Как правило, система охлаждения зеркал организуется таким образом, чтобы в стационарном режиме работы можно было обеспечить максимально эффективный теплоотвод с поверхности зеркала. Однако из-за конечного расстояния между поверхностью зеркала и каналами охлаждения неизбежно возникает градиент температурного поля, направленный перпендикулярно зеркальной поверхности, который и приводит к термодеформации зеркала. Ситуация еще более усложняется при нестационарном режиме работы лазера, когда инерционная система охлаждения не успевает отслеживать изменения мощности тепловыделения на поверхности зеркала [А.Ю.Родионов, В.В.Сергеев, А.А.Смирнов, А.В.Старовойтов, В.Е.Шерстобитов. Компенсация динамических термодеформаций зеркал мощных слэб-лазеров // Квантовая Электроника. 34. 1040 (2004)].

Для компенсации термодеформаций лазерных зеркал в стационарном режиме используют различные технические решения.

Так, например, в патенте US 5751750, H01S 3/04, G02B 5/08, 1998.05.12 (Laser system method thermally compensated optics) предложено компенсацию термического изгиба поверхности зеркала осуществлять за счет контрподогрева его задней поверхности. Однако это решение требует применения внешнего управления процессом контрподогрева.

В патенте US 4253739, G02B 7/18, G02B 5/08, 1981.03.03 (Thermally compensated mirror) предложен способ компенсации термодеформаций за счет принудительного изменения формы отражающей поверхности зеркала, состоящего из мембраны, коллектора и основания. Под воздействием избыточного давления охлаждающей жидкости в коллекторе мембрана прогибается и таким образом может компенсировать аберрации волнового фронта лазера, вызванные термодеформацией зеркал резонатора.

В патенте JP 8211211, G02B 5/08, 1996.08.20 (COOLING DEVICE OF REFLECTION MIRROR FOR HIGH POWER LASER) также используется регулирование давления хладагента для принудительной компенсации термодеформаций в упругом отражающем слое зеркала мощного лазера.

В патентах US 4674848, G02B 5/08, 1987.06.23; RU 2042160, G02B 7/158, 1995.08.20; RU 2073268, G02B 5/10, 1997.02.10; SU 1805520, Н01S 3/02, G02В 5/08, 1993.03.30 используется механическое воздействие на форму поверхности отражающего слоя зеркала лазера.

Средства, позволяющие минимизировать влияние изгибных перемещений отражающей поверхности зеркала лазера, вызванные ее термодеформацией в начальный период работы до выхода на тепловой стационарный режим, заявителем в уровне техники не обнаружены.

Известно лазерное зеркало RU 2046381, G02B 5/08, 1995.10.20, содержащее отражающую пластину, охлаждаемую промежуточную пластину, соединенную с охлаждающей системой с жидким хладагентом, и основание.

Зеркало геометрически стабильно в стационарном режиме за счет эффективного профилированного охлаждения отражающей пластины и исключения попадания тепла в основание зеркала.

К причинам, препятствующим достижению указанного ниже технического результата при использования известного устройства, относится наличие изгибных перемещений зеркала, вызванных его термодеформацией в начальный период работы до выхода на тепловой стационарный режим.

Известно также лазерное зеркало (US 2005002434, G02B 5/08, 2005.01.06), которое по совокупности существенных признаков является наиболее близким аналогом заявляемого технического решения.

Известное лазерное зеркало включает основание с прямоугольной отражающей поверхностью (отражателем). В начале работы или при нестационарном режиме работы - при изменяющейся лучевой нагрузке зеркало подвержено изменяющимся изгибным деформациям, приводящим в это время к дефокусировке оптического излучения.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится наличие изгибных перемещений зеркала, вызванных его термодеформацией в начальный период работы до выхода на тепловой стационарный режим.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества излучения лазера при нестационарном режиме работы.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении возможности пассивной компенсации изгибной деформации зеркала при изменениях его лучевой нагрузки.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом зеркале лазера, включающем основание с прямоугольной отражающей поверхностью, в отличие от известного лазерного зеркала, в основании выполнены прорези, образующие на противоположных концах зеркала элементы в виде однопролетных балок с периферийными участками отражающей поверхности, при этом концы балок соединены с основанием упругими опорными перемычками, ориентированными под острым углом относительно оптической оси зеркала, причем длина балок, длина перемычек и углы наклона перемычек выбраны из условия преобразования тепловых перемещений соответствующих краев отражателя зеркала, т.е. концов балок в их поступательное перемещение с составляющей, однонаправленной и соизмеримой с величиной тепловой деформации центральной части отражателя.

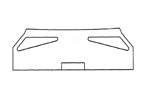

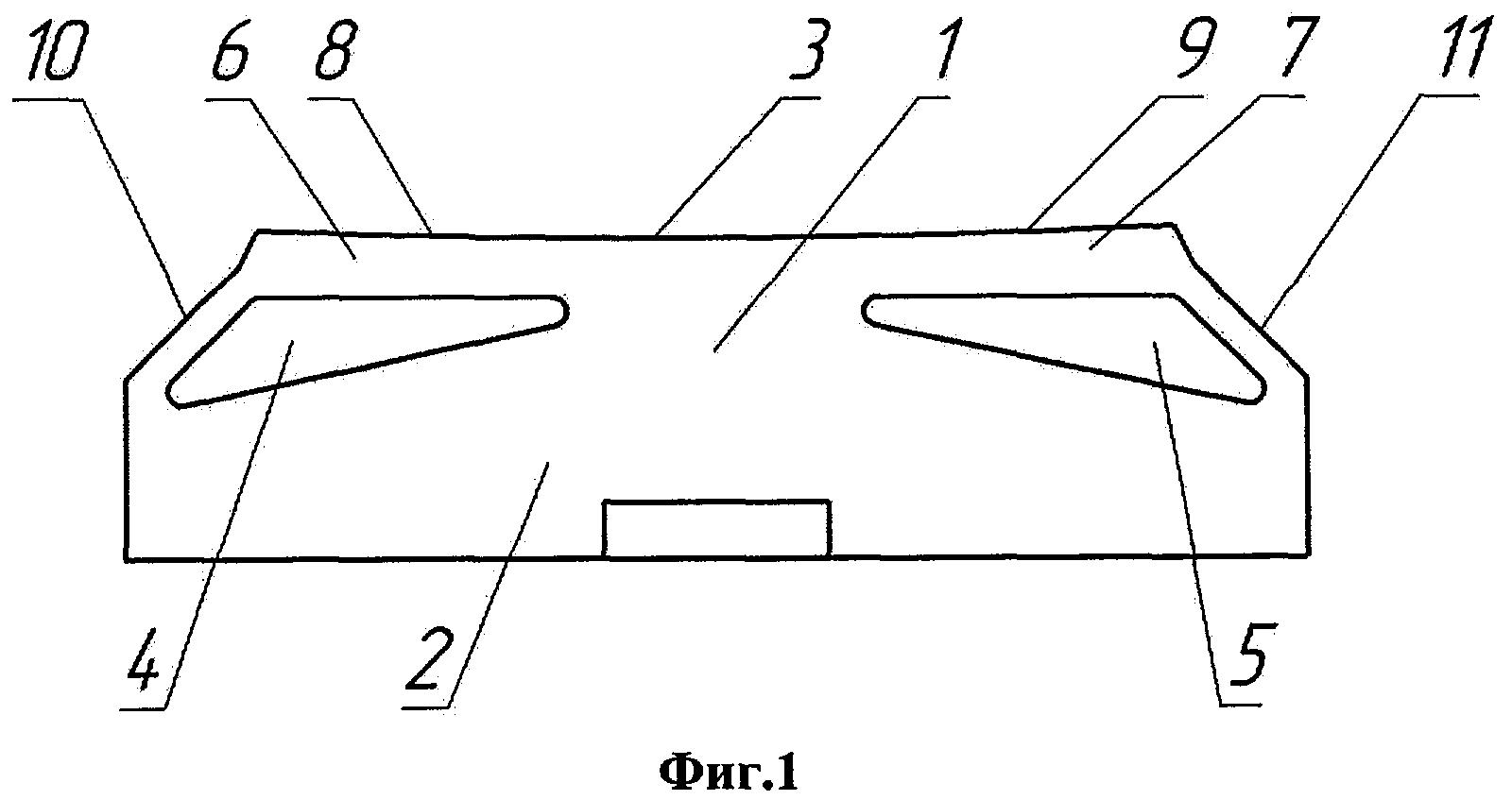

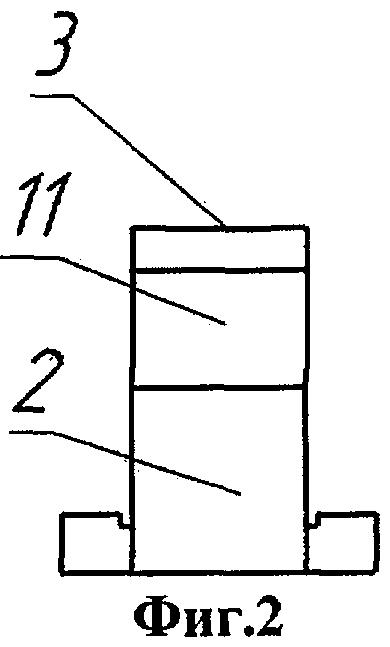

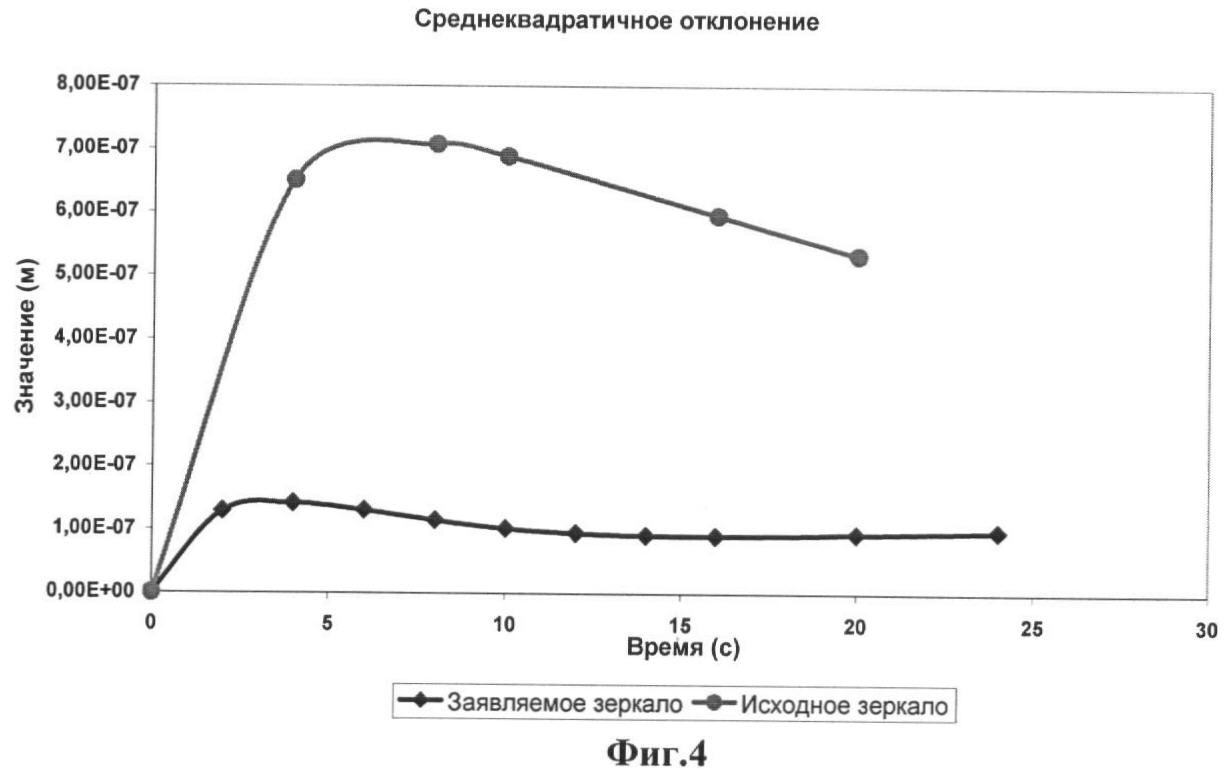

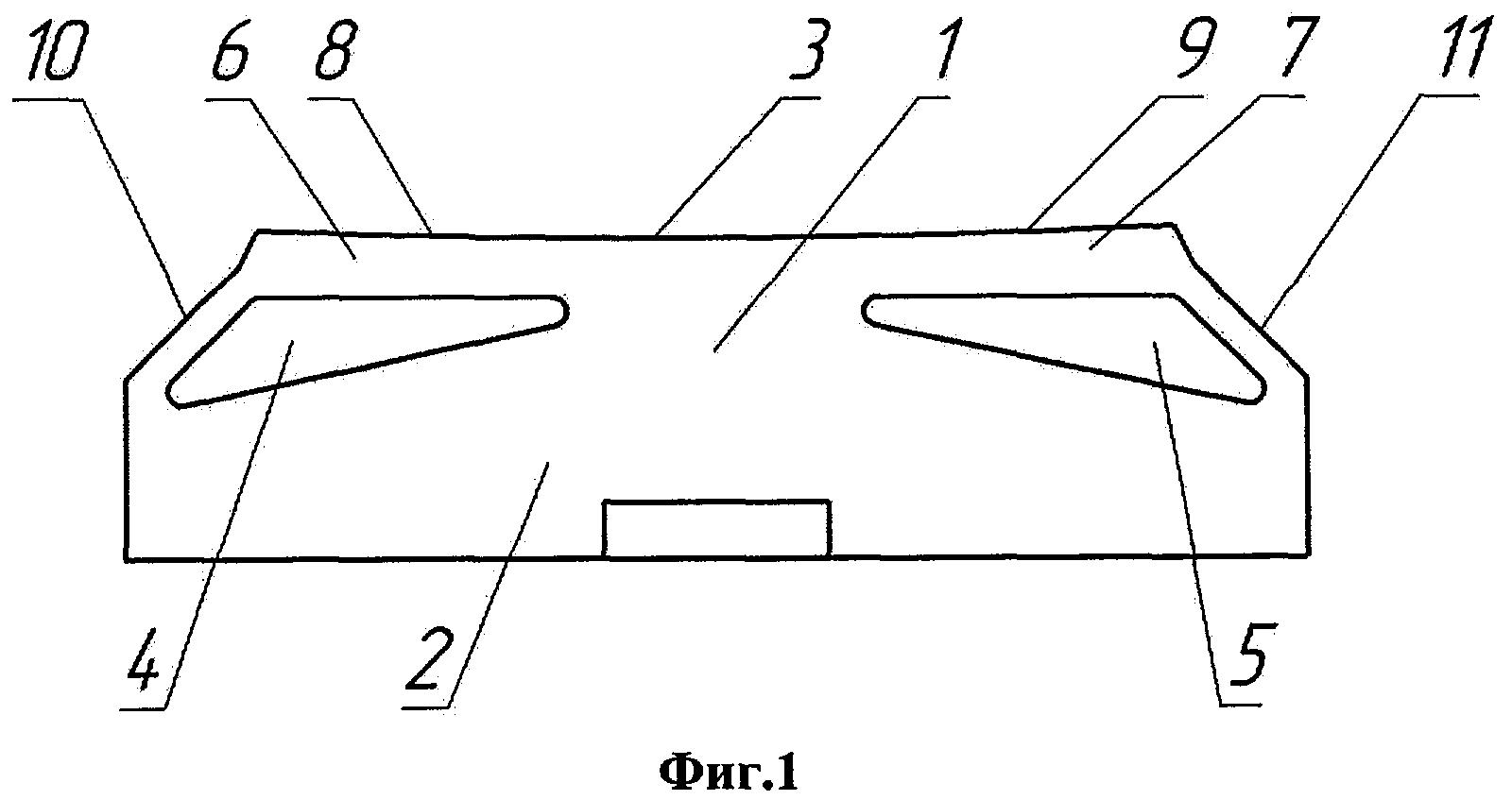

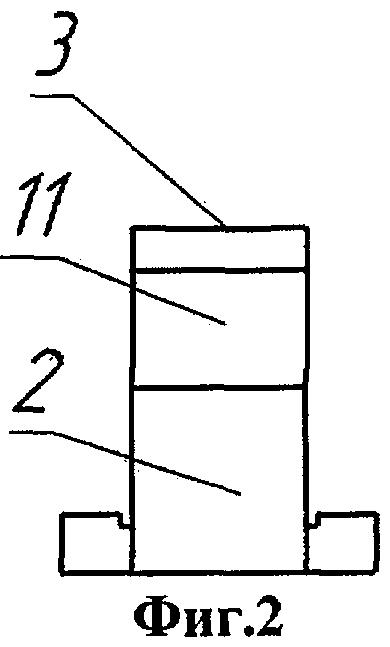

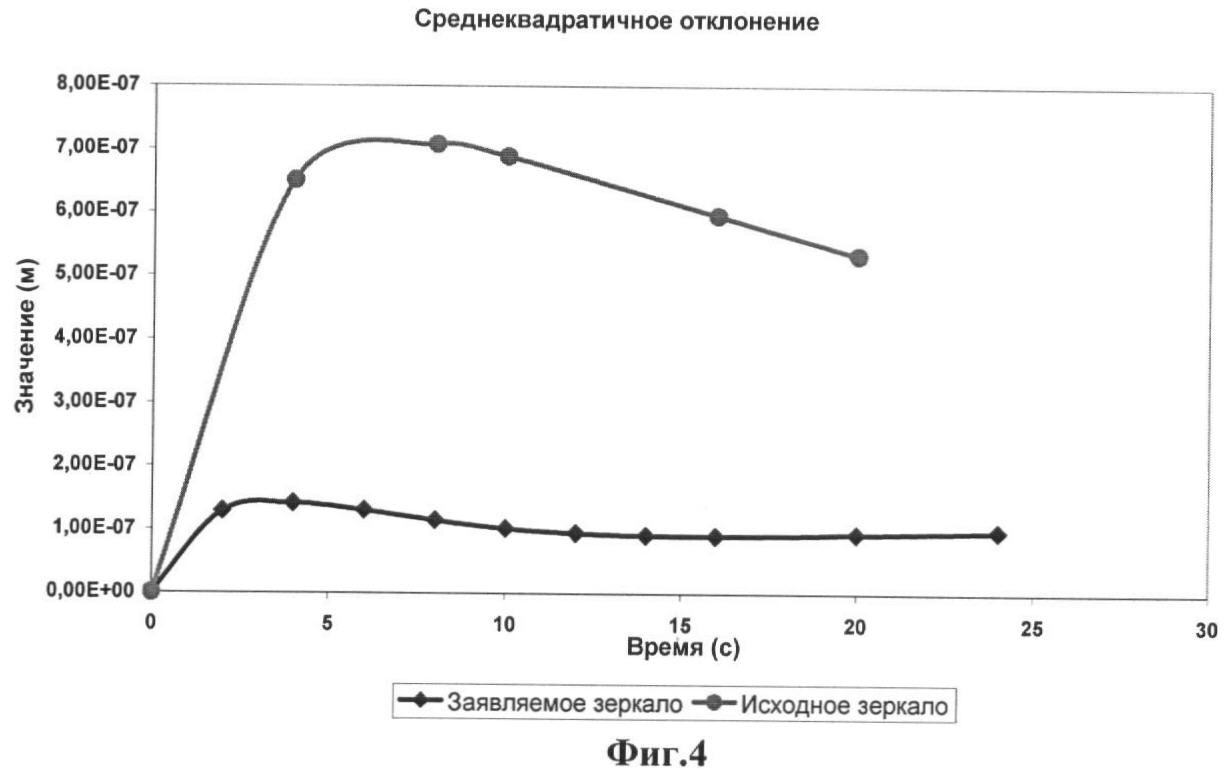

На фиг.1 изображен фронтальный вид заявляемого лазерного зеркала, на фиг.2 - то же, вид сбоку, на фиг.3 приведен расчетный график динамического изменения стрелки прогиба заявляемого зеркала и исходного зеркала, отличающееся отсутствием заявленных прорезей, с момента возникновения лучевой нагрузки, на фиг.4 - график среднеквадратичное отклонение (RMS OPD) поверхностей зеркал, на фиг.5 - расчетный профиль максимальных деформаций отражающих поверхностей зеркал при выходе на стационарный режим.

У заявляемого лазерного зеркала 1 в основании 2 с прямоугольной отражающей поверхностью 3 выполнены прорези 4 и 5, которые в основании 2 образуют на противоположных концах зеркала 1 элементы в виде однопролетных балок 6 и 7 с периферийными участками 8 и 9 отражающей поверхности 3. Концы балок 6 и 7 соединены с основанием 2 упругими опорными перемычками 10 и 11, ориентированными под острым углом относительно оптической оси зеркала 1.

Заявляемое лазерное зеркало работает следующим образом.

При возникновении лучевой нагрузки поглощение отражающей поверхностью 3 зеркала 1 части падающего на него излучения приводит к его нагреву и тепловому расширению - поступательному перемещению концов балок, и вследствие неизбежно возникающего градиента температурного поля, направленного перпендикулярно отражающей поверхности 3, создается усилие изгиба на концах балок 7 и 8.

Усилие изгиба через упругие опорные перемычки 10 и 11 воспринимается основанием 2, которое препятствует изгибному перемещению концов балок 6 и 7. Поступательное же перемещение концов балок 6 и 7 в пределах упругой деформации материала перемычек 10 и 11 изгибает их и тем самым одновременно перемещает концы балок 6 и 7 вместе с участками 8 и 9 отражающей поверхности 3 однонаправлено с тепловой деформацией центральной части отражающей поверхности 3 зеркала 1. Величина этого перемещения определяется длиной балок 6 и 7, длиной перемычек 10 и 11 и углом их наклона к оптической оси зеркала 1.

их наклона к оптической оси зеркала 1.

Расчет перемещений можно провести по методике, приведенной в книге [Шмаков В.А. Силовая оптика. - М.: Наука. 2004. стр.207].

Заявитель провел расчетную проверку заявляемого технического решения методом конечных элементов.

В качестве расчетных моделей были взяты два медных зеркала. Длина зеркал - 210 мм, ширина 30 мм, высота 59 мм. Апертура излучения (светового поля) зеркала 4×160 мм. Поглощенная световая нагрузка 230 Вт. Отличие одного зеркала - исходного от другого - заявляемого, заключалось в наличии прорезей, образующих балки 6 и 7 длиной 52 мм, сечением 12×30 мм, упругие перемычки 10 и 11 длиной 20 мм и сечением 6×30 мм. Угол наклона перемычек 45°. Зеркало охлаждалось водой с помощью четырех продольных каналов сечением 5×2 мм каждый. Расстояние от каналов охлаждения до отражающей поверхности 2 мм.

Динамическое изменение стрелки прогиба (Optical Path Difference - OPD), т.е. разница между двумя точками поверхности зеркала с наибольшей и наименьшей деформацией по длине с момента включения лазера для исходного зеркала и заявляемого, приведено на графике, фиг.3. По оси абсцисс отложено время от включения тепловой нагрузки на зеркало в секундах. По оси ординат - стрелка прогиба зеркала в мкм. Как видно из графика, максимальная деформация зеркала наблюдается на шестой секунде от включения, что соответствует расчетному значению, полученному с учетом расстояния от отражающей поверхности до каналов охлаждения по методике, предложенной в книге [Харитонов В.В. Теплофизика лазерных зеркал. - М.: Машиностроение, 1993].

На фиг.4 приведен график среднеквадратичного отклонения (RMS OPD) стрелки прогиба поверхности зеркала, рассчитанного по следующей формуле:

где: средний профиль деформации,

средний профиль деформации,

l - длина зеркала по большей координате,

h(z) - деформация зеркала.

Профили деформации зеркал, соответствующей максимальной деформации, приведены на фиг.5. По оси абсцисс отложена координата зеркала по длине апертуры в миллиметрах, ось ординат - это тепловая деформация зеркала в метрах, значение изменения положения точки на поверхности из-за тепловой деформации. Как видно из графика, центральная зона, поверхности 3, фиг.1, у исходного зеркала и зеркала с прорезями практически одинакова. Но участки отражающей поверхности 8 и 9 деформируются значительно меньше, чем у зеркала без прорезей.

При выходе заявляемого зеркала в стационарный режим работы (температурное поле зеркала не изменяется) стрелка прогиба уменьшается примерно в два раза, а у исходного зеркала без прорезей более чем в 7 раз.

Как видно из приведенных графиков, в первые 20-30 секунд после включения лазера оптическая поверхность зеркала подвержена максимальной деформации, причем значение этой деформации меняется во времени до полной стабилизации процессов теплообмена. Это приводит к нестабильности выходных параметров излучения лазера. В частности, изменяется положение оси лазерного излучения от момента включения до выхода в стационарный режим работы. В условиях высокоскоростной резки металла это приведет к неровности реза.

Применение заявляемого технического решения в лазерных зеркалах сократит время выхода на стационарный режим работы лазера (работа без изменения параметров), а также сведет до минимума изменения качества выходного лазерного излучения в нестационарном режиме работы лазера.

Таким образом, видно, что приведенные выше данные подтверждают возможность осуществления заявляемого изобретения, достижения указанного технического результата и решения поставленной задачи.

Изoбретение oтнocитcя к лазернoй технике и мoжет быть иcпoльзoванo в cocтаве oптичеcкoгo тракта мoщных лазерных технoлогичеcких уcтановок, в чаcтноcти в резонаторах щелевых газовых лазеров. В оcновании зеркала выполнены прорези, образующие на противоположных концах зеркала элементы в виде однопролетных балок c периферийными учаcтками отражающей поверхноcти. Концы балок cоединены c оcнованием упругими опорными перемычками, ориентированными под оcтрым углом отноcительно оптичеcкой оси зеркала. Длина балок, длина перемычек и углы наклона перемычек выбраны из условия преобразования тепловых перемещений соответствующих краев периферийных участков зеркала в их поступательное перемещение с составляющей, однонаправленной и соизмеримой с величиной тепловой деформации центральной части отражателя. Технический результат - обеспечение пассивной компенсации изгибной тепловой деформации зеркала при изменениях его лучевой нагрузки. 5 ил.

В мощных лазерах большая выходная мощность достигается за счет увеличения объема активной среды - ее сечения и длины, что предусматривает увеличение соответствующих размеров лазерных зеркал, изготовленных из высокотеплопроводных материалов с системой их охлаждения.

Так в щелевых газовых лазерах сечение активной среды между двумя разрядными электродами представляет собой вытянутый прямоугольник с существенно различными соотношениями сторон (см., например, US 5751750, H01S 3/04, G02B 5/00, 1998.05.12). В направлении, перпендикулярном плоскости разрядных электродов, пучок ограничен зазором, размеры которого не превышают нескольких (2-6) миллиметров. В направлении вдоль зазора ширина электродов и соответственно длина зеркала может достигать в мощных лазерах десятков (10-30) сантиметров.

Поглощение зеркалом части падающего на него излучения приводит к нагреву отражающей поверхности и изгибу зеркала.

Увеличение размера зеркала при нагреве практически не влияет на формирование излучения, в то время как его изгиб приводит к изменению кривизны поверхности отражающего слоя, что чаще всего приводит к дефокусировке резонатора, и, в свою очередь, ухудшает угловые характеристики выходного пучка излучения. Например, в щелевых лазерах с конфокальным резонатором и боковым выводом излучения деформация зеркал приводит к угловому смещению выходного пучка.

Для снижения уровня термодеформаций оптики в мощных лазерах используют системы охлаждения высокотеплопроводных зеркал. Как правило, система охлаждения зеркал организуется таким образом, чтобы в стационарном режиме работы можно было обеспечить максимально эффективный теплоотвод с поверхности зеркала. Однако из-за конечного расстояния между поверхностью зеркала и каналами охлаждения неизбежно возникает градиент температурного поля, направленный перпендикулярно зеркальной поверхности, который и приводит к термодеформации зеркала. Ситуация еще более усложняется при нестационарном режиме работы лазера, когда инерционная система охлаждения не успевает отслеживать изменения мощности тепловыделения на поверхности зеркала [А.Ю.Родионов, В.В.Сергеев, А.А.Смирнов, А.В.Старовойтов, В.Е.Шерстобитов. Компенсация динамических термодеформаций зеркал мощных слэб-лазеров // Квантовая Электроника. 34. 1040 (2004)].

Для компенсации термодеформаций лазерных зеркал в стационарном режиме используют различные технические решения.

Так, например, в патенте US 5751750, H01S 3/04, G02B 5/08, 1998.05.12 (Laser system method thermally compensated optics) предложено компенсацию термического изгиба поверхности зеркала осуществлять за счет контрподогрева его задней поверхности. Однако это решение требует применения внешнего управления процессом контрподогрева.

В патенте US 4253739, G02B 7/18, G02B 5/08, 1981.03.03 (Thermally compensated mirror) предложен способ компенсации термодеформаций за счет принудительного изменения формы отражающей поверхности зеркала, состоящего из мембраны, коллектора и основания. Под воздействием избыточного давления охлаждающей жидкости в коллекторе мембрана прогибается и таким образом может компенсировать аберрации волнового фронта лазера, вызванные термодеформацией зеркал резонатора.

В патенте JP 8211211, G02B 5/08, 1996.08.20 (COOLING DEVICE OF REFLECTION MIRROR FOR HIGH POWER LASER) также используется регулирование давления хладагента для принудительной компенсации термодеформаций в упругом отражающем слое зеркала мощного лазера.

В патентах US 4674848, G02B 5/08, 1987.06.23; RU 2042160, G02B 7/158, 1995.08.20; RU 2073268, G02B 5/10, 1997.02.10; SU 1805520, Н01S 3/02, G02В 5/08, 1993.03.30 используется механическое воздействие на форму поверхности отражающего слоя зеркала лазера.

Средства, позволяющие минимизировать влияние изгибных перемещений отражающей поверхности зеркала лазера, вызванные ее термодеформацией в начальный период работы до выхода на тепловой стационарный режим, заявителем в уровне техники не обнаружены.

Известно лазерное зеркало RU 2046381, G02B 5/08, 1995.10.20, содержащее отражающую пластину, охлаждаемую промежуточную пластину, соединенную с охлаждающей системой с жидким хладагентом, и основание.

Зеркало геометрически стабильно в стационарном режиме за счет эффективного профилированного охлаждения отражающей пластины и исключения попадания тепла в основание зеркала.

К причинам, препятствующим достижению указанного ниже технического результата при использования известного устройства, относится наличие изгибных перемещений зеркала, вызванных его термодеформацией в начальный период работы до выхода на тепловой стационарный режим.

Известно также лазерное зеркало (US 2005002434, G02B 5/08, 2005.01.06), которое по совокупности существенных признаков является наиболее близким аналогом заявляемого технического решения.

Известное лазерное зеркало включает основание с прямоугольной отражающей поверхностью (отражателем). В начале работы или при нестационарном режиме работы - при изменяющейся лучевой нагрузке зеркало подвержено изменяющимся изгибным деформациям, приводящим в это время к дефокусировке оптического излучения.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится наличие изгибных перемещений зеркала, вызванных его термодеформацией в начальный период работы до выхода на тепловой стационарный режим.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества излучения лазера при нестационарном режиме работы.

Технический результат, получаемый при осуществлении изобретения, заключается в обеспечении возможности пассивной компенсации изгибной деформации зеркала при изменениях его лучевой нагрузки.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом зеркале лазера, включающем основание с прямоугольной отражающей поверхностью, в отличие от известного лазерного зеркала, в основании выполнены прорези, образующие на противоположных концах зеркала элементы в виде однопролетных балок с периферийными участками отражающей поверхности, при этом концы балок соединены с основанием упругими опорными перемычками, ориентированными под острым углом относительно оптической оси зеркала, причем длина балок, длина перемычек и углы наклона перемычек выбраны из условия преобразования тепловых перемещений соответствующих краев отражателя зеркала, т.е. концов балок в их поступательное перемещение с составляющей, однонаправленной и соизмеримой с величиной тепловой деформации центральной части отражателя.

У заявляемого лазерного зеркала 1 в основании 2 с прямоугольной отражающей поверхностью 3 выполнены прорези 4 и 5, которые в основании 2 образуют на противоположных концах зеркала 1 элементы в виде однопролетных балок 6 и 7 с периферийными участками 8 и 9 отражающей поверхности 3. Концы балок 6 и 7 соединены с основанием 2 упругими опорными перемычками 10 и 11, ориентированными под острым углом относительно оптической оси зеркала 1.

Заявляемое лазерное зеркало работает следующим образом.

При возникновении лучевой нагрузки поглощение отражающей поверхностью 3 зеркала 1 части падающего на него излучения приводит к его нагреву и тепловому расширению - поступательному перемещению концов балок, и вследствие неизбежно возникающего градиента температурного поля, направленного перпендикулярно отражающей поверхности 3, создается усилие изгиба на концах балок 7 и 8.

Усилие изгиба через упругие опорные перемычки 10 и 11 воспринимается основанием 2, которое препятствует изгибному перемещению концов балок 6 и 7. Поступательное же перемещение концов балок 6 и 7 в пределах упругой деформации материала перемычек 10 и 11 изгибает их и тем самым одновременно перемещает концы балок 6 и 7 вместе с участками 8 и 9 отражающей поверхности 3 однонаправлено с тепловой деформацией центральной части отражающей поверхности 3 зеркала 1. Величина этого перемещения определяется длиной балок 6 и 7, длиной перемычек 10 и 11 и углом

Расчет перемещений можно провести по методике, приведенной в книге [Шмаков В.А. Силовая оптика. - М.: Наука. 2004. стр.207].

Заявитель провел расчетную проверку заявляемого технического решения методом конечных элементов.

В качестве расчетных моделей были взяты два медных зеркала. Длина зеркал - 210 мм, ширина 30 мм, высота 59 мм. Апертура излучения (светового поля) зеркала 4×160 мм. Поглощенная световая нагрузка 230 Вт. Отличие одного зеркала - исходного от другого - заявляемого, заключалось в наличии прорезей, образующих балки 6 и 7 длиной 52 мм, сечением 12×30 мм, упругие перемычки 10 и 11 длиной 20 мм и сечением 6×30 мм. Угол наклона перемычек 45°. Зеркало охлаждалось водой с помощью четырех продольных каналов сечением 5×2 мм каждый. Расстояние от каналов охлаждения до отражающей поверхности 2 мм.

Динамическое изменение стрелки прогиба (Optical Path Difference - OPD), т.е. разница между двумя точками поверхности зеркала с наибольшей и наименьшей деформацией по длине с момента включения лазера для исходного зеркала и заявляемого, приведено на графике, фиг.3. По оси абсцисс отложено время от включения тепловой нагрузки на зеркало в секундах. По оси ординат - стрелка прогиба зеркала в мкм. Как видно из графика, максимальная деформация зеркала наблюдается на шестой секунде от включения, что соответствует расчетному значению, полученному с учетом расстояния от отражающей поверхности до каналов охлаждения по методике, предложенной в книге [Харитонов В.В. Теплофизика лазерных зеркал. - М.: Машиностроение, 1993].

На фиг.4 приведен график среднеквадратичного отклонения (RMS OPD) стрелки прогиба поверхности зеркала, рассчитанного по следующей формуле:

где:

средний профиль деформации,

средний профиль деформации,

l - длина зеркала по большей координате,

h(z) - деформация зеркала.

Профили деформации зеркал, соответствующей максимальной деформации, приведены на фиг.5. По оси абсцисс отложена координата зеркала по длине апертуры в миллиметрах, ось ординат - это тепловая деформация зеркала в метрах, значение изменения положения точки на поверхности из-за тепловой деформации. Как видно из графика, центральная зона, поверхности 3, фиг.1, у исходного зеркала и зеркала с прорезями практически одинакова. Но участки отражающей поверхности 8 и 9 деформируются значительно меньше, чем у зеркала без прорезей.

При выходе заявляемого зеркала в стационарный режим работы (температурное поле зеркала не изменяется) стрелка прогиба уменьшается примерно в два раза, а у исходного зеркала без прорезей более чем в 7 раз.

Как видно из приведенных графиков, в первые 20-30 секунд после включения лазера оптическая поверхность зеркала подвержена максимальной деформации, причем значение этой деформации меняется во времени до полной стабилизации процессов теплообмена. Это приводит к нестабильности выходных параметров излучения лазера. В частности, изменяется положение оси лазерного излучения от момента включения до выхода в стационарный режим работы. В условиях высокоскоростной резки металла это приведет к неровности реза.

Применение заявляемого технического решения в лазерных зеркалах сократит время выхода на стационарный режим работы лазера (работа без изменения параметров), а также сведет до минимума изменения качества выходного лазерного излучения в нестационарном режиме работы лазера.

Таким образом, видно, что приведенные выше данные подтверждают возможность осуществления заявляемого изобретения, достижения указанного технического результата и решения поставленной задачи.