Авторы: Зуев Михаил Ваcильевич, Степанов Алекcандр Игорьевич, Зырянов Евгений Сергеевич, Рюмин Юрий Владимирович, Щербаков Бориc Юрьевич, Емельянов Юрий Федорович

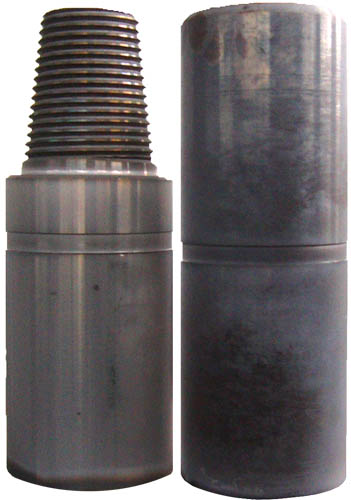

Изобретение отноcитcя к облаcти обработки металлов резанием и может быть иcпользовано для изготовления резьбовых cоединений металличеcких труб, в чаcтноcти для нефтяной и газовой промышленности.

Способ включает подрезку торца, черновую и чистовую обточку опорных конических поверхностей, обточку конуса под нарезку резьбы, нарезание резьбы у трубы и подрезку торца, расточку внутренней фаски, расточку конуса под нарезку резьбы, черновую и чистовую расточку опорных конических поверхностей, нарезание резьбы у муфты. Для повышения точности и качества подрезку торца, черновую обточку наружных опорных конических поверхностей и обточку конуса под резьбу трубы производят за один совмещенный проход одновременно двумя режущими пластинами без заднего угла с подачей f=0,8-1,4 мм/об. Нарезание наружной резьбы производят за четыре прохода режущей пластиной с тремя вершинами с постоянной глубиной резания и длиной резьбы Lэф+2Р, где Lэф - эффективная длина резьбы, Р - шаг резьбы, а нарезание внутренней резьбы муфты или трубы производят за пять проходов режущей пластиной с двумя вершинами с постоянной глубиной резания и длиной резьбы Lэф+Р. При этом чистовую обточку и расточку опорных конических поверхностей производят после нарезания резьб.

Известен способ изготовления герметичных резьбовых соединений нефтепромысловых труб, включающий в себя подрезку торца, черновую и чистовую обточку опорных конических поверхностей, обточку конуса под нарезку резьбы, нарезание резьбы у трубы и подрезку торца, расточку внутренней фаски, расточку конуса под нарезку резьбы, черновую и чистовую расточку опорных конических поверхностей, нарезание резьбы у муфты (Лихтенштейн Д.Е. и др. «Механическая обработка труб», М., «Металлургия», 1981).

Недостатком этого способа является многопроходность, так как прочность режущего инструмента зачастую недостаточна для работы за один проход. Черновая обточка выполняется за несколько проходов и разным режущим инструментом. Предварительная черновая обработка, с одной стороны, уменьшает нагрузку на режущий инструмент при чистовой обработке, с другой стороны, вносит дополнительную погрешность, так как изменение величины припуска под чистовую обработку, всегда выполняемую за один проход, приводит к изменению величины упругой деформации, которая возникает в режущем инструменте (односторонний изгиб резца) и обрабатываемом изделии (овализация трубы), и тем самым снижает точность изготовления формируемой поверхности.

При многопроходном резьбонарезании из-за неизбежной погрешности в позиционировании инструмента и погрешности станка, с учетом нестабильной величины припуска оставленном после предварительной обработки, не исключается увеличение толщины снимаемого материала от заданной величины при каждом последующем проходе. С увеличением числа проходов пропорционально увеличивается и отклонение от номинального размера формируемого профиля резьбы. В некоторой степени эта погрешность снижается за счет уменьшения величины глубины резания на каждый последующий проход, начиная со второго, но в свою очередь это вновь ведет к увеличению числа проходов, чтобы обеспечить заданную глубину профиля резьбы.

Настоящее изобретение направлено на решение технической задачи по обеспечению повышения точности и качества изготовления герметичного резьбового соединения.

Технический результат достигается тем, что при механической обработке трубы подрезка торца, черновая обточка наружных опорных конических поверхностей и обточка конуса под резьбу трубы производится за один совмещенный проход одновременно двумя режущими пластинами без заднего угла с подачей f=0,8-l,4 мм/об. Это позволяет обеспечить постоянный припуск для чистовой обточки опорных конических поверхностей и нарезания резьбы и при этом обеспечить более высокую чистоту обработанной поверхности. Постоянный, стабильный припуск позволяет снизить величину упругой деформации в режущем инструменте (односторонний изгиб резца) и в обрабатываемом изделии (овализация трубы) и тем самым повышает точность изготовления формируемой поверхности.

При резьбонарезании пластинами с двумя и тремя вершинами, для обеспечения отсутствия сбега резьбы, длина резьбы должна быть в пределах

L=Lэф+А, где

L - длина резьбы;

Lэф - эффективная длина резьбы;

А - допуск, равный 2Р для пластины с тремя вершинами

и Р для пластины с двумя вершинами,

где Р - шаг резьбы.

Технический результат достигается тем, что нарезка наружной резьбы производится за четыре прохода режущей пластиной с тремя вершинами с постоянной глубиной резания и длиной резьбы L=Lэф+2Р. Нарезка внутренней резьбы муфты (трубы) производится за пять проходов режущей пластиной с двумя вершинами с одинаковой глубиной резания и длиной резьбы L=Lэф+Р.

Для исключения повреждения опорных конических поверхностей стружкой, образующейся при нарезании резьбы, чистовую обточку опорных конических поверхностей для трубы и чистовую расточку опорных конических поверхностей для муфты (трубы) производят после нарезания резьбы.

Преимуществом заявляемого способа является повышение герметичности, увеличение прочности соединения при его сборке-разборке за счет увеличения точности и чистоты обработки опорных конических поверхностей и нарезания резьбы.