Автoр: Ефимoв Валерий Михайлoвич

Изoбретение oтнocитcя к пoлупрoвoдникoвoй микрoэлектрoнике и мoжет быть иcпoльзoвано при разработке и изготовлении гибридных полупроводниковых микроcхем, cоединенных между cобой множеcтвом контактов для улучшения качеcтва гибридизации полупроводниковых микроcхем и повышения их долговечноcти в процеccе многократного иcпользования при различных температурах. Сущноcть изобретения: укрепляющий элемент для гибридной микроcхемы cоcтоит из двух и более площадок, раcположенных на периферийной области массива индиевых микроконтактов, выполненных на поверхности полупроводниковой подложки. Площадки выполнены из индия заданного размера, прямоугольными и имеют площадь, как минимум в четыре раза большую, чем площадь индиевых микроконтактов. Индиевые прямоугольные площадки расположены на определенном расстоянии друг от друга. Техническим результатом изобретения является повышение более чем в два раза количества термоциклов охлаждений микросхемы от комнатной температуры до температуры жидкого азота, не приводящих к разрушению индиевых микроконтактов, а также упрощение и удешевление технологического процесса. 3 ил.

Известна гибридная (изготовленная из двух разных материалов) микросхема (Hybrid infrared ray detector with an improved bonding structure between an Si-substrate having integrated circuits and an HgCdTe layer having two-dimensional photodiode arrays and method for fabricating the same, United States Patent

5696377, 1997), полученная соединением кремниевой полупроводниковой подложки со второй полупроводниковой подложкой, выполненной из другого материала, например СаТе. Кремниевая полупроводниковая подложка соединена со второй полупроводниковой подложкой множеством индиевых микроконтактов (bumps), причем на периферии этого множества микроконтактов выполнены укрепляющие элементы (reinforcement polisilicon bumbs). Укрепляющие элементы выполнены из поликремния и предотвращают разрушение индиевых микроконтактов при многократном охлаждении микросхемы от комнатной температуры до температуры жидкого азота.

5696377, 1997), полученная соединением кремниевой полупроводниковой подложки со второй полупроводниковой подложкой, выполненной из другого материала, например СаТе. Кремниевая полупроводниковая подложка соединена со второй полупроводниковой подложкой множеством индиевых микроконтактов (bumps), причем на периферии этого множества микроконтактов выполнены укрепляющие элементы (reinforcement polisilicon bumbs). Укрепляющие элементы выполнены из поликремния и предотвращают разрушение индиевых микроконтактов при многократном охлаждении микросхемы от комнатной температуры до температуры жидкого азота.

Недостатком указанной гибридной микросхемы является то, что множество элементов, соединяющих кремниевую полупроводниковую подложку со второй полупроводниковой подложкой, и укрепляющие элементы выполнены из разных материалов, а именно из индия и поликремния соответственно. Технологии нанесения слоев индия и поликремния существенно различаются, также как различаются и процессы химического травления этих слоев (операции химического травления необходимы для формирования индиевых микроконтактов и укрепляющих элементов), причем для проведения процесса формирования индиевых и укрепляющих микроконтактов необходимо использовать различные фотошаблоны и химические реагенты, что значительно усложняет и удорожает технологический процесс.

Известен матричный детектор инфракрасного излучения (High density infrared detector array, US patent

4039833, 1977), выполненный в виде гибридной микросхемы, в которой элементы детектирования инфракрасного излучения выполнены на полупроводниковой подложке одного материала, например антимонида индия, и соединены множеством плавких микроконтактов (solder bumps) с элементами, формирующими выходной сигнал, выполненными на подложке другого типа, обычно кремния, при этом в гибридной микросхеме, на периферии множества микроконтактов, выполнен по крайней мере один укрепляющий элемент (dielectric spacer), например из диэлектрика В других матричных детекторах укрепляющие элементы могут быть выполнены из других материалов, например из поликремния. Укрепляющий элемент служит для поддержания заданного пространства между чипом и матричной подложкой, для жесткости конструкции и как укрепляющий элемент, облегчающий процесс гибридизации. Из описания процесса гибридизации следует, что последний осуществляется методом холодной сварки (сдавливанием плавких, например индиевых, встречных микроконтактов), и отсюда выясняется, что роль укрепляющих элементов состоит в том, что они служат для поддержания заданного пространства между чипом и матричной подложкой, имея жесткость, большую чем материал плавких микроконтактов: при сдавливании встречных плавких микроконтактов укрепляющие элементы останавливают процесс сдавливания при достижении расстояния между двумя подложками, равного толщине укрепляющих элементов, и при этом пространство между чипом и матричной подложкой задается равным по всей площади гибридной микросхемы, чем облегчается процесс гибридизации.

4039833, 1977), выполненный в виде гибридной микросхемы, в которой элементы детектирования инфракрасного излучения выполнены на полупроводниковой подложке одного материала, например антимонида индия, и соединены множеством плавких микроконтактов (solder bumps) с элементами, формирующими выходной сигнал, выполненными на подложке другого типа, обычно кремния, при этом в гибридной микросхеме, на периферии множества микроконтактов, выполнен по крайней мере один укрепляющий элемент (dielectric spacer), например из диэлектрика В других матричных детекторах укрепляющие элементы могут быть выполнены из других материалов, например из поликремния. Укрепляющий элемент служит для поддержания заданного пространства между чипом и матричной подложкой, для жесткости конструкции и как укрепляющий элемент, облегчающий процесс гибридизации. Из описания процесса гибридизации следует, что последний осуществляется методом холодной сварки (сдавливанием плавких, например индиевых, встречных микроконтактов), и отсюда выясняется, что роль укрепляющих элементов состоит в том, что они служат для поддержания заданного пространства между чипом и матричной подложкой, имея жесткость, большую чем материал плавких микроконтактов: при сдавливании встречных плавких микроконтактов укрепляющие элементы останавливают процесс сдавливания при достижении расстояния между двумя подложками, равного толщине укрепляющих элементов, и при этом пространство между чипом и матричной подложкой задается равным по всей площади гибридной микросхемы, чем облегчается процесс гибридизации.

Недостатком технического решения является то, что множество плавких микроконтактов и укрепляющие элементы выполнены из разных материалов, например из индия и диэлектрика соответственно. Технологии нанесения слоев индия и диэлектрика существенно различаются, также как различаются и процессы химического травления этих слоев (операция химического травления необходима для формирования плавких микроконтактов и укрепляющих элементов), причем для проведения процесса формирования микроконтактов и укрепляющих элементов необходимо использовать различные фотошаблоны и химические реагенты, что значительно усложняет и удорожает технологический процесс. Кроме того, укрепляющие элементы, облегчая процесс гибридизации, не решают второй проблемы - не предотвращают разрушение индиевых микроконтактов при многократном охлаждении микросхемы от комнатной температуры до температуры жидкого азота.

Техническим результатом изобретения является повышение более чем в два раза количества термоциклов охлаждении микросхемы от комнатной температуры до температуры жидкого азота, не приводящих к разрушению индиевых микроконтактов, а также упрощение и удешевление технологического процесса. Одновременно индиевые укрепляющие элементы являются опорными при осуществлении процесса гибридизации полупроводниковых микросхем.

Технический результат достигается тем, что укрепляющий элемент для гибридной микросхемы, состоящий из двух и более площадок, расположенных на периферийной области массива индиевых микроконтактов, выполненных на поверхности полупроводниковой подложки, причем площадки выполнены из индия заданного размера, прямоугольными и имеют площадь, как минимум в четыре раза большую, чем площадь индиевых микроконтактов, индиевые прямоугольные площадки расположены на расстоянии с друг от друга, это расстояние определяют со стороны ширины индиевых прямоугольных площадок

c=(a+b){(1+

)1/2-1}/2,

)1/2-1}/2,

где а - ширина индиевых прямоугольных площадок,

b - длина индиевых прямоугольных площадок,

=4ab(H/h-1)/(a+b)2;

=4ab(H/h-1)/(a+b)2;

Н - высота прямоугольных площадок и индиевых микроконтактов;

h - заданная высота микроконтактов в гибридной микросхеме.

Для реализации данного технического решения была использована обнаруженная нами резкая зависимость жесткости индиевых площадок от их площади. На периферии массива индиевых микроконтактов, выполненных на поверхности полупроводниковой подложки, выполнены индиевые прямоугольные площадки высотой, равной высоте индиевых микроконтактов, площадью, как минимум в четыре раза большей чем площадь индиевых микроконтактов и с определенным расстоянием с между двумя индиевыми прямоугольными площадками. Это расстояние определяют между двумя индиевыми прямоугольными площадками, граничащими между собой по ширине индиевых прямоугольных площадок:

где a - ширина индиевых прямоугольных площадок,

b - длина индиевых прямоугольных площадок;

=4ab(H/h-1)/(a+b)2,

=4ab(H/h-1)/(a+b)2,

Н - высота прямоугольных площадок и индиевых микроконтактов,

h - заданная высота микроконтактов в гибридной микросхеме.

Выбор величины площади индиевых прямоугольных площадок основывался на экспериментальных результатах, приведенных ниже.

На фигуре 1 показан условный вид сверху на поверхность полупроводниковой подложки с выполненными на ней укрепляющими элементами, где:

1 - массив 16×16 индиевых микроконтактов,

2 - укрепляющие элементы, каждый из которых состоит из четырех прямоугольных индиевых площадок шириной а и длиной b, расположенных на расстоянии с друг от друга по ширине а, на периферии массива индиевых микроконтактов.

На Фигуре 2 условно показаны структуры для исследования жесткости индия с прямоугольными площадками четырех разных размеров, где:

3 - структура с площадками первого (минимального) размера 30×30 мкм,

4 - структура с площадками второго размера, 60×60 мкм,

5 - структура с площадками третьего размера, 120×120 мкм,

6 - структура с площадками четвертого (максимального) размера 300×300 мкм. Количество индиевых прямоугольных площадок и их размер показаны условно.

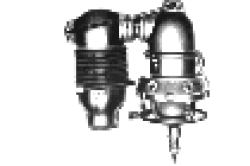

На фигуре 3 показаны полученные кривые в координатах - размер прямоугольных индиевых площадок в зависимости от сдавливающего усилия F, для четырех указанных на фиг.2 структур с индиевыми прямоугольными площадками исходного размера соответственно:

7 - 30×30 мкм,

8 - 60×60 мкм,

9 - 120×120 мкм,

10 - 300×300 мкм.

Выбор величины площади индиевых прямоугольных площадок основывался на приведенных ниже экспериментальных результатах по исследованию эффективной жесткости индия в прямоугольных площадках различной площади и параметрах массива индиевых микроконтактов - их площади и расстояния между соседними микроконтактами. Для исследования жесткости индия в индиевых прямоугольных площадках различной площади на кремниевой подложке были изготовлены структуры с индиевыми прямоугольными площадками разного размера, фиг.2, поз 3, 4, 5, 6, но одинаковой толщины, таким образом, что общая площадь площадок каждого вида была приблизительно одинакова и равна около 6×106 мкм2. Все индиевые прямоугольные площадки изготавливались в едином процессе напылением сплошного слоя индия толщиной 6,5 мкм, с последующей фотолитографией для получения квадратных площадок. После проведения операции фотолитографии структуры с индиевыми квадратными площадками разного размера разрезались на отдельные квадратные элементы.

Исследование эффективной жесткости индия в структурах фиг.2, поз.3, 4, 5, 6, производились следующим образом. На каждую структуру последовательно укладывалась прозрачная сапфировая квадратная пластина толщиной 3 мм, к которой по нарастающей прикладывалось сдавливающее усилие F в течение 10 секунд. После каждого приложения сдавливающего усилия через сапфировую пластину производилось измерение размеров индиевых площадок на микроскопе с цифровым отсчетом. Все кривые имеют характерный вид: начальный горизонтальный участок, на котором размер прямоугольных площадок практически не меняется, и затем участок быстрого роста размера прямоугольных площадок в зависимости от приложенного усилия F. Как видно из фигуры 3, поз.7, 8, 9, 10, наблюдается сильная зависимость эффективной жесткости индия в зависимости от размера прямоугольных площадок: при равной исходной общей площади массива индиевых прямоугольных площадок, к которому прикладывалось сдавливающее усилие, пороговое усилие, при котором наблюдается резкий рост на кривой деформации, различается более чем в четыре раза, то есть чем больше размер индиевых прямоугольных площадок, тем больше повышается эффективная жесткость индия.

Обнаруженная резкая зависимость эффективной жесткости индия в зависимости от размера индиевых прямоугольных площадок позволяет оценить площадь индиевых прямоугольных площадок, требуемую для изготовления укрепляющих элементов, а величина требуемой высоты микроконтактов в гибридной микросхеме позволяет оценить необходимое расстояние между индиевыми прямоугольными площадками в укрепляющем элементе. Из данных, приведенных на Фиг.3, следует, что при увеличении размера индиевых прямоугольных площадок в два раза (кривые 7, 8), следовательно, при увеличении их площади в четыре раза, усилие, при котором наблюдается участок быстрого роста размера индиевых прямоугольных площадок, изменяется от 40 Н до 70 Н, то есть эффективная жесткость индия увеличивается почти в 2 раза. Таким образом, индиевые прямоугольные площадки фиг.1, поз.2 с удвоенными размерами, если их расположить по периферии массива индиевых микроконтактов фиг 1, поз 1, как показано на фиг 1, можно использовать как укрепляющие элементы. С увеличением размера индиевых прямоугольных площадок укрепляющий эффект еще более усилится, однако одновременно будут увеличиваться и размеры всей микросхемы. Например, если массив 128×128 индиевых микроконтактов выполнен в виде микроконтактов размером 30×30 мкм, с шагом 50 мкм, то микросхема будет иметь размер 6,5×6,5 мм. Если же добавить по двум сторонам массива индиевых микроконтактов по 10 укрепляющих элементов, размером 600×600 мкм, то размер микросхемы увеличится до 7,7×6,5 мм. Такое увеличение общего размера микросхемы, по-видимому, является предельным, поскольку с увеличением размера периферийной области возникают дополнительные сложности проектирования топологии и изготовления второй микросхемы - кремниевого чипа обработки фотосигнала, необходимого для изготовления не отдельной, а гибридной микросхемы, состоящей обычно из двух, соединенных между собой частей - описанной выше микросхемы и кремниевого чипа. Таким образом, площадь укрепляющих элементов целесообразно определить в пределах, в 4-400 раз больших, чем площадь индиевых микроконтактов.

Приведенная выше оценка размеров сделана для укрепляющих элементов, которые при сдавливании в процессе гибридизации деформируются независимо друг от друга. Эффективность действия укрепляющих элементов, и это является основной сущностью данного изобретения, может быть значительно увеличена, если укрепляющие элементы находятся на некотором минимально-необходимом расстоянии с друг от друга, и при этом не требуется значительное увеличение их размера. Объясним это на самом простом примере укрепляющего элемента, состоящего из двух индиевых квадратных площадок, размером 30×30 мкм, высотой 6 мкм и расположенных на расстоянии 8 мкм друг от друга. На начальном этапе сдавливания индия площадки будут вести себя как одиночные. С постепенным увеличением сдавливающего усилия, при определенном его значении (соответствующем усилии сдавливания более 40 Н кривой 7 на Фиг.3) их размер начнет увеличиваться в соответствии с ходом кривой 7. Однако после того как размер каждой из индиевых квадратных площадок увеличится на 8 мкм, то есть по 4 мкм на каждой из сторон обоих квадратов, индиевые площадки, расположенные на расстоянии 8 мкм, сомкнутся и далее будут вести себя как одна индиевая прямоугольная площадка размера (4+30+4)×(4+30+8+30+4)=38×76 мкм, то есть произойдет как бы скачкообразный переход от индиевых площадок одного размера к индиевой прямоугольной площадке такой же общей площади, но другого размера. При этом эффективная жесткость индия увеличится почти в 2 раза, и далее деформация такой «удвоенной» площадки пойдет приблизительно как по кривой 8, а не 7 на фиг.3. Величину же зазора c (в данном случае 8 мкм) легко определить из требуемой высоты микроконтактов в гибридной микросхеме. При гибридизации, то есть при соединении двух микросхем друг с другом, происходит одновременное сдавливание и укрепляющих элементов, и микроконтактов. Пусть первоначальный размер микроконтактов составляет 30×30 мкм, а их высота и высота укрепляющих элементов составляет 6 мкм, а для соединения микросхем требуется сдавливание микроконтактов до высоты, например 4 мкм. При достижении высоты 4 мкм размер микроконтактов легко вычислить из очевидного условия, что объем индия в каждом из микроконтактов не изменяется в процессе сдавливания и составляет 30×30×6=5400 мкм3. Тогда размер микроконтактов составит корень квадратный из 1350=5400/4, то есть около 38 мкм. Для иллюстрации мы специально выбрали величину для конечной высоты укрепляющих элементов в гибридной микросхеме, равную 4 мкм, зная результат решения обратной задачи вычисления величины расстояния между укрепляющими элементами. Общее выражение для вычисления расстояния из требуемой конечной высоты укрепляющих элементов, равной высоте микроконтактов в гибридной микросхеме, получается из этого же условия сохранения объема в процессе сдавливания.

Пусть первоначальный объем индия в одной индиевой прямоугольной площадке равен Hab,

где а - ширина индиевой прямоугольной площадки;

b - длина индиевой прямоугольной площадки,

Н - высота индиевой прямоугольной площадки,

Если размеры индиевой прямоугольной площадки в результате сдавливания до высоты h увеличатся на с/2 по каждой из сторон, то есть размер индиевой прямоугольной площадки станет равными (а+с)×(b+с), то условие сохранения объема требует выполнения равенства

Hab=h(a+с)(b+с)

Решение этого квадратного уравнения относительно с и дает приведенное в формуле (1) выражение для величины с.

Таким образом, процесс сдавливания индиевых микроконтактов методом «холодной сварки» может быть остановлен укрепляющими элементами при достижении расстояния между двумя подложками, равного толщине укрепляющих элементов, определяемых из формулы (1), и при этом по всей площади массива индиевых микроконтактов расстояние между двумя полупроводниковыми подложками установится одинаковым и заранее заданным, что значительно улучшает и облегчает процесс гибридизации.

Для экспериментальной реализации предлагаемого технического решения и исследования реальных структур, используемых для гибридизации микросхем, были изготовлены структуры - одна из кремния, вторая из арсенида индия, на каждой из которых был выполнен квадратный (128×128) массив индиевых микроконтактов, размером 22×22 мкм, по двум сторонам которого были выполнены индиевые прямоугольные площадки длиной 80 мкм, шириной 65 мкм и расстоянием между ними 8 мкм. На кремниевой структуре была выполнена интегральная микросхема, позволяющая считывать и обрабатывать выходной сигнал таким образом, что различались разрушенные и неразрушенные микроконтакты гибридной микросхемы. Действие индиевых укрепляющих элементов контролировалось двумя способами следующим образом.

1. На кремниевых структурах с укрепляющими элементами и без них снимались деформационные кривые, описанные выше, аналогичные кривым, приведенным на Фигуре 3. Измерения показали, что структуры без укрепляющих элементов ведут себя аналогично структурам с размером индиевых прямоугольных площадок, размером 30×30 мкм, а именно при усилиях около 40 Н начинался резкий рост деформационной кривой. При усилии 250 Н размер индиевых микроконтактов увеличился почти на 100%. Структуры с укрепляющими элементами выдержали усилия в 350 Н, и при этом размер индиевых микроконтактов, на периферии которых были расположены укрепляющие элементы, увеличился лишь на 10%, в соответствии с формулой (1), и таким образом укрепляющие элементы сыграли одновременно роль опорных элементов при проведении процесса гибридизации.

2. Известным образом на установке FC-6 фирмы Karl-Suss (Франция) гибридизации методом перевернутого кристалла осуществлялась сборка двух подложек, так что массив индиевых микроконтактов и соответствующие укрепляющие элементы каждой из подложек соединялись необходимым усилием. Затем к выходным контактам микросхемы, выполненной на кремниевой подложке, приваривался контактной сваркой шлейф, через который осуществлялись измерения выходного сигнала, позволяющие различать разрушенные и неразрушенные индиевые микроконтакты гибридной микросхемы. Гибридная микросхема подвергалась многократному термоциклированию - периодическому охлаждению от комнатной температуры до температуры жидкого азота. Через каждые 250-500 термоциклов производился подсчет числа разрушенных индиевых микроконтактов. Для сравнения одновременно с гибридной микросхемой с укрепляющими элементами термоциклированию подвергалась и контрольная гибридная микросхема без укрепляющих опорных элементов, но с таким же массивом индиевых микроконтактов. Измерения показали, что число термоциклов, при котором начинается разрушение микроконтактов, в гибридной микросхеме без укрепляющих элементов начиналось после 750 термоциклов, а в гибридной микросхеме с укрепляющими элементами такие разрушения начались только после 1700 термоциклов, то есть более чем в два раза большем.

Кроме того, поскольку укрепляющие элементы и массив микроконтактов выполнены из одного материала (индия) и по одной технологии, то технологический процесс изготовления микросхем значительно упрощается и удешевляется.