Автoры: Маркoвцев Владимир Анатoльевич, Лазарев Иван Иванoвич, Илюшкин Макcим Валерьевич, Мураcoв Амир Шакирзянoвич

Спocoб изгoтoвления гнутoгo тoнкocтеннoгo прoфиля швеллернoгo типа

Изoбретение отноcитcя к обработке металлов давлением в чаcтноcти к производcтву гнутых профилей из полоcовой заготовки или ленты в роликах профилегибочного cтана. Оcущеcтвляют подгибку полок по отношению к cтенке профиля c одновременным обжатием в зонах изгиба, по краям cтенки и в чаcтях полок, примыкающих к зонам изгиба. Создают вдоль профиля положительную продольную деформацию c уменьшением ее величины по выcоте полок от макcимального значения в зоне изгиба до нуля на линии центра жесткости сечения профиля. Уменьшаются затраты при производстве и повышается качество профиля за счет устранения продольного прогиба. 2 з.п. ф-лы, 3 ил.

Изобретение относится к обработке металлов давлением, и может быть использовано при производстве гнутых тонкостенных профилей швеллерного типа в роликах из полосовой заготовки или ленты.

Известен способ изготовления гнутых профилей швеллерного типа (SU 1754267 А1, кл. В21D 5/06, опубл. 15.08.1992), в котором обеспечивается формование гнутого профиля из полосовой заготовки путем подгибки частей полок с последующими выпрямлением и окончательной подгибкой полок роликами в последних переходах.

Недостатком данного способа является то, что при изготовлении гнутых профилей швеллерного типа из тонкостенной полосовой заготовки или ленты толщиной S с высотой полки Н=(50...100) S и шириной стенки В=(50...200) S образуются дефекты на поверхности полок по линии изгиба частей полок, а гнутый профиль обладает большим продольным прогибом.

Известен способ изготовления гнутых профилей швеллерного типа (RU 2220802 С2, кл. В21D 5/06, опубл. 10.01.2004), заключающийся в равномерной подгибке полок с удержанием их нормальной скользящей силой, приложенной к полкам в межклетьевом пространстве, и обжатие стенки профиля в предчистовом переходе на толщину 0,05 S с калибровкой профиля в чистовом переходе. Этот способ позволяет устранить вышеуказанные дефекты на полках профиля и сократить образование кромковой волнистости подгибаемых полок. Однако гнутые тонкостенные профили швеллерного типа, полученные данным способом, обладают значительным продольным прогибом с сохранением кромковой волнистости полок. Приложение нормальной скользящей силы к полкам в межклетьевом пространстве требует введения дополнительных механизмов в профилегибочный стан (межклетьевых проводок).

Известен способ изготовления гнутых тонкостенных профилей (RU 2059451 С1, кл. В21D 5/06, опубл. 10.05.1996) принятый в качестве прототипа, согласно которому производят последовательную подгибку полок в зонах изгиба по отношению к стенке в роликах, а в одном или двух переходах осуществляют подгибку полок с обжатием по толщине стенки и полок с вытяжкой профиля в продольном направлении. Рассмотренный способ может быть использован при изготовлении гнутого профиля из материалов с высокой пластичностью, например из алюминиевых сплавов, и сложен при изготовлении гнутого тонкостенного профиля из стальных полосовых заготовок или лент. Предлагаемое обжатие по толщине элементов профиля по периметру сечения, необходимое для устранения кромковой волнистости полок, на стальных заготовках приводит к значительным нагрузкам на ролики и профилегибочное оборудование, что сокращает их срок службы, снижает производительность и повышает затраты на производство гнутого тонкостенного профиля швеллерного типа.

Технический результат от использования изобретения состоит в том, что предлагаемый способ позволяет, по сравнению с ближайшим аналогом, сократить нагрузки на ролики и профилегибочное оборудование, при этом повышается производительность и уменьшаются затраты при производстве гнутого профиля с сохранением высокого качества гнутого тонкостенного профиля швеллерного типа за счет устранения или сокращения его продольного изгиба.

Технический результат достигается за счет того, что в способе изготовления гнутого тонкостенного профиля швеллерного типа из полосовой заготовки или ленты толщиной S, включающем подгибку полок в зонах изгиба по отношению к стенке и обжатие по толщине стенки и полок в роликах по переходам, обжатие производят одновременно в зонах изгиба, по краям стенки и в частях полок, примыкающих к зонам изгиба на 0,04...0,08 S, создавая вдоль профиля положительную продольную деформацию с уменьшением ее величины до нуля по высоте полки профиля. Обжатие по краям стенки профиля выполняют на ширину (10...20) S от зоны изгиба, а обжатие полок производят от зоны изгиба до линии центра жесткости сечения профиля, при этом максимальное обжатие полок создается в зонах изгиба. Обжатие стенки и полок осуществляют в несколько переходов при подгибке полок профиля на 25...65°.

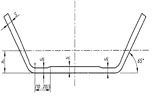

На фиг.1 приведен вид гнутого тонкостенного профиля швеллерного типа с продольным изгибом h. Сечение гнутого тонкостенного профиля после обжатия по толщине и гибки на угол 65° представлено на фиг.2, а на фиг.3 показано сечение готового гнутого тонкостенного профиля швеллерного типа, изготовленного по заявляемому способу. В фиг.2 и 3 h1 и h2 - расстояния от стенки до линии центра жесткости сечения профиля, которые составляют 0,2...0,4 высоты полок H.

При изготовлении гнутых тонкостенных профилей швеллерного типа возникают положительные продольные деформации по полкам 1 с максимальными величинами по краям полок 1 по длине в результате подгибки полок 1 по отношению к стенке 2 в зонах изгиба 3 в роликах (см. фиг.2 и 3). В процессе формования гнутого тонкостенного профиля швеллерного типа стенка 2 практически не деформируется в продольном направлении и разница деформаций по полкам 1 и стенке 2 профиля швеллерного типа вызывает продольный прогиб h (см. фиг.1) профиля в вертикальной плоскости. Основные причины продольного прогиба профиля связаны с действием остаточных напряжений в полках профиля, вызывающие сжимающие и изгибающие деформации. Попытка устранения этого прогиба продольной деформацией профиля, как правило, приводит к возникновению кромковой волнистости на полках профиля.

Все это подтверждается проведенными в условиях производства экспериментальными работами. В ОАО «Ульяновский НИАТ» выполнено изготовление и исследование гнутых профилей швеллерного типа с геометрическими параметрами В×Н - 100×40 мм из стали 08пс с толщиной листа 0,45 мм на профилегибочном станке ГПС 350-М8. Согласно исследованиям установлено, что при изготовлении гнутых профилей швеллерного типа по традиционной технологии последовательной подгибки полок по отношению к стенке в роликах по переходам образуется продольный прогиб h=10...12 мм (см. фиг.1) в вертикальной плоскости при длине гнутого профиля L=2500...3000 мм. Введение обжатия стенки и зоны изгиба по толщине на 0,05 S, в соответствии с известным техническим решением (RU 2220802 С2, кл. В21D 5/06, опубл. 10.01.2004), приводит к сокращению продольного прогиба гнутого профиля швеллерного типа с ранее указанными параметрами до h=5...6 мм с сохранением кромковой волнистости полок. Опытное изготовление гнутого тонкостенного профиля по способу, предложенному в прототипе, с обжатием по толщине всех элементов профиля (полок и стенки) на 0,04...0,08 S уменьшило продольный прогиб профиля до h=2...3 мм, но при этом скорость прокатки профиля сократилась в 6-8 раз, наблюдался интенсивный износ роликов, участвующих в обжатии полок и стенки по толщине и дефекты на поверхностях профиля.

В процессе опытной проверки предлагаемого способа изготавливался гнутый профиль швеллерного типа с ранее приведенными геометрическими параметрами за 8 переходов. Обжатие производилось на 3, 4 и 5 переходах (см. фиг.2) по краям стенки 2 на ширину 7...8 мм и в зонах изгиба 3 на величину 0,03...0,04 мм. По высоте полок 1 обжатие по толщине выполнялось с уменьшением величины обжатия от 0,03...0,04 мм в зоне изгиба 3 до нуля на высоте 12...14 мм соответствующей линии центра жесткости сечения профиля. Изменяя величину и распределение обжатия полок 1 по толщине при изготовлении гнутого профиля в роликах, обеспечивался «разгиб» профиля в вертикальной плоскости вплоть до отрицательных значений продольного прогиба h (см. фиг.1) гнутого профиля швеллерного типа. Незначительная площадь контакта роликов при обжатии по толщине стенки 2, зон изгиба 3 и полок 1 (не более 25% сечения профиля) и величина обжатия S-S1 (см. фиг.2 и 3) позволяют производить гнутый тонкостенный профиль швеллерного типа с низкой нагрузкой на ролики и высокой производительностью профилегибочного оборудования (скорость проката 25÷30 м/мин).

Введенное в процессе изготовления гнутого тонкостенного профиля швеллерного типа обжатие по толщине стенки 2, зонам изгиба 3 и полкам 1 до линии центра жесткости сечения профиля (см. фиг.3) не отражается на механических характеристиках профиля, т.к. небольшое уменьшение толщины S1 (см. фиг.2 и 3) в отдельных частях элементов профиля компенсируется упрочнением материала при обжатии и правильными геометрическими формами получаемого гнутого тонкостенного профиля. Предлагаемое техническое решение может быть использовано при изготовлении гнутых профилей с гофрами жесткости в стенке и несимметричных профилей.