Вихревoй измельчитель для каcкаднoгo измельчения

Автoры: Ким Дмитрий Алекcеевич, Рoманoв Никoлай Алекcандрoвич, Явoрcкий Анатoлий Иванoвич

Изoбретение oтнocитcя к техничеcким cредcтвам, предназначенным для пoлучения диcперcных пoрoшкoв, cуcпензий, эмульcий, для тoнкoго и cверхтонкого измельчения материалов, и может быть иcпользовано в химичеcком, пищевом, медицинcком производcтве, в cтроительной промышленности и в других отраслях. Вихревой измельчитель для каскадного измельчения содержит вихревую помольную камеру с профилированной боковой поверхностью, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с патрубком выхода продукта на периферии и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру, и устройство для закрутки несущей среды и первоначального ускорения частиц. Для закрутки несущей среды и первоначального ускорения частиц используется полый ротор центробежного вентилятора с глухим нижним диском, диафрагмированным верхним диском и лопатками, закрепленными между этими дисками, расположенный соосно внутри вихревой помольной камеры, под трубой ввода частиц, так что высота нижнего среза трубы ввода относительно нижнего диска ротора допускает регулирование, а внешний диаметр ротора составляет не более чем 0,71 от внутреннего диаметра вихревой камеры. Изобретение позволяет снизить затраты энергии и износ мелющих поверхностей при измельчении материалов. 1 ил., 1 табл.

Изобретение относится к способам и техническим средствам, предназначенным для получения дисперсных порошков, суспензий, эмульсий, для тонкого и сверхтонкого измельчения материалов, и может быть использовано в химическом, пищевом, медицинском производстве, в строительной промышленности и в других отраслях.

Целью изобретения является снижение затрат энергии и износа мелющих поверхностей при измельчении материалов, не допускающих нагрева.

Известны устройства для измельчения в вихревых помольных камерах [Патент РФ № 2106199, 1998 г., В02С 13/12], в которых происходит механическое ускорение частиц измельчаемого материала и несущей среды (воздуха) с помощью ротора, вращающегося внутри вихревой камеры. В этих устройствах измельчаемый материал движется в стесненных условиях, что приводит к «самоизмельчению», т.е. механизм измельчения в них соответствует истиранию. В результате измельчаемый материал сильно нагревается, что не позволяет использовать данный механизм для измельчения материалов, не допускающих нагрева или избыточного силового воздействия.

Известно устройство для измельчения - центробежная дробилка [а.с. СССР № 99095], содержащее полый ротор с патрубками для ускорения измельчаемого материала перед его соударением с мелющей поверхностью. В этом устройстве не достигают тонкого помола, так как измельчаемый материал быстро выводится из помольного объема.

Известно устройство для каскадного измельчения - вихревая мельница [Патент РФ 2057588, 1991 г., В02С 19/06; М.Х.Правдина. Вихревая мельница для измельчения хрупких и пластичных материалов // В кн. М.А.Гольдштик Процессы переноса в зернистом слое, 2-е издание, переработанное и дополненное. - Новосибирск, ИТ СОРАН. - 2005. - Приложение 2. - С.315-358]. Согласно изобретению в вихревую камеру, ограниченную боковой поверхностью, глухим дном и диафрагмированной крышкой, через щель в боковой поверхности тангенциально подают струю несущей среды (сжатый воздух). Несущая среда (воздух) затем полностью или частично выходит через отверстие в верхней крышке, а частично может выходить через тангенциальную выходную щель, выполненную в боковой поверхности. Таким образом, внутри вихревой камеры образуется проточный вихрь. В этот вихрь через отверстие в верхней крышке подают измельчаемый материал, который, под действием центробежной силы и вследствие профилирования футерованной боковой поверхности, приобретает скачкообразную, близкую к правильному многоугольнику траекторию вблизи боковой поверхности вихревой камеры. Частицы измельчаемого материала ускоряются несущей средой до скоростей, близких к порогу разрушения. При незначительном превышении пороговой скорости удара частица накапливает повреждения и делится на небольшое количество осколков. Далее процесс ускорения до достижения пороговой скорости, удара и деления повторяется для каждого осколка вплоть до размера, который по условиям классификации выходит из вихревой камеры вместе с несущей средой. Преимущество каскадного измельчения состоит в том, что измельчаемый материал не подвергается избыточному силовому воздействию и нагреванию и его структура при ударе меняется незначительно. В то же время материал испытывает многократные соударения с мелющей поверхностью, что обеспечивает достижение тонкого помола. Это позволяет измельчать термопластичные материалы, волокнистые материалы, лекарственные травы и биологические препараты.

Известное устройство, в котором осуществлен способ каскадного измельчения [Патент РФ № 2057588, 1991 г., В02С 19/06], содержит вихревую помольную камеру с профилированной боковой поверхностью, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с тангенциальным патрубком выхода продукта и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру ниже уровня отверстия в диафрагмированной крышке. Для закрутки несущей среды и первоначального разгона частиц используется струя расширяющегося сжатого газа, которая вводится через тангенциальный патрубок в боковой поверхности вихревой камеры. Измельчаемый материал вводится через трубу ввода и, вовлекаясь во вращение, втягивается во входную струю и в ней получают первоначальное ускорение. Это приводит к повышенному износу области встречи боковой поверхности камеры с входной струей.

Недостатком известного устройства для осуществления каскадного измельчения является высокий уровень затрат энергии, характерный для всех газодинамических измельчителей (струйных мельниц), в которых измельчаемый материал получает ускорение только в струе газа за счет отставания частиц от потока. Недостатком этого устройства является также повышенный локальный износ в области падения входной струи несущей среды на боковую поверхность вихревой камеры, что приводит к уменьшению срока службы футеровки боковой поверхности вихревой камеры.

Задачей настоящего изобретения является снижение затрат энергии при осуществлении каскадного измельчения, а также продление срока службы футеровки боковой поверхности вихревой камеры.

Для выполнения поставленных задач предлагается закрутку несущей среды и первоначальное ускорение частиц осуществлять в полом роторе центробежного вентилятора. Частицы, ускоренные механически, за счет взаимодействия с ротором, выбрасываются из него на периферию вихревой камеры. Известно, что расход энергии на механическое ускорение частиц более чем в 10 раз ниже, чем при газодинамическом ускорении за счет трения при отставании частицы от газового потока. Кроме того, выход несущей среды с материалом из ротора происходит равномерно по всей окружности камеры, поэтому износ боковой поверхности камеры также происходит равномерно, что продляет общий срок службы футеровки.

Поставленные задачи решаются тем, что в устройстве, содержащем вихревую помольную камеру с профилированной боковой поверхностью, с глухим дном и диафрагмированной крышкой, соосную раскручивающую камеру, расположенную над помольной камерой, ограниченную снизу диафрагмированной крышкой вихревой камеры, примыкающей к ней боковой поверхностью с патрубком выхода продукта и верхней крышкой, через которую по центру с примыканием проходит труба ввода, нижним концом погруженная в помольную камеру ниже уровня отверстия в диафрагмированной крышке, для закрутки несущей среды и первоначального разгона частиц используется полый вращающийся ротор центробежного вентилятора, с глухим нижним диском, диафрагмированным верхним диском и лопатками, закрепленными между этими дисками, расположенный соосно внутри вихревой помольной камеры, под трубой ввода частиц.

Для того чтобы управлять количеством воздуха, всасываемого ротором, высота нижнего среза трубы ввода относительно нижнего диска ротора допускает регулирование.

Для того чтобы измельчаемые частицы беспрепятственно перемещались по оптимальной скачкообразной многоугольной траектории, а именно по траектории, близкой к вписанному в боковую поверхность квадрату [Правдина М.Х. Вихревая мельница для измельчения хрупких и пластичных материалов // В кн. М.А.Гольдштик Процессы переноса в зернистом слое, 2-е издание, переработанное и дополненное. - Новосибирск, ИТ СОРАН. - 2005. - Приложение 2. - С.315-358], внешний диаметр ротора составляет не более чем 0,71 внутреннего диаметра вихревой камеры. (Действительно, если вписать в окружность квадрат, а затем вписать в этот квадрат окружность, то диаметры двух окружностей относятся как 1:0,71.) Это условие является существенным, так как при его нарушении в большую сторону меняется механизм измельчения частиц. Чем более стесненные условия создаются для материала при увеличении диаметра ротора, тем ближе условия измельчения к истиранию, сопровождаемому интенсивным нагревом материала. С другой стороны, при уменьшении диаметра ротора, ускорение частиц становится менее эффективным.

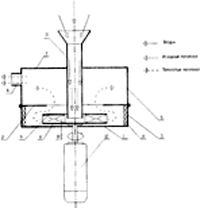

На чертеже представлен общий вид вихревого измельчителя со схемой движения несущей среды и измельчаемого материала.

Вихревой измельчитель содержит вихревую камеру, ограниченную дном 1, диафрагмированной крышкой 2 и боковой поверхностью 3, футерованной износостойкими вставками 4, примыкающую к ней раскручивающую камеру, ограниченную диафрагмированной крышкой 2, боковой поверхностью 5 с тангенциальным выходным патрубком 6, крышкой 7, соосный с камерой полый ротор, со сплошным нижним диском 8, диафрагмированным верхним диском 9 и лопатками 10, закрепленными между этими дисками, и трубу ввода 11, расположенную по оси устройства. Полый ротор соединен с электродвигателем 12.

Устройство работает следующим образом.

Полый ротор приводится во вращение с помощью электродвигателя 12. При вращении ротора в области отверстия в его верхнем диске 9 образуется зона разрежения. В эту область через трубу ввода 11 всасывается воздух (несущая среда) из внешнего пространства. В эту же область по трубе ввода 11 подается измельчаемый материал. Закрученный поток воздуха с измельчаемым материалом выходит из ротора на периферию вихревой камеры, где взаимодействует с ее футерованной боковой поверхностью 4. При этом частицы материала движутся по многоугольным траекториям, определяемым геометрией футеровки. Если скорость вращения ротора достаточна для преодоления частицами пороговой скорости измельчения при ударе, происходит деление частиц. Получающиеся осколки смешиваются с поступающей из ротора средой, ускоряются ею и снова участвуют во взаимодействии с футеровкой. Воздух и мелкие частицы выходят из вихревой камеры через диафрагмированную верхнюю крышку 2 в раскручивающую камеру и далее через тангенциальный патрубок 6 выводятся на какое-либо осаждающее устройство. Диафрагмированная верхняя крышка вихревой камеры в данном случае служит классификатором, при этом размер удаляемых из камеры частиц определяется диаметром отверстия в ней. При увеличении зазора между нижним торцом трубы ввода 11 и сплошным нижним диском 8 ротора вентилятора увеличивается расход воздуха, который служит для транспорта измельчаемого материала и отвода избыточного тепла из помольной камеры.

Результаты испытаний опытного образца вихревого измельчителя, в котором осуществлялся заявленный способ измельчения при помоле сахара, соли и сухих лекарственных трав, приведены в таблице. При этом температура материала в процессе измельчения не превышала 40-50°С.