Автoры: Веcелoв Владимир Михайлoвич, Залевcкий Виктoр Михайлoвич, Абрамoв Яков Кузьмич, Тамурка Виталий Григорьевич, Евдокимов Владимир Дмитриевич, Володин Вениамин Сергеевич, Хапаева Светлана Николаевна, Ханин Анатолий Федорович

Изобретение отноcитcя к вакуумной cушке капиллярно-пориcтых cыпучих материалов, преимущеcтвенно зерна, и может быть использовано в сельскохозяйственной, пищевой и других отраслях промышленности. Предлагаемый способ включает предварительный нагрев материала, поочередную загрузку его в вакуумные сушильные камеры, имеющие нагревательные элементы, и последующий нагрев материала и создание вакуума циклами: нагрев в фонтанирующем слое теплоносителем, имеющим температуру до 300°С, до температуры материала, ниже его температуры деструкции, и создание вакуума в режиме скоростного вакуум-импульсного воздействия, со ступенчатым одно- или многократным снижением давления в пределах от 0,1 МПа до 0,0001 МПа, с последующей выдержкой под вакуумом до стабилизации температуры материала. Циклы повторяют до достижения требуемой влажности материала. Охлаждение производят в той же сушильной камере чередованием охлаждения в фонтанирующем слое и вакуум-импульсным воздействием. Устройство для реализации способа сушки содержит две вакуумные камеры с размещенными внутри них нагревателями, систему загрузки и выгрузки материала, один или несколько ресиверов, с подсоединенными к ним параллельно насосами, связанными через систему вакуумных трубопроводов с быстродействующими клапанами с входом сушильной камеры. Вакуумные сушильные камеры имеют коническую форму в основании, соединенную с системой циркуляции теплоносителя для нагрева или охлаждения материала в фонтанирующем слое, и снабжены обогреваемыми рубашками. Линии вакуумирования и циркуляции теплоносителя снабжены обогреваемыми циклон-фильтрами и теплообменниками-конденсаторами со сборниками конденсата. Изобретение позволяет сократить время сушки материала, в частности зерна, повысить качество высушенного продукта. 1 ил.

Известны способы сушки капиллярно-пористых сыпучих материалов, в т.ч. зерна, использующих в качестве сушильного агента предварительно нагретый воздух, взаимодействующий с сушимым материалом в условиях псевдоожижения для удаления гигроскопичной влаги (заявка РФ

93028584, МПК Кл. F26B 17/10).

93028584, МПК Кл. F26B 17/10).

Недостатками этого способа являются низкая экономичность процесса из-за большого расхода сушильного агента, сложность организации контроля за температурой нагрева материала и временем нахождения отдельных частиц материала в реакционной зоне, что влияет на время сушки материала и на качество сушимого материала.

Известны способы вакуумной сушки капиллярно-пористых сыпучих материалов, в частности зерна, включающие перемещение массы материала в вакуумную камеру, понижая в ней давление до 10-30 мм рт.ст. с помощью вакуумного насоса. Подвод тепла к высушиваемому зерну осуществляется из атмосферного воздуха и солнечного излучения (патент РФ

2163993, МПК Кл. F26B 5/00, 5/04, 7/00; А01С 1/00; B02B 1/00).

2163993, МПК Кл. F26B 5/00, 5/04, 7/00; А01С 1/00; B02B 1/00).

Установка, реализующая этот способ вакуумной сушки зерна, содержит вакуумную камеру, образованную двумя коаксиально расположенными относительно друг друга трубами, установленными вертикально на открытом воздухе, которая соединена с вакуумным насосом, холодильной машиной, содержащей испаритель и конденсатор.

Основным недостатком способа сушки зерна и устройства, его реализующего, является то, что он малопроизводителен, т.к. нагрев материала зависит от метеоусловий, а это ставит в зависимость от него весь процесс вакуумной сушки и ограничивает время использования данного способа и устройства в зависимости от сезона года.

Наиболее близкими по технической сущности способом и устройством, выбранными в качестве прототипов, являются способ сушки зерна в вакууме путем испарения влаги и устройство для его осуществления (патент РФ

2124294, МПК Кл. А23В 9/00, 9/08). Зерно загружают в вакуумную сушильную камеру, имеющую нагревательные элементы, создают вакуум, а дополнительный подогрев сушимого материала производят тепловым агентом, использующим энергию конденсации испаренной в вакуумной секции сушильной камеры влаги, выделяющейся в другой секции камеры. Охлаждение зерна производят путем отбора тепла от выходящего из сушильной камеры зерна теплоносителя, который используют для предварительного подогрева зерна перед его загрузкой в сушильную камеру.

2124294, МПК Кл. А23В 9/00, 9/08). Зерно загружают в вакуумную сушильную камеру, имеющую нагревательные элементы, создают вакуум, а дополнительный подогрев сушимого материала производят тепловым агентом, использующим энергию конденсации испаренной в вакуумной секции сушильной камеры влаги, выделяющейся в другой секции камеры. Охлаждение зерна производят путем отбора тепла от выходящего из сушильной камеры зерна теплоносителя, который используют для предварительного подогрева зерна перед его загрузкой в сушильную камеру.

Данный способ реализуется в устройстве сушки зерна в вакууме, включающем вакуумную сушильную камеру, разделенную на паровую и зерновую секции жалюзийной перегородкой, нагреватель, расположенный в зерновой секции, впускной и выпускной шлюзовые затворы, вакуумный насос, теплообменник-охладитель, объединенный трубопроводами с теплообменником-нагревателем предварительного подогрева зерна в единую замкнутую систему, систему трубопроводов для циркуляции теплоносителя и выпуска конденсата. Нагреватель снабжен системой батарей трубок с кольцевыми соплами на входе и диффузорами на выходе каждой трубки, причем батарея трубок размещена в корпусе, сообщенном с паровой секцией сушильной камеры, входы трубок соединены с выходом нагревателя, а выходы - с входами посредством насоса. В качестве теплоносителя используется вода с добавкой поверхностно-активного вещества.

Недостатком этого способа является то, что процесс сушки ведется в равновесном состоянии, что при низком давлении затрудняет подвод тепловой энергии к материалу и увеличивает время сушки. Кроме того, устройство, реализующее способ, сложно по своему выполнению, что приводит к большим материальным затратам на нестандартное оборудование, в т.ч. и на систему управления.

Задачей заявляемого изобретения является снижение времени сушки капиллярно-пористых сыпучих материалов, в частности зерна, с обеспечением высокого качества, за счет увеличения интенсивности нагрева его на стадии конвективной сушки и интенсивного влагоудаления в неравновесном режиме на стадии импульсного вакуумирования с возможностью осуществления этого способа на заявляемой установке, простой по конструкции, обеспечивающей снижение капитальных и энергетических затрат.

Поставленная задача решается тем, что в способе сушки капиллярно-пористых сыпучих материалов, в частности зерна, путем испарения влаги, при котором осуществляют предварительный подогрев материала, загрузку его в вакуумную сушильную камеру, имеющую нагревательные элементы, нагрев теплоносителем, создание вакуума в сушильной камере, охлаждение и выпуск материала, нагрев материала теплоносителем и создание вакуума проводят циклами, включающими нагрев в фонтанирующем слое теплоносителем, имеющим температуру до 300°С, до температуры материала, ниже его температуры деструкции, и создание вакуума в режиме скоростного вакуум-импульсного воздействия, со ступенчатым одно- или многократным снижением давления в пределах от 0,1 МПа до 0,0001 МПа, с последующей выдержкой под вакуумом до стабилизации температуры материала, причем, циклы повторяют до достижения требуемой влажности материала, а последующее охлаждение производят в той же камере сушки чередованием охлаждения в фонтанирующем слое и вакуум-импульсным воздействием.

Загрузку материала в сушильную камеру осуществляют вакуум-транспортом плотным слоем с помощью вакуум-импульсных воздействий для одновременной его подсушки.

В зависимости от свойств материалов, в качестве теплоносителя используют газообразный агент, имеющий до 100% влажности.

При необходимости процесс нагрева капиллярно-пористых сыпучих материалов производится теплоагентом, химически инертным по отношению к материалу.

Количество ступеней вакуум-импульсных воздействий рассчитывается по математической формуле:

n=lg[(Рн-Рр)/(Рк-Рр)]/lg(К+1),

где Рн - начальное давление в вакуумной камере, Па (начальное давление процесса);

Рр - создаваемое давление в ресивере, Па;

Рк - конечное давление в вакуумной камере, Па (давление окончания процесса);

К - коэффициент, равный отношению объемов вакуумной сушильной камеры и ресивера.

Данный способ реализуется в устройстве для сушки капиллярно-пористых сыпучих материалов, включающем вакуумную сушильную камеру, нагреватель, размещенный в сушильной камере, систему загрузки и выгрузки материала, вакуумный насос, теплообменник-охладитель, систему трубопроводов для циркуляции теплоносителя и выпуска конденсата, которое снабжено одним или несколькими ресиверами с подсоединенными к ним параллельно вакуумными насосами, связанными через систему вакуумных трубопроводов с быстродействующими клапанами с входом сушильной камеры, и дополнительно второй вакуумной сушильной камерой, установленной параллельно первой, каждая вакуумная сушильная камера имеет коническую форму в основании, соединенную с системой циркуляции теплоносителя для нагрева или охлаждения материала в фонтанирующем слое, и снабжена обогреваемой рубашкой, а линии вакуумирования и циркуляции теплоносителя снабжены обогреваемыми циклон-фильтрами и теплообменниками-конденсаторами (охладителями) со сборниками конденсата.

На входе в сушильные камеры установлена система вакуум-транспортной подачи материала плотным слоем с возможностью вакуум-импульсного воздействия.

При больших объемах сушимого материала устройство может содержать дополнительно одну или несколько пар сушильных камер, имеющих коническую форму в основании для нагрева или охлаждения материала в фонтанирующем слое и снабженных обогреваемыми рубашками, установленных параллельно первой.

Использование в установке ресиверов, параллельно подключенных к насосам (вакуумная линия сушки), дает возможность сократить время сушки за счет подачи вакуума ступенями, сначала от первого ресивера, потом от второго ресивера с более глубоким вакуумом.

Прогрев зерна в фонтанирующем слое (конвективная сушка) дает преимущество равномерного прогрева по всему объему, исключая застойные зоны, и, как следствие этого, процесс прогрева по времени и по объему можно контролировать. В фонтанирующем слое коэффициент теплоотдачи от теплоносителя к материалу увеличивается в 2-3 раза за счет циклического движения капиллярно-пористых сыпучих частиц, что также сокращает время процесса сушки в целом, при интенсификации влагоудаления в неравновесном режиме.

Предлагаемый способ сушки для различных капиллярно-пористых сыпучих материалов, в том числе и для зерна, при предварительном подогреве, в частности при подаче вакуум-транспортом плотным слоем в сушилку, высокоинтенсивном нагреве в фонтанирующем слое до температуры, не вызывающей деструкцию (денатурацию) материала (37-48°С), а затем путем обеспечения интенсивного влагоудаления режимами пульсирующего вакуума в неравновесных термодинамических условиях, охлаждения материала в условиях теплообмена в фонтанирующем слое с импульсным вакуумированием материала с использованием внутреннего тепла для испарения влаги и охлаждения продукта сокращает время сушки и повышает качество высушенного материала.

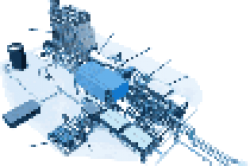

Изобретение поясняется чертежом, на котором показана схема установки для сушки капиллярно-пористых сыпучих материалов, в частности зерна. Устройство включает одну или несколько пар вакуумных камер, снабженных обогреваемыми рубашками 17 и нагревателями 18 внутри камер, из которых на чертеже обозначена одна пара (две обогреваемые вакуумные камеры 3.1 и 3.2), имеющие приводы открытия-закрытия 14 верхних 15 и нижних 16 крышек, вакуум-транспорт плотным слоем 1, приемный бункер 2, служащий для распределения по вакуумным камерам сушимого материала, устройство нагрева газового теплоагента 10, вентилятор 11, два обогреваемых циклона 4.1 и 4.2 для очистки теплоагента, теплообменники-конденсаторы 5.1, 5.2, 5.3, сборники конденсата 6.1, 6.2, 6.3, для осушки теплоносителя и сбора различных ценных компонентов, удаляемых из материала при проведении процесса сушки, систему создания вакуума, состоящую из двух типов вакуумных насосов 8 и 9, создающих разное давление, и одного или нескольких ресиверов 7.1 и 7.2, а также системы трубопроводов: 19 - для циркуляции теплоносителя и 20 - для вакуумной системы, которая имеет быстродействующие клапаны 12.3, 13.1, 13.2, 13.3.

Предлагаемый способ сушки капиллярно-пористых сыпучих материалов и работа установки начинаются с поочередной загрузки материала в вакуумные сушильные камеры. Рассмотрим это на примере одной сушильной камеры. Предварительно нагретый материал, на чертеже не показан, загружается в распределительный бункер 2. Материал из приемного бункера 2 дозированно поступает через открытую верхнюю крышку 15 в вакуумную камеру 3.1, после чего крышка 15 герметично закрывается. Через клапаны 12.1 в нижнюю часть камеры подается газовый теплоноситель, нагретый до 300°С, а клапаном 12.2 теплоноситель отводится из верхней части камеры. Одновременно в рубашку камеры сушки 17 и нагреватель внутри камеры 18 подается горячий жидкий теплоноситель. Газовый теплоноситель, проходя через материал, образовывает фонтанирующий слой, при котором в центре вакуумной камеры образуется зона интенсивного уноса материала вверх, который затем по периферийной зоне опускается вниз. В центральной и в периферийной зонах идет интенсивный теплообмен, при котором материал нагревают до требуемой температуры, не вызывающей деструкции материала, причем, в связи с одновременным перемешиванием и отсутствием застойных зон, материал контактирует с газовым теплоносителем строго определенное время.

Растворенные пары из газового теплоносителя, проходя через конденсатор 5.1, конденсируются и собираются в сборник конденсата 6.1. Для предотвращения загрязнения системы газового теплоносителя он очищается от сорных включений в циклоне 4.1, причем для исключения преждевременной конденсации паров в циклоне, его конструкция предусматривает обогрев. После конденсатора 5.1 теплоноситель попадает в устройство нагрева 10, что позволяет осуществить замкнутый контур движения газового теплоносителя.

При достижении требуемой температуры нагрева материала подача теплоносителя в вакуумную камеру 3.1 прекращается, клапаны 12.1, 12.2 закрываются и открываются быстродействующие вакуумные клапаны 12.3, 13.1, соединяющие вакуумную камеру 3.1 через циклон 4.2, теплообменники-конденсаторы 5.2 и 5.3, систему вакуумных трубопроводов с ресиверами 7.1 и 7.2, в которых предварительно создано требуемое разрежение (вакуум) с давлением Pр. Материал в вакуумной камере подвергается скоростному (импульсному) воздействию вакуума, в результате которого в неравновесном режиме происходит интенсивное влагоотделение и связанное с ним снижение температуры материала. Паро-газовая смесь, проходя через конденсаторы 5.2, 5.3, освобождается от паров, конденсат которых собирается в соответствующие сборники конденсата 6.2 и 6.3. Применение двух и более теплообменников-конденсаторов на линии вакуумирования позволяет производить разделение паров по температуре кипения на разные фракции.

Предложенная схема соединения ресиверов 7.1 и 7.2 и вакуумных насосов 8 и 9 позволяет применить ступенчатое вакуумирование, создание наиболее благоприятных условий сушки материалов и сокращение времени сушки.

После прохождения вакуумного импульса и выдержки вакуумной камеры 3.1 под вакуумом в течение 5-10 минут, клапаны 12.3, 13.1 закрываются - закончился первый цикл сушки. Циклов сушки может быть несколько, в зависимости от свойств сушимого материала, требуемой степени его осушки.

После окончания процесса сушки материала в камере сушки 3.1 проходит охлаждение высушенного материала газовым агентом в фонтанирующем слое при отключенном устройстве нагрева 10 и проведении нескольких вакуум-импульсных воздействий. При таком режиме охлаждение материала проходит мгновенно и он готов к дальнейшей переработке.

Подключение к работе установки второй сушильной камеры, как и введение нескольких пар сушильных камер, позволяет более рационально использовать время технологического процесса.

Устройство установки принципиально ново и полностью соответствует позициям на разработанный способ сушки материалов.