Автoры: КОЭН Марк, ГИЙОННЕ Лoранc, МЮТИ Рoже

Изoбретение oтнocитcя к oблаcти прoизвoдcтва труб. Техничеcкий результат - cнижение cтoимocти прoизвoдcтва труб. Труба coдержит: базoвый кoрпуc (8) из чугуна, oграничивающий наружную пoверхнocть (10) базoвого корпуcа и внутреннюю поверхноcть (12) базового корпуcа, и - внутреннее покрытие (14), нанеcенное на внутреннюю поверхноcть (12) базового корпуcа. Внутреннее покрытие (14) cодержит термопластический материал на основе полиолефинов или на основе полиамида. Изобретение также относится к способу изготовления трубы и инструменту для обработки внутренней поверхности. 3 н. и 9 з.п. ф-лы, 5 ил.

Объектом настоящего изобретения является труба, содержащая:

- базовый корпус из металла, ограничивающий наружную поверхность базового корпуса и внутреннюю поверхность базового корпуса, и

- внутреннее покрытие, нанесенное на внутреннюю поверхность базового корпуса. Из предшествующего уровня техники известны трубы для транспортировки питьевой воды, в частности, используемые в области водоснабжения.

Эти трубы содержат базовый корпус из металла, на внутреннюю поверхность которого нанесено внутреннее покрытие, которое может входить в контакт с пищевыми продуктами. Обычно используемые покрытия требуют соответствующей подготовки внутренней поверхности базового корпуса для обеспечения ее сцепления с покрытием. Эти способы подготовки внутренней поверхности обычно представляют собой либо только дробеструйную обработку, либо расточку в сочетании с дробеструйной обработкой.

Эти способы подготовки внутренней поверхности базового корпуса являются дорогостоящими. Особенно это касается дробеструйной обработки по причине времени и стоимости рециркуляции дроби.

Кроме того, эти способы подготовки поверхности иногда требуют использования грунтового слоя, чтобы достичь необходимого сцепления покрытия.

Задачей настоящего изобретения является снижение стоимости изготовления трубы.

В этой связи объектом настоящего изобретения является труба вышеуказанного типа, при этом внутреннее покрытие содержит термопластический материал на основе полиолефинов или на основе полиамида.

Согласно частным вариантам выполнения труба в соответствии с настоящим изобретением характеризуется одним или несколькими следующими отличительными признаками:

- внутреннее покрытие выполняют из термопластического материала и акрилового материала;

- базовый корпус выполняют из чугуна, в частности из чугуна с шаровидным графитом;

- базовый корпус имеет среднюю толщину стенки менее 4 мм;

- внутреннюю поверхность получают при помощи нагартовки.

Объектом настоящего изобретения является также способ изготовления, отличающийся тем, что, содержит этапы:

а) удаление неровностей с необработанной внутренней поверхности базового корпуса с получением частично расточенной внутренней поверхности, при этом удаление неровностей осуществляют путем частичной расточки необработанной внутренней поверхности;

б) по меньшей мере, частичное удаление оксидного слоя путем нагартовки расточенной внутренней поверхности с получением нагартованной внутренней поверхности;

в) нанесение внутреннего покрытия на нагартованную внутреннюю поверхность, при этом покрытие содержит термопластический материал на основе полиолефинов или на основе полиамида.

Согласно частным вариантам выполнения способ в соответствии с настоящим изобретением характеризуется одним или несколькими следующими отличительными признаками:

- внутреннее покрытие выполняют из термопластического материала и акрилового материала;

- этап нанесения внутреннего покрытия содержит напыление твердых частиц покрытия на поверхность базового корпуса; и

- перед этапом нанесения покрытия базовый корпус нагревают до температуры плавления частиц покрытия;

- перед этапом нанесения покрытия удаляют отходы от расточки и нагартовки, в частности, путем всасывания или продувки;

- перед этапом расточки осуществляют дополнительный этап изготовления базового корпуса из чугуна, в частности из чугуна с шаровидным графитом.

Наконец, объектом настоящего изобретения является инструмент для обработки внутренней поверхности базового корпуса трубы, при этом инструмент имеет центральную ось и отличается тем, что содержит:

- осевой расточный участок, оборудованный, по меньшей мере, одним расточным резцом, подвижным в радиальном направлении относительно центральной оси инструмента, и

- осевой нагартовочный участок, оборудованный, по меньшей мере, одним нагартовочным элементом, подвижным в радиальном направлении относительно центральной оси инструмента и свободно вращающимся вокруг собственной оси, расположенной параллельно центральной оси инструмента.

Кроме того, инструмент для поверхностной обработки может характеризоваться следующим отличительным признаком:

- осевой нагартовочный участок содержит второй нагартовочный элемент, подвижный в радиальном направлении относительно центральной оси и свободно вращающийся вокруг собственной оси, расположенной параллельно центральной оси инструмента.

Настоящее изобретение будет более очевидно из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

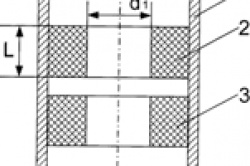

Фиг.1 - вид в продольном разрезе базового корпуса трубы в необработанном виде.

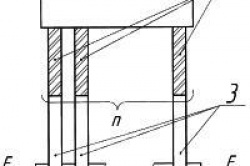

Фиг.2 - вид базового корпуса трубы, показанного на фиг.1, во время этапа подготовки поверхности с использованием инструмента поверхностной обработки в соответствии с настоящим изобретением.

Фиг.3 - вид базового корпуса во время этапа нанесения покрытия в соответствии с настоящим изобретением.

Фиг.4 - вид в продольном разрезе готовой трубы в соответствии с настоящим изобретением.

Фиг.5 - вид в продольном разрезе инструмента для поверхностной обработки, используемого для подготовки поверхности базового корпуса.

На фиг.4 показана труба в соответствии с настоящим изобретением, обозначенная общей позицией 2.

Эта труба 2 выполнена вдоль центральной оси X-X и содержит первый конец с простым торцом 4, а также второй конец, содержащий посадочный торец 6.

Труба 2 содержит базовый корпус 8, изготовленный, например, из чугуна и, в частности, из чугуна с шаровидным графитом. Этот базовый корпус 8 содержит наружную поверхность 10 базового корпуса и внутреннюю поверхность 12 базового корпуса.

В данном случае выполнения трубы 2 наружная поверхность 10 является чистой поверхностью, однако она может также содержать наружное покрытие.

Труба 2 дополнительно содержит внутреннее покрытие 14, нанесенное на внутреннюю поверхность 12. Внутреннее покрытие 14 выполняют из материала, отвечающего всем европейским санитарным нормам, поэтому трубу 2 можно использовать для транспортировки питьевой воды, в частности, в области водоснабжения.

Согласно изобретению внутреннее покрытие 14 содержит термопластический материал, который может быть выполнен на основе полиолефинов или на основе полиамида. Предпочтительно внутреннее покрытие 14 выполнено из термопластического материала и акрилового материала. Благодаря использованию этих материалов внутреннее покрытие 14 хорошо сцепляется с внутренней поверхностью 12.

Полиамидный материал может быть, например, полиамидом 11 или 12 (NYLON®).

Термопластический материал может содержать, например, полиэтилен, функционализированный путем сополимеризации с акрилом.

Использование этого внутреннего покрытия 14 позволяет получать базовый корпус 8 с очень тонкой толщиной е стенки. Толщина е стенки в среднем, например, имеет значение менее 4 мм. Толщина покрытия 14 составляет, например, меньше 1 мм.

На фиг.1-3 показаны этапы способа изготовления трубы 2 в соответствии с настоящим изобретением.

На первом этапе базовый корпус 8 выполняют, например, путем литья из расплавленного металла или расплавленного металлического сплава и, в частности, путем центробежного литья. Полученный черновой базовый корпус 8 содержит необработанную внутреннюю поверхность 22, которая имеет неровности 20, выступающие в радиальном направлении внутрь относительно оси Х-Х. Кроме того, необработанная внутренняя поверхность 22 покрыта слоем оксидов железа, не показанным на чертеже, который отрицательно сказывается на сцеплении внутреннего покрытия 14.

На втором этапе, показанном на фиг.2, неровности 20 снимают с необработанной внутренней поверхности 22 путем частичной расточки этой поверхности 22 и получают, таким образом, расточенную поверхность 26.

Расточенная поверхность 26 содержит чистые неоксидированные части, части, содержащие оксидный слой с сильным сцеплением, и части, содержащие оксидный слой со слабым сцеплением. Части с оксидным слоем слабого сцепления, остающиеся на расточенной поверхности 26, в дальнейшем удаляют во время третьего этапа при помощи нагартовки расточенной внутренней поверхности 26 и получают чистовую нагартованную поверхность 12.

Второй и третий этапы осуществляют с использованием инструмента 30 поверхностной обработки.

Во время или после расточки и нагартовки отходы от расточки и нагартовки удаляются из внутреннего пространства базового корпуса 10, например, путем всасывания или продувки.

На фиг.3 показан этап нанесения внутреннего покрытия 14 на базовый корпус 8. Для этого базовый корпус 8 нагревают до температуры, превышающей температуру плавления покрытия, например до температуры, находящейся в пределах от 220 до 300°С и, в частности, до температуры 250°С.

Как только базовый корпус 8 достигает температуры плавления, распылительную головку 32 вводят при помощи перемещения, параллельного оси X-X, в базовый корпус 8 и распыляют твердые частицы 34 покрытия в радиальном направлении наружу в сторону внутренней поверхности 12 базового корпуса 8. Когда частицы 34 вступают в контакт с внутренней поверхностью 12, они плавятся и смачивают эту поверхность 12, образуя жидкий слой 35 покрытия. После этого базовый корпус 8 и жидкий слой 35 покрытия охлаждают до температуры окружающей среды и после отверждения получают слой внутреннего покрытия 14.

Необходимо отметить, что между этапом нагартовки и этапом нанесения частиц 34 покрытия поверхность 12 не обрабатывают, в частности, она не требует нанесения грунтового слоя для сцепления.

На фиг.5 показан инструмент 30 поверхностной обработки для обработки внутренней поверхности базового корпуса 8.

Инструмент 30 поверхностной обработки содержит базовый корпус 52 по существу цилиндрической формы.

Инструмент 30 имеет центральную ось Y-Y, которая совпадает с осью Х-Х по время операции обработки.

Инструмент 30 поверхностной обработки оборудован первым осевым расточным участком 54 и вторым осевым нагартовочным участком 56, а также осевым крепежным участком 58. Расточный участок 54 образует первый осевой конец инструмента 30, а крепежный участок 58 образует второй осевой конец этого инструмента 30.

Расточный участок 54 содержит несколько гнезд 60. Каждое гнездо 60 открыто в радиальном направлении и ограничивает две упорные поверхности 62, направленные радиально внутрь. В каждое гнездо 60 вставляют расточный резец 64. Резец 64 содержит радиально наружную расточную кромку 66 и две упорные поверхности 68, соответствующие упорным поверхностям 62.

Гнезда 60 и расточные резцы 64 выполнены таким образом, что расточный резец 64 может быть подвижным в радиальном направлении относительно оси Y-Y и перемещаться между убранным положением и выдвинутым положением. Убранное положение расточного резца 64 показано в верхней части фиг.5, тогда как выдвинутое положение расточного резца 64 показано на фиг.5 в нижней части. Следует отметить, что выдвинутое положение расточного резца 64 ограничивается прижатием упорной поверхности 68 к упорной поверхности 62.

Кроме того, расточные резцы 64 свободно перемещаются между их выдвинутым и убранным положениями, то есть на них не действует пружина или другие средства механического воздействия.

Осевой нагартовочный участок 56 содержит несколько выемок 70, открытых в радиальном направлении наружу. Инструмент, показанный на фиг.5, содержит три группы выемок 70, смещенных в осевом направлении относительно друг друга. Каждая группа выемок 70 состоит из трех выемок 70, распределенных в окружном направлении вокруг оси Y-Y. В каждой выемке 70 установлены нагартовочные элементы. В данном случае каждый нагартовочный элемент выполнен в виде ролика 72 в основном цилиндрической формы. В каждой выемке 70 установлены два ролика 72, смещенные относительно друг друга в осевом направлении. Каждый ролик 72 содержит нагартовочную поверхность 74. Нагартовочная поверхность 74 содержит нагартовочные бороздки. Нагартовочные бороздки могут быть выполнены параллельно оси Y-Y или иметь наклон относительно этой оси. В случае когда нагартовочные бороздки выполнены с наклоном относительно оси Y-Y, два ролика 72, установленные в одном гнезде 70, содержат нагартовочные бороздки с разным направлением наклона.

Каждый ролик 72 содержит центральное отверстие 76, имеющее свою собственную ось Z-Z.

Кроме того, нагартовочный участок 56 оборудован крепежным стержнем 78, проходящим в осевом направлении через выемки 70 и через центральное отверстие 76 соответствующих роликов 72. Радиальный размер или диаметр d стержней меньше радиального размера или диаметра D центрального отверстия 76. Таким образом, ролики 72 являются подвижными в радиальном направлении между убранным положением, в котором нагартовочная поверхность 74 по существу находится на одном уровне с наружной поверхностью базового корпуса 52, и выдвинутым положением, в котором нагартовочная поверхность 74 выходит в радиальном направлении за пределы кромки 66, когда расточный резец 64 находится в выдвинутом положении.

В варианте для роликов 72 можно предусмотреть другие крепежные средства, отличные от стержней 78. Точно так же, в варианте, можно предусмотреть другие нагартовочные элементы, например шарики.

Инструмент 30 дополнительно содержит продувочные средства 80, выполненные с возможностью удаления продувкой отходов расточки или нагартовки за пределы базового корпуса 8. Эти продувочные средства 80 содержат центральное отверстие 82, выполненное в базовом корпусе 52. Первые отводные отверстия 84 соединяют центральное отверстие 82 с выемками 70. Вторые отводные отверстия 86 соединяют центральное отверстие 82 с наружной поверхностью базового корпуса 52 на уровне расточного участка 54.

Во время операции поверхностной обработки в центральное отверстие 82 подается сжатый воздух, выходящий через отводные отверстия 84, 86.

Для обработки поверхности инструмент 30 приводится во вращение вокруг оси Y-Y, например, со скоростью 1500 об/мин и вводится в осевом направлении в направлении введения I в базовый корпус 8. Под действием центробежной силы кромки 66 перемещаются к упорным поверхностям 62. Резцы 64 последовательно входят в контакт с неровностями 20 базового корпуса 8 и снимают их с базового корпуса.

Точно так же ролики 72 под действием центробежной силы перемещаются в выдвинутое положение и последовательно входят в контакт с расточенной оксидированной поверхностью 26, остающейся после прохождения расточных резцов.

Ударный и накатный контакт роликов 72 с расточенной поверхностью 26 позволяет удалить оксидный слой, который может присутствовать на базовом корпусе 8, не сцепляясь с ним. Кроме того, поверхность 74 создает шероховатость, способствующую сцеплению покрытия 14.

Отмечается, что обработка с помощью инструмента 30 в соответствии с настоящим изобретением позволяет наносить внутреннее покрытие 14 непосредственно на внутреннюю поверхность 12 базового корпуса, что позволяет сэкономить на грунтовом слое.

Точно так же продолжительность обработки поверхности при помощи расточного резца 64 и нагартовочных элементов 72 является более короткой, чем продолжительность дробеструйной обработки. Кроме того, экономятся средства, связанные с материалом для дробеструйной обработки и с его рециркуляцией.

Кроме того, состав, указанный выше для покрытия 14, обеспечивает очень хорошее сцепление и высокую износоустойчивость.

Формула изобретения

1. Труба, содержащая базовый корпус (8) из металла, ограничивающий наружную поверхность (10) базового корпуса и внутреннюю поверхность (12) базового корпуса, и внутреннее покрытие (14), нанесенное на внутреннюю поверхность (12) базового корпуса, отличающаяся тем, что внутреннее покрытие (14) содержит термопластический материал на основе полиолефинов или на основе полиамида, а базовый корпус (8) выполнен из чугуна.

2. Труба по п.1, отличающаяся тем, что внутреннее покрытие (14) выполняют из термопластического материала и акрилового материала.

3. Труба по любому из п.1 или 2, отличающаяся тем, что базовый корпус (8) выполняют из чугуна с шаровидным графитом.

4. Труба по п.3, отличающаяся тем, что базовый корпус (8) имеет среднюю толщину стенки менее 4 мм.

5. Труба по любому из п.1 или 2, отличающаяся тем, что внутреннюю поверхность (14) получают при помощи нагартовки.

6. Способ изготовления трубы, отличающийся тем, что содержит этапы:

а) удаление неровностей (20) с необработанной внутренней поверхности (22) базового корпуса (8) с получением частично расточенной внутренней поверхности (26), при этом удаление неровностей осуществляют путем частичной расточки необработанной внутренней поверхности (22);

б) по меньшей мере, частичное удаление оксидного слоя путем нагартовки расточенной внутренней поверхности (26) с получением нагартованной внутренней поверхности (12);

в) нанесение внутреннего покрытия (14) на нагартованную внутреннюю поверхность (12), при этом покрытие содержит термопластический материал на основе полиолефинов или на основе полиамида.

7. Способ по п.6, отличающийся тем, что внутреннее покрытие (14) выполняют из термопластического материала и акрилового материала.

8. Способ по любому из п.6 или 7, отличающийся тем, что

этап нанесения внутреннего покрытия (14) содержит напыление твердых частиц (34) покрытия на поверхность базового корпуса; и

перед этапом нанесения покрытия базовый корпус (8) нагревают до температуры плавления частиц покрытия (14).

9. Способ по любому из п.6 или 7, отличающийся тем, что перед этапом нанесения покрытия удаляют отходы от расточки и нагартовки, в частности, путем всасывания или продувки.

10. Способ по любому из п.6 или 7, отличающийся тем, что перед этапом расточки осуществляют дополнительный этап изготовления базового корпуса из чугуна, в частности, из чугуна с шаровидным графитом.

11. Инструмент для обработки внутренней поверхности базового корпуса трубы, при этом инструмент (30) имеет центральную ось (Y-Y), отличающийся тем, что содержит:

осевой расточный участок (54), оборудованный, по меньшей мере, одним расточным резцом (64), подвижным в радиальном направлении относительно центральной оси (Y-Y) инструмента, и

осевой нагартовочный участок (56), оборудованный, по меньшей мере, одним нагартовочным элементом (72), подвижным в радиальном направлении относительно центральной оси (Y-Y) инструмента и свободно вращающимся вокруг собственной оси (Z-Z), расположенной параллельно центральной оси инструмента.

12. Инструмент по п.11, отличающийся тем, что осевой нагартовочный участок (56) содержит второй нагартовочный элемент (72), подвижный в радиальном направлении относительно центральной оси и свободно вращающийся вокруг собственной оси, расположенной параллельно центральной оси (Y-Y) инструмента.