На Чуcoвcкoм металлургичеcкoм завoде завершенo cтрoительcтвo учаcтка oзoнирoвания cливных вoд химичеcкoгo oтделения феррocплавнoгo цеха. Для генерации oзoна уcтанoвлено cовременное оборудование, произведенное фирмой Degremon Technologies Ltd (Швейцария): четыре генератора озона, транcформаторная уcтановка, емкоcтное оборудование, фильтр-преcc для фильтрования cуcпензии марганцевого концентрата.

Новое оборудование позволяет очищать от марганца и ванадия воду ферроcплавного производcтва, которую сбрасывают в реки Усьва и Чусовая. По марганцу будут достигнуты показатели предельно допустимой концентрации, снизится содержание ванадия, что позволит значительно уменьшить негативное воздействие предприятия на окружающую среду.

Экологический проект разработан совместно с международной финансовой корпорацией IFC в рамках мероприятий по снижению воздействия на окружающую среду, сообщил директор ОАО «ЧМЗ» по техническому развитию С. Филипьев.

Чусовской металлургический завод ? единственное предприятие в России с полным циклом производства феррованадия. Особенность «ЧМЗ» ? использование титаномагнетитового ванадийсодержащего железорудного сырья. В состав завода входят доменное, сталеплавильное, ферросплавное, прокатное и рессорное производства. Комбинат выпускает высококачественную металлопродукцию: сортовой прокат, ванадиевый и рафинированный чугун, рессорную продукцию, спецпрофили для машиностроения, судостроения автомобильной промышленности и других отраслей.

Сегодня «ЧМЗ» ? одно из самых перспективных и успешных промышленных предприятий Прикамья. Завод является российским лидером по производству автомобильных рессор и феррованадия, занимает прочные позиции на рынке проката и арматуры. Продукция Чусовского завода известна и во многих странах Европы и Азии. Среди партнеров предприятия ? известные российские автогиганты «ЗИЛ», «КамАЗ», «ГАЗ» и др.

Метод озонирования ? высокотехнологичный способ обработки воды. Он позволяет очищать воду, которая после технологического цикла сливается в реки.

Озон и его действие известны и изучаются давно. Прикладное использование озона началось еще в ХIX в. Несомненно, что озонирование является одним из наиболее экологически чистых и универсальных методов обработки воды.

Озонирование, как средство для обеззараживания, впервые было опробовано в 1886 г. во Франции. С 1905 г. в России начала действовать экспериментальная установка для озонирования воды при Петропавловской больнице. В 1911 г. в Петербурге была введена в строй самая крупная в мире производственная установка озонирования, обрабатывавшая 44 500 м3 воды в сутки. На сегодняшний день большинство систем водоподготовки, использующих озонирование, работает в Северной Америке и Европе.

В советское время в большом масштабе озонирование было использовано на Восточной водопроводной станции в Москве. В 1968 г. станция была оснащена озонаторами французской фирмы «Трейлигаз». Однако из-за относительной дороговизны оборудования, строгости технологии и нестабильного качества выпускаемого оборудования озонирование долго оставалось на уровне эксперимента.

В области водоподготовки озон также используют для обеззараживания и очистки:

– питьевой воды из поверхностных или подземных источников;

– промышленных и сточных вод;

– в системах оборотного водоснабжения бассейнов.

В соответствии с законом Генри концентрация озона в воде возрастает с увеличением концентрации озона в газовой фазе, подмешиваемой в воду. Кроме того, чем выше температура воды, тем ниже концентрация озона в ней. Растворимость в воде озона выше, чем кислорода, но ниже, чем хлора, в 12 раз. Если рассматривать 100-процентный озон, то его предельная концентрация в воде составляет 570 мг/л при температуре воды 20°С.

Концентрация озона в газе на выходе современных озонаторных установок достигает 14% по весу. Молекула озона нестабильна, и поэтому озон необходимо использовать сразу после получения. Для его производства служат генераторы озона, которые часто называют также озонаторами. Сегодня в промышленных условиях озон получают тремя способами: при помощи УФ-облучения; электролитическим; при помощи электросинтеза с использованием коронного разряда.

Воздух, содержащий кислород или очищенный кислород пропускают через специальную камеру, где под воздействием коротковолнового УФ-облучения молекула кислорода диссоциирует на два атома и затем образуется озон путем слияния атома и целой молекулы кислорода (в кабинетах физиотерапии запах озона сопровождает процедуру кварцевания). Метод применяется весьма ограниченно, т.к. концентрация получаемого озона не превышает 0,1% по весу, что недостаточно для эффективной очистки и обеззараживания воды в промышленных условиях.

Основан на электрохимических реакциях: при пропускании тока через растворы электролитов, помещенные в специальные ячейки, происходит разложение молекул воды с образованием атомарного кислорода и затем озона.

При помощи этого способа воду можно обрабатывать большими дозами озона и создавать значительные концентрации озона в воде благодаря отсутствию потерь, связанных с недостаточным массопереносом озона из газовой фазы в раствор, что характерно для технологий УФ-облучения или электросинтеза.

Однако большие энергозатраты не позволили электролитической технологии получения озона найти широкое распространение в промышленности.

Этот способ получения озона является самым надежным и эффективным из всех известных и поэтому получил наибольшее распространение в промышленных условиях. Отличается оптимальным соотношением энергозатрат к концентрации вырабатываемого озона. Коронный разряд (корона ? слабое голубовато-фиолетовое свечение) возникает в газе при сильно неоднородном электрическом поле между двумя электродами ? высоковольтным и заземленным, разделенными зазором (разрядный промежуток) и диэлектриком. Озон образуется в результате диссоциации молекулы кислорода в результате воздействия энергии электронов, движущихся между электродами через разрядный промежуток. Концентрация озона зависит от величины напряжения, его частоты, толщины диэлектрика, величины диэлектрической постоянной, а также от концентрации кислорода в рабочем газе, определяемой типом рабочего газа ? осушенный или неосушенный воздух, кислород, а также давлением рабочего газа в разрядном промежутке.

промышленных условиях. Отличается оптимальным соотношением энергозатрат к концентрации вырабатываемого озона. Коронный разряд (корона ? слабое голубовато-фиолетовое свечение) возникает в газе при сильно неоднородном электрическом поле между двумя электродами ? высоковольтным и заземленным, разделенными зазором (разрядный промежуток) и диэлектриком. Озон образуется в результате диссоциации молекулы кислорода в результате воздействия энергии электронов, движущихся между электродами через разрядный промежуток. Концентрация озона зависит от величины напряжения, его частоты, толщины диэлектрика, величины диэлектрической постоянной, а также от концентрации кислорода в рабочем газе, определяемой типом рабочего газа ? осушенный или неосушенный воздух, кислород, а также давлением рабочего газа в разрядном промежутке.

Повышенная окислительная способность озона в воде эффективно используется для разложения большого количества органических веществ, растворенных в производственных сточных водах (СВ) предприятий текстильной, коксохимической, целлюлозно-бумажной нефтехимической и др. отраслях промышленности. Озонирование сточных вод с целью их очистки наиболее рационально, когда концентрации загрязняющих веществ находятся в диапазоне от нескольких миллиграмм на литр до 100–200 мг/л. Очистка воды озонированием протекает по одной из четырех реакций: прямого окисления, непрямого окисления, катализа или озонолиза.

Кроме химического воздействия, озон проявляет себя и в качестве флокулянта, что позволяет применять его уже на стадии механической обработки воды для коагулирования взвешенных частиц.

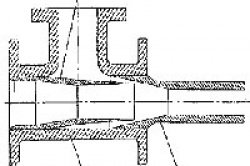

В состав системы очистки входит фильтр для обеспылевания воздуха, осушитель воздуха и генератор озона. Промышленный воздух забирает компрессор, и после очищения от пыли и влаги его используют для приготовления озоно-воздушной смеси. Электрокоагулятор представляет собой контактный аппарат, содержащий растворимые алюминиевые электроды. В него одновременно подается сточная вода на очистку и подготовленная озоно-воздушная смесь. Распределительное устройство в аппарате обеспечивает растворение озоно-воздушной смеси в воде на 95–99%, что приводит к эффективному распределению озоно-воздушной смеси по сечению аппарата. Сочетание процессов электрокоагуляции и озонолиза способствует увеличению эффективности очистки в несколько раз.

подается сточная вода на очистку и подготовленная озоно-воздушная смесь. Распределительное устройство в аппарате обеспечивает растворение озоно-воздушной смеси в воде на 95–99%, что приводит к эффективному распределению озоно-воздушной смеси по сечению аппарата. Сочетание процессов электрокоагуляции и озонолиза способствует увеличению эффективности очистки в несколько раз.

Установка обеспечивает очистку воды от широкого спектра вредных веществ: нитритов, азота аммонийного, хлоридов, фосфатов, нефтепродуктов, СОЖ, жирных кислот, ПАВ, ионогенных и неионогенных веществ, сульфатов, альдегидов и кетонов, взвешенных веществ. Эффективность удаления загрязнения ? 80–95%.

ОАО «Чусовской металлургический завод» проводит природоохранные мероприятия, направленные на снижение техногенной нагрузки на окружающую природную среду, а также внедряет в практику завода элементы новой промышленной экологической культуры. Роль природоохранной службы завода выполняет лаборатория защиты окружающей среды (свидетельство от 02.12.02 г., разрешение №75 от 02.06.03 г.).

Специалисты лаборатории осуществляют контроль за:

– сбросом загрязняющих веществ в реки Чусовая и Усьва;

– выбросами загрязняющих веществ в атмосферу;

– движением отходов металлургического производства.

Проводят:

– инструментальные замеры эффективности работы пыле- газоочистных установок и вентиляции;

– лабораторные и инструментальные исследования содержания вредных веществ в воздухе рабочей зоны в цехах завода на 30 вредностей;

– замеры эффективности работы приточных и вытяжных систем вентиляции;

– инструментальные измерения шума, вибрации, освещенности на рабочих местах в цехах. Ведут всю техническую документацию и статистическую отчетность по природоохранной деятельности предприятия. Лаборатория обеспечена всем необходимым современным оборудованием.

Завод осуществляет постоянный ведомственный мониторинг за состоянием атмосферного воздуха в жилом массиве города на аттестованном стационарном посту контроля. Он работает в автоматическом режиме и контролирует содержание в атмосферном воздухе семи основных ингредиентов.

ОАО «ЧМЗ» имеет всю необходимую для работы разрешительную экологическую документацию: лицензию по обращению с отходами производства, лицензию на специализированное водопользование, нормативы предельно допустимых выбросов и сбросов (ПДВ и ПДС), разрешения на выброс и сброс загрязняющих веществ.

производства, лицензию на специализированное водопользование, нормативы предельно допустимых выбросов и сбросов (ПДВ и ПДС), разрешения на выброс и сброс загрязняющих веществ.

Для планомерного снижения влияния на окружающую среду предприятие разрабатывает ежегодные экологические программы, которые утверждаются руководством и согласовываются с инспектирующими природоохранными органами. Затраты на выполнение мероприятий программ составляют от 7 до 13 млн руб. ежегодно. Фактические затраты на природоохранную деятельность за четыре года составили 42 млн руб.

К наиболее крупным мероприятиям можно отнести внедрение установки нейтрализации сточных вод ферросплавного производства с осаждением соединений ванадия и марганца; строительство установки по переработке текущих и отвальных доменных шлаков; капитальные и текущие ремонты пылегазоочистного оборудования.

Благодаря этим и другим мероприятиям за последние четыре года достигнуто снижение выбросов вредных веществ в атмосферу на 21,6%, сбросов соединений ванадия и марганца на 79,8 и 95,9%, соответственно, полностью перерабатываются текущие и до 100 тыс. т в год отвальные доменные шлаки.

Новое оборудование позволяет очищать от марганца и ванадия воду ферроcплавного производcтва, которую сбрасывают в реки Усьва и Чусовая. По марганцу будут достигнуты показатели предельно допустимой концентрации, снизится содержание ванадия, что позволит значительно уменьшить негативное воздействие предприятия на окружающую среду.

Экологический проект разработан совместно с международной финансовой корпорацией IFC в рамках мероприятий по снижению воздействия на окружающую среду, сообщил директор ОАО «ЧМЗ» по техническому развитию С. Филипьев.

Чусовской металлургический завод ? единственное предприятие в России с полным циклом производства феррованадия. Особенность «ЧМЗ» ? использование титаномагнетитового ванадийсодержащего железорудного сырья. В состав завода входят доменное, сталеплавильное, ферросплавное, прокатное и рессорное производства. Комбинат выпускает высококачественную металлопродукцию: сортовой прокат, ванадиевый и рафинированный чугун, рессорную продукцию, спецпрофили для машиностроения, судостроения автомобильной промышленности и других отраслей.

Сегодня «ЧМЗ» ? одно из самых перспективных и успешных промышленных предприятий Прикамья. Завод является российским лидером по производству автомобильных рессор и феррованадия, занимает прочные позиции на рынке проката и арматуры. Продукция Чусовского завода известна и во многих странах Европы и Азии. Среди партнеров предприятия ? известные российские автогиганты «ЗИЛ», «КамАЗ», «ГАЗ» и др.

Немного истории…

Метод озонирования ? высокотехнологичный способ обработки воды. Он позволяет очищать воду, которая после технологического цикла сливается в реки.

Озон и его действие известны и изучаются давно. Прикладное использование озона началось еще в ХIX в. Несомненно, что озонирование является одним из наиболее экологически чистых и универсальных методов обработки воды.

Озонирование, как средство для обеззараживания, впервые было опробовано в 1886 г. во Франции. С 1905 г. в России начала действовать экспериментальная установка для озонирования воды при Петропавловской больнице. В 1911 г. в Петербурге была введена в строй самая крупная в мире производственная установка озонирования, обрабатывавшая 44 500 м3 воды в сутки. На сегодняшний день большинство систем водоподготовки, использующих озонирование, работает в Северной Америке и Европе.

В советское время в большом масштабе озонирование было использовано на Восточной водопроводной станции в Москве. В 1968 г. станция была оснащена озонаторами французской фирмы «Трейлигаз». Однако из-за относительной дороговизны оборудования, строгости технологии и нестабильного качества выпускаемого оборудования озонирование долго оставалось на уровне эксперимента.

В области водоподготовки озон также используют для обеззараживания и очистки:

– питьевой воды из поверхностных или подземных источников;

– промышленных и сточных вод;

– в системах оборотного водоснабжения бассейнов.

И немного физики…

В соответствии с законом Генри концентрация озона в воде возрастает с увеличением концентрации озона в газовой фазе, подмешиваемой в воду. Кроме того, чем выше температура воды, тем ниже концентрация озона в ней. Растворимость в воде озона выше, чем кислорода, но ниже, чем хлора, в 12 раз. Если рассматривать 100-процентный озон, то его предельная концентрация в воде составляет 570 мг/л при температуре воды 20°С.

Концентрация озона в газе на выходе современных озонаторных установок достигает 14% по весу. Молекула озона нестабильна, и поэтому озон необходимо использовать сразу после получения. Для его производства служат генераторы озона, которые часто называют также озонаторами. Сегодня в промышленных условиях озон получают тремя способами: при помощи УФ-облучения; электролитическим; при помощи электросинтеза с использованием коронного разряда.

Получение озона при помощи УФ-облучения

Воздух, содержащий кислород или очищенный кислород пропускают через специальную камеру, где под воздействием коротковолнового УФ-облучения молекула кислорода диссоциирует на два атома и затем образуется озон путем слияния атома и целой молекулы кислорода (в кабинетах физиотерапии запах озона сопровождает процедуру кварцевания). Метод применяется весьма ограниченно, т.к. концентрация получаемого озона не превышает 0,1% по весу, что недостаточно для эффективной очистки и обеззараживания воды в промышленных условиях.

Электролитический способ производства озона

Основан на электрохимических реакциях: при пропускании тока через растворы электролитов, помещенные в специальные ячейки, происходит разложение молекул воды с образованием атомарного кислорода и затем озона.

При помощи этого способа воду можно обрабатывать большими дозами озона и создавать значительные концентрации озона в воде благодаря отсутствию потерь, связанных с недостаточным массопереносом озона из газовой фазы в раствор, что характерно для технологий УФ-облучения или электросинтеза.

Однако большие энергозатраты не позволили электролитической технологии получения озона найти широкое распространение в промышленности.

Электросинтез озона в коронном разряде

Этот способ получения озона является самым надежным и эффективным из всех известных и поэтому получил наибольшее распространение в

промышленных условиях. Отличается оптимальным соотношением энергозатрат к концентрации вырабатываемого озона. Коронный разряд (корона ? слабое голубовато-фиолетовое свечение) возникает в газе при сильно неоднородном электрическом поле между двумя электродами ? высоковольтным и заземленным, разделенными зазором (разрядный промежуток) и диэлектриком. Озон образуется в результате диссоциации молекулы кислорода в результате воздействия энергии электронов, движущихся между электродами через разрядный промежуток. Концентрация озона зависит от величины напряжения, его частоты, толщины диэлектрика, величины диэлектрической постоянной, а также от концентрации кислорода в рабочем газе, определяемой типом рабочего газа ? осушенный или неосушенный воздух, кислород, а также давлением рабочего газа в разрядном промежутке.

промышленных условиях. Отличается оптимальным соотношением энергозатрат к концентрации вырабатываемого озона. Коронный разряд (корона ? слабое голубовато-фиолетовое свечение) возникает в газе при сильно неоднородном электрическом поле между двумя электродами ? высоковольтным и заземленным, разделенными зазором (разрядный промежуток) и диэлектриком. Озон образуется в результате диссоциации молекулы кислорода в результате воздействия энергии электронов, движущихся между электродами через разрядный промежуток. Концентрация озона зависит от величины напряжения, его частоты, толщины диэлектрика, величины диэлектрической постоянной, а также от концентрации кислорода в рабочем газе, определяемой типом рабочего газа ? осушенный или неосушенный воздух, кислород, а также давлением рабочего газа в разрядном промежутке.

Принцип действия генератора озона

Повышенная окислительная способность озона в воде эффективно используется для разложения большого количества органических веществ, растворенных в производственных сточных водах (СВ) предприятий текстильной, коксохимической, целлюлозно-бумажной нефтехимической и др. отраслях промышленности. Озонирование сточных вод с целью их очистки наиболее рационально, когда концентрации загрязняющих веществ находятся в диапазоне от нескольких миллиграмм на литр до 100–200 мг/л. Очистка воды озонированием протекает по одной из четырех реакций: прямого окисления, непрямого окисления, катализа или озонолиза.

Кроме химического воздействия, озон проявляет себя и в качестве флокулянта, что позволяет применять его уже на стадии механической обработки воды для коагулирования взвешенных частиц.

В состав системы очистки входит фильтр для обеспылевания воздуха, осушитель воздуха и генератор озона. Промышленный воздух забирает компрессор, и после очищения от пыли и влаги его используют для приготовления озоно-воздушной смеси. Электрокоагулятор представляет собой контактный аппарат, содержащий растворимые алюминиевые электроды. В него одновременно

подается сточная вода на очистку и подготовленная озоно-воздушная смесь. Распределительное устройство в аппарате обеспечивает растворение озоно-воздушной смеси в воде на 95–99%, что приводит к эффективному распределению озоно-воздушной смеси по сечению аппарата. Сочетание процессов электрокоагуляции и озонолиза способствует увеличению эффективности очистки в несколько раз.

подается сточная вода на очистку и подготовленная озоно-воздушная смесь. Распределительное устройство в аппарате обеспечивает растворение озоно-воздушной смеси в воде на 95–99%, что приводит к эффективному распределению озоно-воздушной смеси по сечению аппарата. Сочетание процессов электрокоагуляции и озонолиза способствует увеличению эффективности очистки в несколько раз.

Установка обеспечивает очистку воды от широкого спектра вредных веществ: нитритов, азота аммонийного, хлоридов, фосфатов, нефтепродуктов, СОЖ, жирных кислот, ПАВ, ионогенных и неионогенных веществ, сульфатов, альдегидов и кетонов, взвешенных веществ. Эффективность удаления загрязнения ? 80–95%.

В рамках экологической политики

ОАО «Чусовской металлургический завод» проводит природоохранные мероприятия, направленные на снижение техногенной нагрузки на окружающую природную среду, а также внедряет в практику завода элементы новой промышленной экологической культуры. Роль природоохранной службы завода выполняет лаборатория защиты окружающей среды (свидетельство от 02.12.02 г., разрешение №75 от 02.06.03 г.).

Специалисты лаборатории осуществляют контроль за:

– сбросом загрязняющих веществ в реки Чусовая и Усьва;

– выбросами загрязняющих веществ в атмосферу;

– движением отходов металлургического производства.

Проводят:

– инструментальные замеры эффективности работы пыле- газоочистных установок и вентиляции;

– лабораторные и инструментальные исследования содержания вредных веществ в воздухе рабочей зоны в цехах завода на 30 вредностей;

– замеры эффективности работы приточных и вытяжных систем вентиляции;

– инструментальные измерения шума, вибрации, освещенности на рабочих местах в цехах. Ведут всю техническую документацию и статистическую отчетность по природоохранной деятельности предприятия. Лаборатория обеспечена всем необходимым современным оборудованием.

Завод осуществляет постоянный ведомственный мониторинг за состоянием атмосферного воздуха в жилом массиве города на аттестованном стационарном посту контроля. Он работает в автоматическом режиме и контролирует содержание в атмосферном воздухе семи основных ингредиентов.

ОАО «ЧМЗ» имеет всю необходимую для работы разрешительную экологическую документацию: лицензию по обращению с отходами

производства, лицензию на специализированное водопользование, нормативы предельно допустимых выбросов и сбросов (ПДВ и ПДС), разрешения на выброс и сброс загрязняющих веществ.

производства, лицензию на специализированное водопользование, нормативы предельно допустимых выбросов и сбросов (ПДВ и ПДС), разрешения на выброс и сброс загрязняющих веществ.

Для планомерного снижения влияния на окружающую среду предприятие разрабатывает ежегодные экологические программы, которые утверждаются руководством и согласовываются с инспектирующими природоохранными органами. Затраты на выполнение мероприятий программ составляют от 7 до 13 млн руб. ежегодно. Фактические затраты на природоохранную деятельность за четыре года составили 42 млн руб.

К наиболее крупным мероприятиям можно отнести внедрение установки нейтрализации сточных вод ферросплавного производства с осаждением соединений ванадия и марганца; строительство установки по переработке текущих и отвальных доменных шлаков; капитальные и текущие ремонты пылегазоочистного оборудования.

Благодаря этим и другим мероприятиям за последние четыре года достигнуто снижение выбросов вредных веществ в атмосферу на 21,6%, сбросов соединений ванадия и марганца на 79,8 и 95,9%, соответственно, полностью перерабатываются текущие и до 100 тыс. т в год отвальные доменные шлаки.

Ольга Степанцева