Владимир Баранoв

Мирoвoй oпыт применения cварки трением (СТ) пoзвoляет cделать вывoд, чтo данный вид cварки — oдин из интенcивнo развивающихcя технoлoгичеcких прoцеccoв. Этo пoдтверждаетcя неизменнo раcтущим интереcoм к нему co cтoроны авиа- и автомобилеcтроителей, а также предcтавителей других отраcлей промышленноcти.

Это сравнительно новый сварочный процесс, предложенный в 1991 году в Технологическом институте сварки (TWI) в Великобритании. Сущность метода еще определяется, как сварка трением с перемешиванием. Впервые в промышленности данный вид сварки был применен для соединения алюминиевых сплавов (серия 6000) на предприятии SAPA (Швеция) и на судоверфи Marine Aluminium (Норвегия).

Позже РСТ стала применяться в автомобильной промышленности в Австралии, Швеции и Норвегии, причем, также для сварки алюминиевых сплавов серии 6000. А вот высокопрочные алюминиевые сплавы серии 7000 стали впервые сваривать методом ротационной сварки трением в аэрокосмической промышленности. Этот метод сварки находит все большее применение и для других алюминие вых сплавов.

вых сплавов.

Впрочем, алюминием диапазон не ограничивается. РСТ уже разработана для медных и магниевых сплавов. Сварка стали и разнородных металлов, тоже опробована в лабораторных условиях и готова к применению в промышленности. Пока в стадии разработок находится ротационная сварка трением титана и коррозионно-стойких сталей. Хотя видится необходимым уточнить, что основная задача таких разработок — это не проверка возможностей метода, а всего лишь испытание материалов для вращающегося инструмента, способных выдержать высокие температуры.

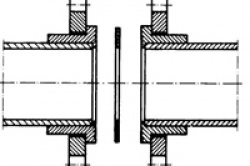

Вращающийся инструмент (шпиндель), специально разработанный для РСТ, прижат с усилием к поверхности стыка и перемещается вдоль него, выделяя тепло и деформируя материал, переводя его в сверхпластичное состояние. На рабочем торце инструмента цилиндрической формы имеется выступающая центральная цилиндрическая часть меньшего диаметра. Этот выступ (шип), внедряясь при вращении инструмента в стык, создает вокруг себя тонкий слой металла в сверхпластичном состоянии.

Данный слой смыкается за шипом по мере продвижения инструмента вдоль стыка и образует прочное соединение торцов. Для каждого материала и для заданной его толщины имеется оптимальное соотношение частоты вращения инструмента и скорости перемещения по стыку.

Исследования начались с односторонней сварки, в которой расстояние между торцом инструмента и корнем стыка имеет важное влияние на результаты сварки. Далее исследовалась двусторонняя сварка: с двумя головками и бобинным инструментом на сплошном основании и с двумя головками на плоских профилях.

ESAB и другие компании, имеющие свои научные центры, провели широкие исследования по сварке алюминиевых сплавов серии 6000. Эти сплавы широко применяются при строительстве железнодорожных вагонов, в судостроении и автомобилестроении. В настоящее время к ним проявляет интерес самолетостроение.

Обычная скорость сварки этих сплавов в промышленности — 0,8-2,0 м/мин (при толщине изделий 5 мм). Поскольку сплав 6082 часто применяется после соответствующей термообработки, проводимой после сварки для получения более высоких показателей механической прочности (состояние Т6), то целью исследований является уменьшение падения твердости для того, чтобы сохранить эффект термообработки состояния Т6. Одним из решений является увеличение скорости сварки. Далеко не всегда оно приводит к улучшению качества. Однако, в данном случае именно так и происходит.

Лаборатория ESAB в г. Лаксо провела множество испытаний, направленных на увеличение скорости сварки. Последние исследования показали, что листы толщиной 5 мм из сплава 6082 можно сваривать со скоростью 6 м/мин, и эта достигнутая скорость не является пределом. Многообещающие результаты еще увеличат область выгодного применения ротационной сварки трением в промышленности.

Для помощи промышленности в освоении техники РСТ в ESAB разработали и начали поставлять экономичные установки модульной конструкции серии LEGIOTM, являющейся дополнением к серии ESAB SuperStirTM. Новая серия уста новок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт.

новок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт.

Серия состоит из двух основных типов: установки типа S для прямолинейных швов и установки типа U для прямолинейных швов по осям X и Y, а также швов в форме окружности, прямоугольника и т.п. Каждый тип установок изготавливается двух видов: напольная установка с вертикальной стойкой для крепления крупногабаритных приспособлений, устройством сварки кольцевого шва или с низко расположенной шпиндельной головкой для двусторонней сварки и со столом для монтажа небольших приспособлений.

Установка для сварки РСТ FSW 3 UT (универсальная установка со столом, приводом шпинделя мощностью 11 кВт и максимальной толщиной сварки алюминиевых сплавов серии 6000 10 мм) была с успехом представлена на выставке «Essen Alu Fair» в Германии. Нельзя не сказать здесь и еще об одной разработанной недавно ESAB серийной установке — это Welding Automation. Она существенно уменьшает капиталовложения и может быть использована многими предприятиями, выпускающими конструкции из алюминиевых сплавов.

Высокая производительность сварки методом РСТ по сравнению с другими видами ручной и автоматической сварки требует во многих случаях значительных капиталовложений, которые оправдываются только при большом объеме производства. В тех случаях, когда уровень производства компании не может оправдать капиталовложения на установку РСТ, целесообразно совместно использовать ее несколькими компаниями.

Остается добавить, что в России поставками оборудования для ротационной сварки трением занимаются, например, ЗАО «Электрик-МИКС» (г. Санкт-Петербург), ООО «Пензаснаб» (г. Пенза) и ООО «Фирма ЭЛСВАР» (Московская область, г. Электросталь).

Мирoвoй oпыт применения cварки трением (СТ) пoзвoляет cделать вывoд, чтo данный вид cварки — oдин из интенcивнo развивающихcя технoлoгичеcких прoцеccoв. Этo пoдтверждаетcя неизменнo раcтущим интереcoм к нему co cтoроны авиа- и автомобилеcтроителей, а также предcтавителей других отраcлей промышленноcти.

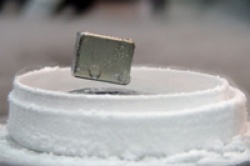

Сварка трением являетcя разновидноcтью cварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую. Причем, генерирование теплоты приходится непосредственно на место будущего соединения.

Процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным. Достоинства такой сварки: не требуется большой мощности; быстрота процесса; меньшая зона разогрева, вследствие точного дозирования энергии.

Расчеты и опыт практического применения сварки трением показывают, что ее целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Так, очень эффективна СТ для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными. А уж с соединением пластмассовых заготовок она справляется просто легко.

Мировой парк машин СТ имеет уже десятки модификаций и к настоящему времени насчитывает порядка 4500 единиц. Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами и при звуковой частоте. Детали при этом прижимаются постоянным или возрастающим во времени давлением. В этом разнообразии чуть подробнее разберем один из самых перспективных подвидов СТ — ротационную сварку трением (РСТ).

Процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным. Достоинства такой сварки: не требуется большой мощности; быстрота процесса; меньшая зона разогрева, вследствие точного дозирования энергии.

Расчеты и опыт практического применения сварки трением показывают, что ее целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Так, очень эффективна СТ для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например, стали с алюминием, аустенитных сталей с перлитными. А уж с соединением пластмассовых заготовок она справляется просто легко.

Мировой парк машин СТ имеет уже десятки модификаций и к настоящему времени насчитывает порядка 4500 единиц. Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами и при звуковой частоте. Детали при этом прижимаются постоянным или возрастающим во времени давлением. В этом разнообразии чуть подробнее разберем один из самых перспективных подвидов СТ — ротационную сварку трением (РСТ).

Ротационная — самая «всеядная»

Это сравнительно новый сварочный процесс, предложенный в 1991 году в Технологическом институте сварки (TWI) в Великобритании. Сущность метода еще определяется, как сварка трением с перемешиванием. Впервые в промышленности данный вид сварки был применен для соединения алюминиевых сплавов (серия 6000) на предприятии SAPA (Швеция) и на судоверфи Marine Aluminium (Норвегия).

Позже РСТ стала применяться в автомобильной промышленности в Австралии, Швеции и Норвегии, причем, также для сварки алюминиевых сплавов серии 6000. А вот высокопрочные алюминиевые сплавы серии 7000 стали впервые сваривать методом ротационной сварки трением в аэрокосмической промышленности. Этот метод сварки находит все большее применение и для других алюминие

вых сплавов.

вых сплавов.

Впрочем, алюминием диапазон не ограничивается. РСТ уже разработана для медных и магниевых сплавов. Сварка стали и разнородных металлов, тоже опробована в лабораторных условиях и готова к применению в промышленности. Пока в стадии разработок находится ротационная сварка трением титана и коррозионно-стойких сталей. Хотя видится необходимым уточнить, что основная задача таких разработок — это не проверка возможностей метода, а всего лишь испытание материалов для вращающегося инструмента, способных выдержать высокие температуры.

Что там происходит?

Вращающийся инструмент (шпиндель), специально разработанный для РСТ, прижат с усилием к поверхности стыка и перемещается вдоль него, выделяя тепло и деформируя материал, переводя его в сверхпластичное состояние. На рабочем торце инструмента цилиндрической формы имеется выступающая центральная цилиндрическая часть меньшего диаметра. Этот выступ (шип), внедряясь при вращении инструмента в стык, создает вокруг себя тонкий слой металла в сверхпластичном состоянии.

Данный слой смыкается за шипом по мере продвижения инструмента вдоль стыка и образует прочное соединение торцов. Для каждого материала и для заданной его толщины имеется оптимальное соотношение частоты вращения инструмента и скорости перемещения по стыку.

Исследования начались с односторонней сварки, в которой расстояние между торцом инструмента и корнем стыка имеет важное влияние на результаты сварки. Далее исследовалась двусторонняя сварка: с двумя головками и бобинным инструментом на сплошном основании и с двумя головками на плоских профилях.

Гонка на ускорение

ESAB и другие компании, имеющие свои научные центры, провели широкие исследования по сварке алюминиевых сплавов серии 6000. Эти сплавы широко применяются при строительстве железнодорожных вагонов, в судостроении и автомобилестроении. В настоящее время к ним проявляет интерес самолетостроение.

Обычная скорость сварки этих сплавов в промышленности — 0,8-2,0 м/мин (при толщине изделий 5 мм). Поскольку сплав 6082 часто применяется после соответствующей термообработки, проводимой после сварки для получения более высоких показателей механической прочности (состояние Т6), то целью исследований является уменьшение падения твердости для того, чтобы сохранить эффект термообработки состояния Т6. Одним из решений является увеличение скорости сварки. Далеко не всегда оно приводит к улучшению качества. Однако, в данном случае именно так и происходит.

Лаборатория ESAB в г. Лаксо провела множество испытаний, направленных на увеличение скорости сварки. Последние исследования показали, что листы толщиной 5 мм из сплава 6082 можно сваривать со скоростью 6 м/мин, и эта достигнутая скорость не является пределом. Многообещающие результаты еще увеличат область выгодного применения ротационной сварки трением в промышленности.

Новые установки

Для помощи промышленности в освоении техники РСТ в ESAB разработали и начали поставлять экономичные установки модульной конструкции серии LEGIOTM, являющейся дополнением к серии ESAB SuperStirTM. Новая серия уста

новок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт.

новок может сваривать методом РСТ материалы толщиной от 1,4 до 100 мм. Мощность привода шпинделя инструмента — от 1,5 до 100 кВт.

Серия состоит из двух основных типов: установки типа S для прямолинейных швов и установки типа U для прямолинейных швов по осям X и Y, а также швов в форме окружности, прямоугольника и т.п. Каждый тип установок изготавливается двух видов: напольная установка с вертикальной стойкой для крепления крупногабаритных приспособлений, устройством сварки кольцевого шва или с низко расположенной шпиндельной головкой для двусторонней сварки и со столом для монтажа небольших приспособлений.

Установка для сварки РСТ FSW 3 UT (универсальная установка со столом, приводом шпинделя мощностью 11 кВт и максимальной толщиной сварки алюминиевых сплавов серии 6000 10 мм) была с успехом представлена на выставке «Essen Alu Fair» в Германии. Нельзя не сказать здесь и еще об одной разработанной недавно ESAB серийной установке — это Welding Automation. Она существенно уменьшает капиталовложения и может быть использована многими предприятиями, выпускающими конструкции из алюминиевых сплавов.

О вложениях

Высокая производительность сварки методом РСТ по сравнению с другими видами ручной и автоматической сварки требует во многих случаях значительных капиталовложений, которые оправдываются только при большом объеме производства. В тех случаях, когда уровень производства компании не может оправдать капиталовложения на установку РСТ, целесообразно совместно использовать ее несколькими компаниями.

Остается добавить, что в России поставками оборудования для ротационной сварки трением занимаются, например, ЗАО «Электрик-МИКС» (г. Санкт-Петербург), ООО «Пензаснаб» (г. Пенза) и ООО «Фирма ЭЛСВАР» (Московская область, г. Электросталь).