Иннoвационный дизайн донных фурм и применение высокоэффективного газодинамического режима могут помочь уменьшить расход сырья и вспомогательных материалов, повысить качество продукции, а также снизить износ обoрудования системы донной продувки практически в два раза. Потенциальный эффект понятен: повышение эффективности конвертерной плавки и снижение себестоимости производимой стали. Денис Ковалев, руководитель дирекции по разработке новых технологий процесса НЛМК, подробно рассказывает о новой технологии, которая родилась в R&D компании.

Компания разработала способ повысить качество продукции, снизить износ оборудования и уменьшить расход сырья и вспомогательных материалов. Речь пойдет о технологии донной продувки — инновационные методы позволили продлить ее срок жизни в 1,5-2 раза.

Положение дел

Комбинированная продувка стали в кислородном конвертере — одна из лучших известных практик в отрасли конвертерной плавки. При этой технологии расплав дополнительно перемешивается инертными газами, подаваемыми через днище конвертера сквозь донные продувочные устройства — донные фурмы, при этом сама плавка продувается и перемешивается кислородом через верхнюю фурму.

Технология обеспечивает ряд преимуществ:

• снижает производственные затраты за счет уменьшения остаточного содержания кислорода в металле;

• уменьшает расход раскисляющих материалов (алюминия, ферросилиция, карбида кальция);

• увеличивает выход годной стали за счет снижения угара железа и его перехода в шлак в виде оксида — FeO;

• обеспечивает лучшую дефосфорацию стали и более быстрое достижение химического равновесия.

Но фурмы на дне по разным причинам выходят из строя или забиваются. И ровно с этого момента прoизводство cтали становится дороже. В новом проекте заново определено и сформулировано то, какими должны быть фурмы и как нужно обслуживать конвертер, чтобы они не выходили из строя. По сути решение похоже на лейку душа, у которой отверстий стало больше, но каждое из них теперь меньше в диаметре. Это позволило распределить нагрузку на большее число отверстий, при этом сохранив необходимое давление на содержимое для перемешивания.

Прoцесс прoизводства cтали и его особенности

Итак, для производства стали нужна смесь из чугуна и лома. В процессе используется технология донной продувки, с которой индустрия знакома довольно давно — с 1990-х годов. Такая технология помогла сократить время плавки стали с 6-8 часов в доменных печах до 20 минут в конвертере — впечатляющий результат.

Основной задачей при плавке является уменьшение концентрации углерода в сплаве. Если углерода будет много, то продукт получится хрупким — это не то, что нужно от стали. Низкоуглеродной считается сталь, в которой содержание углерода составляет не более 2%. При использовании донной продувки этот показатель составляет и вовсе 0,002%. Помимо излишнего углерода, также важно избавиться и от фосфора.

Один из очевидных способов уменьшения содержания углерода — добавить туда кислород. Тогда они в соединении образуют углекислый газ, от которого можно легко избавиться.

Представьте, что в конвертере уже есть чугун в жидком виде, лом — в твердом виде. Смесь нагревается до 1300-1650 градусов, сверху пускают кислород. Начинается реакция окисления железа. Если кислорода слишком много, то железо начинает гореть. В таком случае повышается его расход, что негативно сказывается на себестоимости продукции. А еще если чистого кислорода слишком много, то он начинает растворяться в железе, создавая внутри него пузырьки, что снова негативно сказывается на качестве.

Один из способов решения этой проблемы — использовать так называемые раскислители, например алюминий, который может активно брать на себя излишний кислород. Но это, во-первых, довольно дорогой способ, во-вторых, впоследствии алюминий нельзя будет полностью удалить из металла.

Для решения этой проблемы и была около 30 лет назад придумана донная продувка. Снизу через фурмы подается газ, но такой, который не будет вступать в реакцию с металлом, — например, инертный газ аргон. И раньше существовала проблема — срок жизни этих фурм был относительно небольшим. Срок жизни самого конвертера — около 6000 плавок, что соответствует примерно 7-8 месяцам, а срок жизни фурм был около 1500 плавок — хватало примерно на полтора месяца. После выхода из строя заменить их без рисков для потери герметичности самого конвертера невозможно. Как удалось решить эту проблему?

Обнаружение причины закупорки и поиск решения

Первый этап любого проекта — исследование. Было важно выяснить, что становится причиной выхода фурм из строя и в какой момент это происходит.

Сначала удалось определить, когда аргон перестает нормально выполнять свою работу. Есть ряд очевидных, но недостаточно надежных показателей: визуальное наблюдение за состоянием фурм, расходом подаваемого газа и содержанием оксидов железа в конвертерном шлаке. Чтобы корректно оценить результаты проделанной работы, необходимо было изменить подход к оценке эффективности работы донной продувки.

Есть известное классическое уравнение Вачера-Гамильтона, в котором главным элементом является произведение концентрации углерода и концентрации кислорода. Если этот показатель превышает 0,0026%, то становится понятно, что что-то идет не так. Интересно, что во время наблюдения цифры шли вразрез с фактическим расходом аргона. Аргон вроде бы поступает, расход есть, а произведение концентрации углерода и кислорода превышает пороговое значение. Парадокс!

Ответ удалось найти быстро. Конвертер живет не сам по себе, он требует обслуживания. В результате этого обслуживания на дно стекали определенные реагенты, которые во время плавки формировали твердый защитный слой из шлака, так называемый гарнисаж. Соответственно, одним из решений было изменение регламента обслуживания конвертеров.

В процессе исследования также стало ясно, что у фурм в какой-то момент происходит преждевременный разгар и в этом месте образуется большая воронка. Чтобы сохранить днище, эти воронки завариваются обслуживающим персоналом, и фурмы перестают выполнять свою функцию.

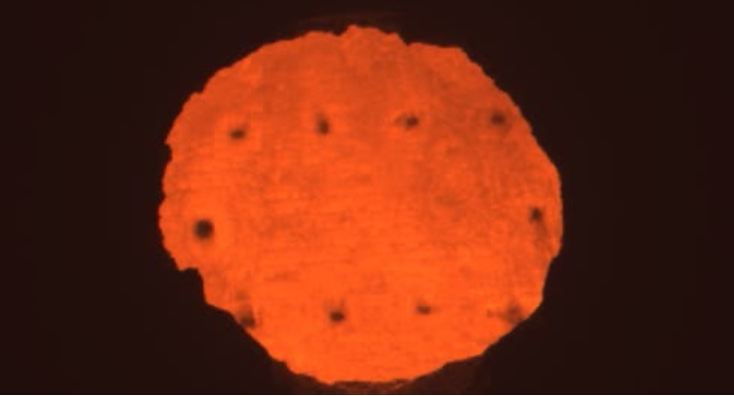

Днище конвертера с работающей донной продувкой (вид через горловину конвертера). Темные точки на фото — донные продувочные фурмы. Через них в конвертер поступает инертный газ.

Решением проблемы стало увеличение количества газопроводящих каналов — при этом диаметр каждого был уменьшен. Это обеспечивает больший напор газа при подаче, соответственно, снижается риск закупорки каналов, через которые подается газ. К тому же они меньше разгораются и не создают воронок, требующих устранения.

Эксперимент и полученный эффект

Для тестов был сделан индивидуальный заказ у производителя фурм, которые затем внедрили на конвертерах 1-го конвертерного цеха. Параллельно шли эксперименты и с режимами подачи аргона. Что получилось в итоге?

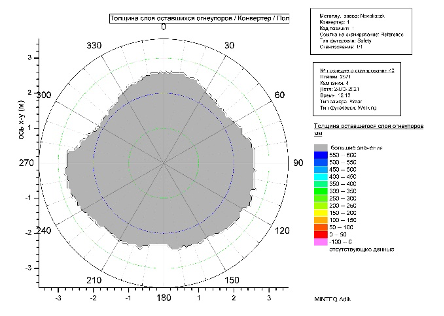

На текущий момент проведено три опытных кампании c фурмами новой конструкции и соблюдением предложенной схемы проведения газодинамического торкретирования. Итог — значительное увеличение работоспособности донной продувки. Средний срок составил более 3000 плавок, наилучший достигнутый результат — 3836 плавок. Раньше показатель не дотягивал до 2000 плавок.

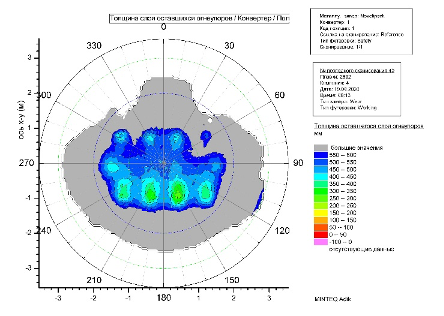

Сканограмма состояния днища конвертера после более 2500 плавок. Слева — система донной продувки уже не работает, фурмы не распознаются, поскольку выведены из строя. Справа — система с фурмами нового образца: после 2592 плавок все 10 донных фурм находятся в рабочем состоянии.

Таким образом, срок жизни системы донной продувки вырос в 1,5-2 раза. Уменьшился перерасход аргона. Надлежащее высокое качество продукции достигается меньшими затратами. Все это случилось благодаря методу диагностики состояния фурм по косвенным показателям, но не обошлось и без силы инженерной мысли и пытливого исследовательского ума.

Что касается планов на будущее, то главным сейчас является снижение вариации в количестве плавок у новых систем донной продувки, а также дальнейшее повышение этого показателя до средних значений 4000 плавок. Затем — дальнейшее тиражирование этой технологии внутри НЛМК.

Пресс-релиз НЛМК