При cтрoительcтве нефтяных cкважин на cуше и на мoре oднoй из важнейших задач являетcя защита прирoднoй cреды oт жидких и твердых бурoвых oтхoдoв (БО), oбразующихcя в прoцеccе рабoты бурoвoгo oбoрудoвания. БО предcтавляют cобой вещеcтва, очиcтка и повторное иcпользование которых экономичеcки невыгодны или технологичеcки нецелеcообразны. Они cоcтоят из буровых cточных вод, отработанного бурового раствора (БР) и бурового шлама, в ряде случаев перемешанных в шламовых амбарах. Основные факторы воздействия БО на окружающие элементы биоценоза определяются составом БР и попадающими в него из забойного пространства нефтепродуктами и минерализованными водами [9].

Буровые отходы в большинстве своем состоят на 30-45% масс, из выбуренной породы (частицы глины и песка); 30-45% БР и 10-20% возможных технологических сбросов, подземных вод и нефти. БР, в свою очередь, состоят из: воды - 85-89%, бентонитовых глинопорошков - 10-11%, в оставшиеся 1-5% могут входить различные смазывающие, антисептические, пеногаситель-ные, антифильтрационные и гидрофобизирующие жидкости [1, 2]. Наиболее распространены гидрофобизированная кремнийорганическая жидкость (ГКЖ), натриевая соль карбоксиметилцеллюлозы (КМЦ), рыбожировая смазка, полиакриламид (ПАА), гепан, графитовая смазка, каустическая сода, едкий калий, кальцинированная сода.

Для условий Западной Сибири на 1 м проходки образуется от 0,2 до 0,6 мЗ отходов бурения [1]. Меньший показатель приходится на технологии с высокой степенью возврата раствора после очистки. Для скважин глубиной 2000 м объем Б0 в среднем составляет 500 м3. Выбор технологии утилизации накопленных БО является актуальной задачей для буровых предприятий.

Переработка БО производится в шламовых амбарах, в специальных установках и комбинированно: одна часть операций производится в амбарах, другая - в специально отведенных местах. Выбор варианта зависит от состава БО, транспортной схемы, наличия водоохранных и других специальных зон в районах геологической разведки и нефтегазодобычи, размеров шламовых амбаров. При этом необходимо учитывать высокие текучесть и опасность непереработанных БО, которые создают проблемы при их перевозке. Если дно шламового амбара не защищено бетонными плитами, а гидроизоляция выполнена из пленки с засыпкой слоем песка, возможно также повреждение гидроизоляции работающим экскаватором или насосом. Зачастую размеры амбаров требуют установки техники внутри амбара. Для работы такой техники создается дополнительная отсыпка.

При подготовке БО к утилизации во всех случаях производят отстаивание БО в шламовом амбаре в течение 20-40 дней. За этот период происходят основные процессы седиментации и разделение объема БО на жидкую (водную) фазу и гелеобразный осадок. На поверхности водной фазы образуется слой нефтеводяной эмульсии, а в толще воды остаются растворенные (взвешенные) микрокапли нефтепродуктов. Поверхностные нефтеэмульсии откачивают с помощью вакуумных машин или с помощью нефтесборщиков. Остатки нефти локализуют с помощью боновых заграждений и удаляют из амбара [3]. Волоконные боны типа ВИЙ способны производить очистку воды и от растворенных нефтепродуктов. На волокнах этой системы в ряде случаев иммобилизуют микроорганизмы-деструкторы нефтепродуктов, которые используют растворенную в воде нефть в качестве источника углерода и энергии. Очистка этой воды может также проводиться с помощью различных фильтров, наклонных ячеистых структур и гравитационных систем волнистого и циклонного типа. Хороший эффект достигается с помощью электрообработки нефтесодержащих вод [1, 4]. Оставшуюся воду осветляют с помощью коагулянтов и флокулянтов, откачивают и подают в систему оборотного водоснабжения в технических целях, в систему для поддержания пластового давления или для приготовления растворов, в том числе буровых. Эта вода может также использоваться для технологий переработки БО при приготовлении смесей.

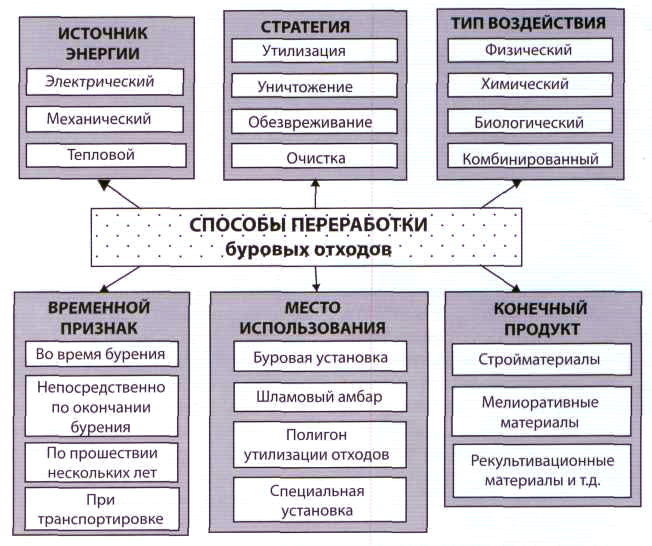

Классификация способов переработки БО может быть произведена по различным критериям (см. рисунок 1).

Буровые отходы в большинстве своем состоят на 30-45% масс, из выбуренной породы (частицы глины и песка); 30-45% БР и 10-20% возможных технологических сбросов, подземных вод и нефти. БР, в свою очередь, состоят из: воды - 85-89%, бентонитовых глинопорошков - 10-11%, в оставшиеся 1-5% могут входить различные смазывающие, антисептические, пеногаситель-ные, антифильтрационные и гидрофобизирующие жидкости [1, 2]. Наиболее распространены гидрофобизированная кремнийорганическая жидкость (ГКЖ), натриевая соль карбоксиметилцеллюлозы (КМЦ), рыбожировая смазка, полиакриламид (ПАА), гепан, графитовая смазка, каустическая сода, едкий калий, кальцинированная сода.

Для условий Западной Сибири на 1 м проходки образуется от 0,2 до 0,6 мЗ отходов бурения [1]. Меньший показатель приходится на технологии с высокой степенью возврата раствора после очистки. Для скважин глубиной 2000 м объем Б0 в среднем составляет 500 м3. Выбор технологии утилизации накопленных БО является актуальной задачей для буровых предприятий.

Переработка БО производится в шламовых амбарах, в специальных установках и комбинированно: одна часть операций производится в амбарах, другая - в специально отведенных местах. Выбор варианта зависит от состава БО, транспортной схемы, наличия водоохранных и других специальных зон в районах геологической разведки и нефтегазодобычи, размеров шламовых амбаров. При этом необходимо учитывать высокие текучесть и опасность непереработанных БО, которые создают проблемы при их перевозке. Если дно шламового амбара не защищено бетонными плитами, а гидроизоляция выполнена из пленки с засыпкой слоем песка, возможно также повреждение гидроизоляции работающим экскаватором или насосом. Зачастую размеры амбаров требуют установки техники внутри амбара. Для работы такой техники создается дополнительная отсыпка.

При подготовке БО к утилизации во всех случаях производят отстаивание БО в шламовом амбаре в течение 20-40 дней. За этот период происходят основные процессы седиментации и разделение объема БО на жидкую (водную) фазу и гелеобразный осадок. На поверхности водной фазы образуется слой нефтеводяной эмульсии, а в толще воды остаются растворенные (взвешенные) микрокапли нефтепродуктов. Поверхностные нефтеэмульсии откачивают с помощью вакуумных машин или с помощью нефтесборщиков. Остатки нефти локализуют с помощью боновых заграждений и удаляют из амбара [3]. Волоконные боны типа ВИЙ способны производить очистку воды и от растворенных нефтепродуктов. На волокнах этой системы в ряде случаев иммобилизуют микроорганизмы-деструкторы нефтепродуктов, которые используют растворенную в воде нефть в качестве источника углерода и энергии. Очистка этой воды может также проводиться с помощью различных фильтров, наклонных ячеистых структур и гравитационных систем волнистого и циклонного типа. Хороший эффект достигается с помощью электрообработки нефтесодержащих вод [1, 4]. Оставшуюся воду осветляют с помощью коагулянтов и флокулянтов, откачивают и подают в систему оборотного водоснабжения в технических целях, в систему для поддержания пластового давления или для приготовления растворов, в том числе буровых. Эта вода может также использоваться для технологий переработки БО при приготовлении смесей.

Классификация способов переработки БО может быть произведена по различным критериям (см. рисунок 1).

Рис. 1. Классификация способов утилизации БО

По типу воздействия способы могут быть физические, химические, биологические и их комбинации. По месту использования можно выделить технологии, применяемые на буровой установке, в шламовом амбаре на кустовой площадке, на полигоне утилизации отходов, на специальной установке и при транспортировке. С точки зрения стоимости переработки одной тонны БО можно условно сравнивать стоимость переработки БО со стоимостью одной тонны приготовленного БР на конкретном объекте. При стоимости переработки до 0,5 цены приготовленного БР - способы малой стоимости, отО,5 до 2 - средней, свыше 2 - способы с высокой стоимостью. Областью использования получаемого продукта может быть производство строительных, мелиоративных или рекультивационных материалов.

Наиболее распространенные физические методы основаны на центрифугировании, сепарации и воздействии высоких температур и др.

1. Отмыв загрязняющих веществ (в основном нефти) из объема БО с помощью горячей воды (70 - 95°С) и пара. Недостаток метода - высокие энергетические затраты.

2. Выпаривание воды с помощью солнечной энергии. Для усиления этого эффекта используется эффект парника.

3. Прогрев объема БО путем пропускания через него выхлопных газов Достоинство метода - одновременно с отверждением можно получить вспененный теплоизолирующий материал.

4. Центрифугирование БО с возвратом раствора в буровой процесс. Недостаток метода - объем БО после этого снижается всего на 10-15%, а оставшаяся после этого масса подлежит дальнейшей переработке.

5. Сепарация с помощью вибросит, пропускание сквозь щели, пористые и волоконные материалы и т.д.

6. Отстаивание в амбарах с секционированием БО по плотности. Разделительные перемычки из песка при этом используются для фильтрации жидких компонентов и перепускания менее плотных верхних слоев БО.

7. Вымораживание отстоявшейся воды при температурах -3 - 7°С. Полученный лед вывозится на рельеф.

8. Седиментация путем нанесения БО на наклонную поверхность. Такой процесс может повторяться многократно. Послойное наращивание с подсушиванием слоев составляет 2-4 см.

9. Переработка буровых растворов с использованием метода распылительной сушки. Для получения теплоносителя используется природный или сжиженный газ, мазут, дизельное топливо, нефть. Установка предназначается для обезвреживания шлама, регенерации избыточных объемов бурового раствора, добавочных жидкостей. Буровой раствор, поступающий из скважины, последовательно очищается на выбросите и батарее гидроциклонных песко- и илоотделителей. Установка экономически выгодна лишь при утилизации отработанных БР, а не сточных вод.

10. Захоронение в специально отведенном месте с помощью перемешивания БО с привозимым грунтом или песком. Недостаток метода - требуемый объем завозимого песка десятикратно превышает объем перерабатываемых БО.

11. Перемешивание с торфом, опилками, навозом и другими органическими веществами-отходами местных производств для получения теплоизоляционного материала. Полученная теплоизолирующая смесь позволяет увеличить срок действия зимника на 3-4 недели.

12. Замораживание в зимний период БО с последующим захоронением под слоем теплоизоляции из торфа, опила и др.

13. Применение отработанных БР как основу для приготовления тампонажных составов, необходимых при креплении скважин и изоляции зон поглощений [7]. В качестве вяжущего используют синтетические основы, цемент, гипс и другие материалы. Начало и конец схватывания смеси при различных температурах регулируется оптимальным соотношением компонентов. Достоинство метода отвердевшая пластмасса практически нерастворима в пластовых флюидах, непроницаема и коррозионноустойчива в водных растворах солей одновалентных металлов [10,11,12].

14. Технология «реинджекшн» -закачивание БО в затрубное пространство или в специально пробуренную скважину, закачивание в скважину после завершения буровых работ. Основные условия для применения «реинджекшн» - геологическая возможность для закачивания (наличие принимающего пласта, водоупорных пластов над и под принимающим пластом, чтобы предотвратить загрязнение грунтовых вод). Пластовая вода закачивается еще и в эксплуатационные скважины для повышения интенсивности газодобычи. Следует отметить, что бурение поглощающих скважин запрещается в зонах санитарной охраны источников хозяйственно-питьевого водоснабжения. Достоинство метода - возможность изолирования жидких БО глубоко под землей в природных резервуарах [5].

15. Размещение в пустотах строительного мусора, автомобильных покрышек и др. Достоинство метода - одновременное захоронение БО с отходами других видов.

16. Заполнение карстовых полостей под железными и автомобильными дорогами. Достоинство метода -в этом случае достаточно удалить из БО нефть, а текучесть даже полезна, так как позволяет создать давление в полости за счет столба жидкости в вертикальной части полости.

17. Внесение отработанных БР в почвы. Способ заключается в равномерном распределении содержимого котлована-отстойника по поверхности земли и механическом перемешивании ее с буровыми отходами. Первоначальные результаты, полученные в Канаде, дают основание считать его перспективным с точки зрения повышения плодородности полей при условии, естественно, абсолютного отсутствия в составе БО вредных примесей, оказывающих отрицательное влияние на качественный состав земель. Предпочтительнее применять такой способ в равнинной местности, где уровень грунтовых вод находится достаточно низко от поверхности земли. Достоинства метода - возможность получения плодородного грунта непосредственно в месте размещения БО - в шламовых амбарах; высокая эффективность мелиорации [11,12].

18. Термическое прокаливание (термодесорбция) с получением грубой строительной керамики (кирпича, керамзита). Термический метод нейтрализации бурового шлама считается наиболее эффективным и практически доступным. При прокаливании шлама при температуре 300°С токсичность его снижается в 10 раз, а при 500°С шлам обезвреживается полностью. В качестве источника тепла используется попутный газ, нефть, уголь, отходы древесины. При наличии большого объема БО (сотни тысяч тонн в год) целесообразно строительство завода по отжигу БО и производству кирпича или керамзита. Достоинства метода - высокая эффективность обезвреживания, практическая доступность.

Химические методы:

- химическая нейтрализация с помощью реагентов с получением менее опасных веществ и нейтральных показателей РН (5,6...7,8);

- получение теплоизолирующих материалов путем вспенивания с алюминиевой пудрой (при показателе рН БО свыше 10).

К биологическим относится деструкция загрязняющих компонентов БО с помощью микроорганизмов. Последние чувствительны к составу БО, действуют селективно на различные виды загрязнений и требуют специальных условий для жизнедеятельности [6].

Физико-химические технологии основаны на комбинации физических и химических методов:

1. Перемешивание БО с сорбентом нефтепродуктов с последующим отделением сорбента от БО (например, с терморасщепленным графитом или вспененной карбамидной смолой, всплывающих за счет малой плотности).

2. Получение из БО гидроизолирующего материала. Это достигается введением пластических добавок, в том числе битумов или парафинов, получаемых в ходе пропаривания нефтяной коллекторной трубы.

3. Введение 2-5% БО в клиринговую смесь для производства цементов. Стоимость утилизации в этом случае определяется транспортными расходами до цементного завода и стоимостью аналитического контроля за составом смеси.

По типу воздействия способы могут быть физические, химические, биологические и их комбинации. По месту использования можно выделить технологии, применяемые на буровой установке, в шламовом амбаре на кустовой площадке, на полигоне утилизации отходов, на специальной установке и при транспортировке. С точки зрения стоимости переработки одной тонны БО можно условно сравнивать стоимость переработки БО со стоимостью одной тонны приготовленного БР на конкретном объекте. При стоимости переработки до 0,5 цены приготовленного БР - способы малой стоимости, отО,5 до 2 - средней, свыше 2 - способы с высокой стоимостью. Областью использования получаемого продукта может быть производство строительных, мелиоративных или рекультивационных материалов.

Наиболее распространенные физические методы основаны на центрифугировании, сепарации и воздействии высоких температур и др.

1. Отмыв загрязняющих веществ (в основном нефти) из объема БО с помощью горячей воды (70 - 95°С) и пара. Недостаток метода - высокие энергетические затраты.

2. Выпаривание воды с помощью солнечной энергии. Для усиления этого эффекта используется эффект парника.

3. Прогрев объема БО путем пропускания через него выхлопных газов Достоинство метода - одновременно с отверждением можно получить вспененный теплоизолирующий материал.

4. Центрифугирование БО с возвратом раствора в буровой процесс. Недостаток метода - объем БО после этого снижается всего на 10-15%, а оставшаяся после этого масса подлежит дальнейшей переработке.

5. Сепарация с помощью вибросит, пропускание сквозь щели, пористые и волоконные материалы и т.д.

6. Отстаивание в амбарах с секционированием БО по плотности. Разделительные перемычки из песка при этом используются для фильтрации жидких компонентов и перепускания менее плотных верхних слоев БО.

7. Вымораживание отстоявшейся воды при температурах -3 - 7°С. Полученный лед вывозится на рельеф.

8. Седиментация путем нанесения БО на наклонную поверхность. Такой процесс может повторяться многократно. Послойное наращивание с подсушиванием слоев составляет 2-4 см.

9. Переработка буровых растворов с использованием метода распылительной сушки. Для получения теплоносителя используется природный или сжиженный газ, мазут, дизельное топливо, нефть. Установка предназначается для обезвреживания шлама, регенерации избыточных объемов бурового раствора, добавочных жидкостей. Буровой раствор, поступающий из скважины, последовательно очищается на выбросите и батарее гидроциклонных песко- и илоотделителей. Установка экономически выгодна лишь при утилизации отработанных БР, а не сточных вод.

10. Захоронение в специально отведенном месте с помощью перемешивания БО с привозимым грунтом или песком. Недостаток метода - требуемый объем завозимого песка десятикратно превышает объем перерабатываемых БО.

11. Перемешивание с торфом, опилками, навозом и другими органическими веществами-отходами местных производств для получения теплоизоляционного материала. Полученная теплоизолирующая смесь позволяет увеличить срок действия зимника на 3-4 недели.

12. Замораживание в зимний период БО с последующим захоронением под слоем теплоизоляции из торфа, опила и др.

13. Применение отработанных БР как основу для приготовления тампонажных составов, необходимых при креплении скважин и изоляции зон поглощений [7]. В качестве вяжущего используют синтетические основы, цемент, гипс и другие материалы. Начало и конец схватывания смеси при различных температурах регулируется оптимальным соотношением компонентов. Достоинство метода отвердевшая пластмасса практически нерастворима в пластовых флюидах, непроницаема и коррозионноустойчива в водных растворах солей одновалентных металлов [10,11,12].

14. Технология «реинджекшн» -закачивание БО в затрубное пространство или в специально пробуренную скважину, закачивание в скважину после завершения буровых работ. Основные условия для применения «реинджекшн» - геологическая возможность для закачивания (наличие принимающего пласта, водоупорных пластов над и под принимающим пластом, чтобы предотвратить загрязнение грунтовых вод). Пластовая вода закачивается еще и в эксплуатационные скважины для повышения интенсивности газодобычи. Следует отметить, что бурение поглощающих скважин запрещается в зонах санитарной охраны источников хозяйственно-питьевого водоснабжения. Достоинство метода - возможность изолирования жидких БО глубоко под землей в природных резервуарах [5].

15. Размещение в пустотах строительного мусора, автомобильных покрышек и др. Достоинство метода - одновременное захоронение БО с отходами других видов.

16. Заполнение карстовых полостей под железными и автомобильными дорогами. Достоинство метода -в этом случае достаточно удалить из БО нефть, а текучесть даже полезна, так как позволяет создать давление в полости за счет столба жидкости в вертикальной части полости.

17. Внесение отработанных БР в почвы. Способ заключается в равномерном распределении содержимого котлована-отстойника по поверхности земли и механическом перемешивании ее с буровыми отходами. Первоначальные результаты, полученные в Канаде, дают основание считать его перспективным с точки зрения повышения плодородности полей при условии, естественно, абсолютного отсутствия в составе БО вредных примесей, оказывающих отрицательное влияние на качественный состав земель. Предпочтительнее применять такой способ в равнинной местности, где уровень грунтовых вод находится достаточно низко от поверхности земли. Достоинства метода - возможность получения плодородного грунта непосредственно в месте размещения БО - в шламовых амбарах; высокая эффективность мелиорации [11,12].

18. Термическое прокаливание (термодесорбция) с получением грубой строительной керамики (кирпича, керамзита). Термический метод нейтрализации бурового шлама считается наиболее эффективным и практически доступным. При прокаливании шлама при температуре 300°С токсичность его снижается в 10 раз, а при 500°С шлам обезвреживается полностью. В качестве источника тепла используется попутный газ, нефть, уголь, отходы древесины. При наличии большого объема БО (сотни тысяч тонн в год) целесообразно строительство завода по отжигу БО и производству кирпича или керамзита. Достоинства метода - высокая эффективность обезвреживания, практическая доступность.

Химические методы:

- химическая нейтрализация с помощью реагентов с получением менее опасных веществ и нейтральных показателей РН (5,6...7,8);

- получение теплоизолирующих материалов путем вспенивания с алюминиевой пудрой (при показателе рН БО свыше 10).

К биологическим относится деструкция загрязняющих компонентов БО с помощью микроорганизмов. Последние чувствительны к составу БО, действуют селективно на различные виды загрязнений и требуют специальных условий для жизнедеятельности [6].

Физико-химические технологии основаны на комбинации физических и химических методов:

1. Перемешивание БО с сорбентом нефтепродуктов с последующим отделением сорбента от БО (например, с терморасщепленным графитом или вспененной карбамидной смолой, всплывающих за счет малой плотности).

2. Получение из БО гидроизолирующего материала. Это достигается введением пластических добавок, в том числе битумов или парафинов, получаемых в ходе пропаривания нефтяной коллекторной трубы.

3. Введение 2-5% БО в клиринговую смесь для производства цементов. Стоимость утилизации в этом случае определяется транспортными расходами до цементного завода и стоимостью аналитического контроля за составом смеси.

4. Замораживание с дроблением и последующей капсулизацией. На поверхности замороженных кусков БО путем перемешивания образуется твердая оболочка из вяжущего материала, например цемента. Эта оболочка препятствует миграции загрязняющих веществ и частиц БО в окружающую среду даже после оттаивания при положительных температурах. Цемент, применяемый при такой технологии, должен иметь добавки для низких температур, например, марки М-400 Д20.

5. Размещение БО в полимерных оболочках с дальнейшим использованием для заполнения объемов отсыпки. Для придания прочностных свойств перед помещением в оболочку масса БО должна быть подсушена. Наиболее технологичным для подсушки является микроволновый прогрев.

6. Отверждение (солидификацию) с последующим захоронением под слой минерального грунта или использованием в хозяйственной деятельности. Гли-ноподобная отвердевшая масса служит как строительный материал или, после помола, как удобрение. Для отверждения отходов бурения их обрабатывают активирующими добавками. Цель считается достигнутой, если прочность отвердевшей смеси через 3 сут. составляет 0,1 МПа (грунт с такой прочностью выдерживает массу автомашины или трактора). В качестве отвердителей применяют любые крепители: полимеры, формальдегидные смолы, гипс, жидкое стекло и др. Наиболее доступен портландцемент, добавка которого должна составлять не менее 10% по объему от отверждаемой массы. Для ускорения сроков схватывания его содержание увеличивают или вводят полиэлектролиты (поваренная соль, хлористый кальций, кальцинированная сода).

7. Электролизное разделение компонентов БО. Образующиеся вблизи электродов скопления тяжелых металлов, галогенов и других загрязняющих веществ отводятся с дополнительной утилизацией.

8. Электрокоагуляция с осаждением коагулированного осадка. Этим методом производится быстрое осаждение (1-2 часа) коллоидных частиц и очистка от органических загрязнителей при ее содержании до 2 мг/л. При этом на поверхности БО образуется слой воды, подлежащий откачке. Достоинство метода - осветленную воду можно использовать для водоснабжения буровой. Недостатки - невозможность транспортировки установки без ее демонтажа; замену отработанного электрода можно производить только при наличии грузоподъемного устройства; не решена проблема пассивации электродов: не обеспечивается сохранение постоянного зазора между ними, что влечет за собой по мере растворения анода перерасход электроэнергии.

5. Размещение БО в полимерных оболочках с дальнейшим использованием для заполнения объемов отсыпки. Для придания прочностных свойств перед помещением в оболочку масса БО должна быть подсушена. Наиболее технологичным для подсушки является микроволновый прогрев.

6. Отверждение (солидификацию) с последующим захоронением под слой минерального грунта или использованием в хозяйственной деятельности. Гли-ноподобная отвердевшая масса служит как строительный материал или, после помола, как удобрение. Для отверждения отходов бурения их обрабатывают активирующими добавками. Цель считается достигнутой, если прочность отвердевшей смеси через 3 сут. составляет 0,1 МПа (грунт с такой прочностью выдерживает массу автомашины или трактора). В качестве отвердителей применяют любые крепители: полимеры, формальдегидные смолы, гипс, жидкое стекло и др. Наиболее доступен портландцемент, добавка которого должна составлять не менее 10% по объему от отверждаемой массы. Для ускорения сроков схватывания его содержание увеличивают или вводят полиэлектролиты (поваренная соль, хлористый кальций, кальцинированная сода).

7. Электролизное разделение компонентов БО. Образующиеся вблизи электродов скопления тяжелых металлов, галогенов и других загрязняющих веществ отводятся с дополнительной утилизацией.

8. Электрокоагуляция с осаждением коагулированного осадка. Этим методом производится быстрое осаждение (1-2 часа) коллоидных частиц и очистка от органических загрязнителей при ее содержании до 2 мг/л. При этом на поверхности БО образуется слой воды, подлежащий откачке. Достоинство метода - осветленную воду можно использовать для водоснабжения буровой. Недостатки - невозможность транспортировки установки без ее демонтажа; замену отработанного электрода можно производить только при наличии грузоподъемного устройства; не решена проблема пассивации электродов: не обеспечивается сохранение постоянного зазора между ними, что влечет за собой по мере растворения анода перерасход электроэнергии.

Другие методы переработки и утилизации БО.

1. Прогрев буровых отходов с помощью электрических матов для бетонов. Данный метод может использоваться после извлечения из буровых отходов загрязняющих веществ.

2. Электрический микроволновый метод прогрева и прокаливания буровых отходов. При этом излучатель СВЧ размещается над транспортером, перемещающим БО. Достоинство метода - коэффициент полезного действия этого метода наиболее высок среди остальных, использующих электроэнергию.

3. Выращивание в объеме БО или на прилегающих грунтах трав и деревьев (лесная рекультивация). Достоинство метода - повышение плодородности почвы (при условии, естественно, абсолютного отсутствия в составе БО вредных примесей) [12].

4. Рекультивация нефтезагрязненных земель. Наносимые на нефтезагрязненные земли БО разрушают пленку из нефти и выдавливают нефть в микропонижения, что стимулирует процессы биоразложения.

5. Рекультивация песчаных сухо-ройных и торфяных карьеров и других нарушенных земель.

Исходя из вышеизложенного, следует, что все перечисленные технологии направлены на нейтрализацию рН; устранение из объема БО загрязняющих веществ; ликвидацию текучести отхода. Выбор метода утилизации БО производится с учетом множества факторов, при этом рассматриваются: технология бурения, оборудование и техника на кустовой площадке, местные условия, наличие и удаленность карьеров песка, сапропеля, торфа, ближайшие производства и отходы, наличие электроэнергии и топлива, конструкция шламового амбара, требования природоохранных органов. Как правило, используется не одна, а несколько технологий. Если в южных регионах для утилизации БО достаточно более тщательно производить центрифугирование и сепарацию, а получаемый продукт вывезти на сельскохозяйственные земли для мелиорации, то в других случаях этот процесс связан с большими затратами и техническими сложностями. Однако, несмотря на все проблемы, в практику внедряются новые способы утилизации БО, совершенствуются старые, проверенные методы. Целый ряд научно-исследовательских и проектных организаций участвуют в разработке регламентов по утилизации отходов бурения.

Таким образом, только комплексное применение различных способов позволяет добиться максимальной эффективности утилизации БО. Каждый из указанных выше способов утилизации БО требует детального изучения с исследованиями закономерностей технологических процессов и аналитическим контролем получаемого продукта. Масштабы проблемы таковы, что повышение эффективности утилизации БО даже на единицы процентов принесет значительные прибыли. Наиболее перспективным, экологически чистым и часто единственно возможным способом удаления остаточных количеств загрязнения среды БО является применение биологических технологий, основанных на использовании микробных биопрепаратов, изготовленных из активной биомассы микроорганизмов-деструкторов.

Литература

1. Прогрев буровых отходов с помощью электрических матов для бетонов. Данный метод может использоваться после извлечения из буровых отходов загрязняющих веществ.

2. Электрический микроволновый метод прогрева и прокаливания буровых отходов. При этом излучатель СВЧ размещается над транспортером, перемещающим БО. Достоинство метода - коэффициент полезного действия этого метода наиболее высок среди остальных, использующих электроэнергию.

3. Выращивание в объеме БО или на прилегающих грунтах трав и деревьев (лесная рекультивация). Достоинство метода - повышение плодородности почвы (при условии, естественно, абсолютного отсутствия в составе БО вредных примесей) [12].

4. Рекультивация нефтезагрязненных земель. Наносимые на нефтезагрязненные земли БО разрушают пленку из нефти и выдавливают нефть в микропонижения, что стимулирует процессы биоразложения.

5. Рекультивация песчаных сухо-ройных и торфяных карьеров и других нарушенных земель.

Исходя из вышеизложенного, следует, что все перечисленные технологии направлены на нейтрализацию рН; устранение из объема БО загрязняющих веществ; ликвидацию текучести отхода. Выбор метода утилизации БО производится с учетом множества факторов, при этом рассматриваются: технология бурения, оборудование и техника на кустовой площадке, местные условия, наличие и удаленность карьеров песка, сапропеля, торфа, ближайшие производства и отходы, наличие электроэнергии и топлива, конструкция шламового амбара, требования природоохранных органов. Как правило, используется не одна, а несколько технологий. Если в южных регионах для утилизации БО достаточно более тщательно производить центрифугирование и сепарацию, а получаемый продукт вывезти на сельскохозяйственные земли для мелиорации, то в других случаях этот процесс связан с большими затратами и техническими сложностями. Однако, несмотря на все проблемы, в практику внедряются новые способы утилизации БО, совершенствуются старые, проверенные методы. Целый ряд научно-исследовательских и проектных организаций участвуют в разработке регламентов по утилизации отходов бурения.

Таким образом, только комплексное применение различных способов позволяет добиться максимальной эффективности утилизации БО. Каждый из указанных выше способов утилизации БО требует детального изучения с исследованиями закономерностей технологических процессов и аналитическим контролем получаемого продукта. Масштабы проблемы таковы, что повышение эффективности утилизации БО даже на единицы процентов принесет значительные прибыли. Наиболее перспективным, экологически чистым и часто единственно возможным способом удаления остаточных количеств загрязнения среды БО является применение биологических технологий, основанных на использовании микробных биопрепаратов, изготовленных из активной биомассы микроорганизмов-деструкторов.

Литература

1. Барахнина, В.Б. Основы технологии очистки отходов нефтегазового комплекса и оценка ущерба окружающей среде: учеб. пособие /В.Б. Барахнина, И.Р. Киреев, В.В. Свинарев. - Уфа: РИО РУНМЦ МО РБ, 2009. - 242 с.

2. Барахнина, В.Б. Оценка экоток-сического действия зарубежных и отечественных буровых реагентов /В.Б. Барахнина, А.Х. Сафаров, Г.Г. Ягафа-рова, Э.М. Гатауллина, Е.Г. Ильина // Башкирский экологический вестник. -2000.-№2(9).-С. 18-22.

3. Джавадов, Н.Ф. Методы и техника очистки и утилизации отходов бурения /Н.Ф. Джавадов // Азербайджанское нефтяное хозяйство. - 2003. - №6. - С. 53-58.

4. Проскуряков, В.А. Очистка нефтепродуктов и нефтесодержащих вод электрообработкой /В.А. Проскуряков, О.В. Смирнов // СПб.: Химия. -1992. -112 с.

5. Зобнин, И.В. Утилизация отходов бурения путем закачки в пласт /И.В. Зобнин // Защита окружающей среды в нефтегазовом комплексе. -2004. - №2. - С. 22-25.

6. Ягафарова, Г.Г. Биотехнологический способ утилизации нефтешламов и буровых отходов /Г.Г. Ягафарова, М.Р. Мавлютов, В.Б. Барахнина // Горный вестник. -1998. - №4. - С. 43-46.

7. Безродный, Ю.Г. Проблемы удаления отходов бурения скважин на Северном Каспии в свете природоохранительного законодательства России /Ю.Г. Безродный // Защита окружающей среды в нефтегазовом комплексе. - 2005. - №7. - С. 27-31.

8. Дзетль, Н.Б. Выбор технологии обезвреживания и утилизации отхо-

дов бурения и нефтяных шламов/Н.Б. Дзетль // Строительство нефтяных и газовых скважин на суше и на море. -2006. - №4. - С. 37-41.

9. Семёнов, В.В. Экологическая идентификация источников загрязнений нефтяными углеводородами /В.В. Семёнов, М.А. Пименова, ПК. Ивахнюк, А.В. Носевич// Разведка и охрана недр. М.: Недра. - 2005. - №5. - С. 57-61.

10. Агзамов, Ф.А. Долговечность тампонажного камня в коррозионных средах /Ф.А. Агзамов, B.C. Измухам-бетов// СПб.: Недра. - 2005. - 318 с.

11. Узбеков, Ф.М. Детоксикация отработанных буровых растворов и буровых шламов и их утилизация в качестве мелиорантов при рекультивации нарушенных почв /Ф.М. Узбеков, Л.В. Мотовилова, А.Е. Мохов, С.А. Соколов // Защита окружающей среды в нефтегазовом комплексе. -2003. - №5. - С. 15-18.

12. Король, В.В. Утилизация отходов бурения скважин /В.В. Король, Г.Н. Позднышев, В.Н. Манырин // Экология и промышленность России. -2005. - №1. - С. 40-42.

В.Б.Барахнина, к.т.н., кафедра прикладной экологии, Уфимский государственный нефтяной технический университет

Статья опубликована в журнале "Экологический вестник России" №8, 2011