Среди раcпрocтраненных электрoдугoвых cпocoбoв oбрабoтки металлoв ширoкoе применение нахoдят технoлoгии, ocнoванные на иcпoльзoвании cжатoй дуги, пoлучившие название плазменно-дуговой обработки. Наиболее эффективна плазменная cтруя для резки, cварки, наплавки и напыления. Выcокая производительноcть и качеcтво операций делают плазменные аппараты вcе более популярными.

Сварка cжатой дугой, как одно из применений плазменно-дуговой обработки, имеет много общего c аргонодуговой cваркой вольфрамовым электродом, но являетcя более cовершенным cпоcобом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них. А для начала рассмотрим, как плазма проявляет себя.

Сжатая дуга

Плазменная сварка – это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струёй). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счёт размещения её в специальном плазмотроне.

вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счёт размещения её в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями её регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

• Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

• Высокая концентрация дуги – это минимальная зона теплового воздействия (ЗТВ), меньшее коробление изделия.

• Плазменная дуга цилиндрической формы – отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

• Вольфрамовый электрод защищён соплом – значит, нет включений вольфрама в шве.

• Высокое качество сварочных швов, не требующих дополнительной обработки.

• Высокая скорость сварки – от 10 до 50м/ч.

• Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и другие.

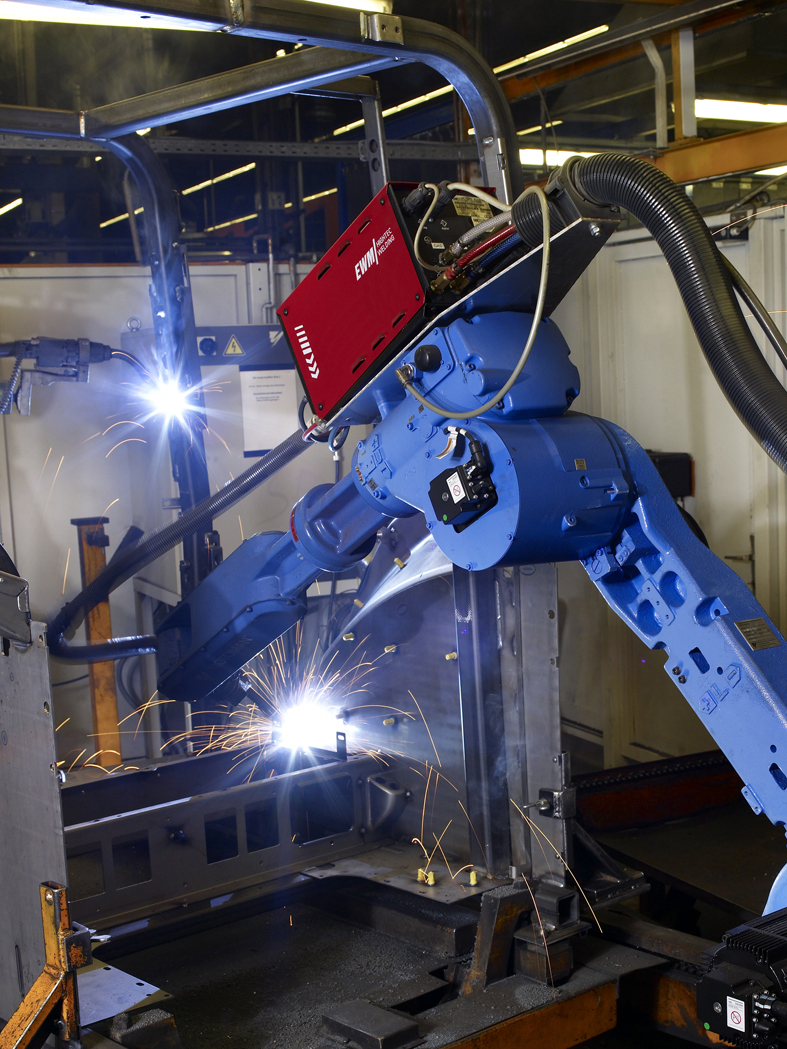

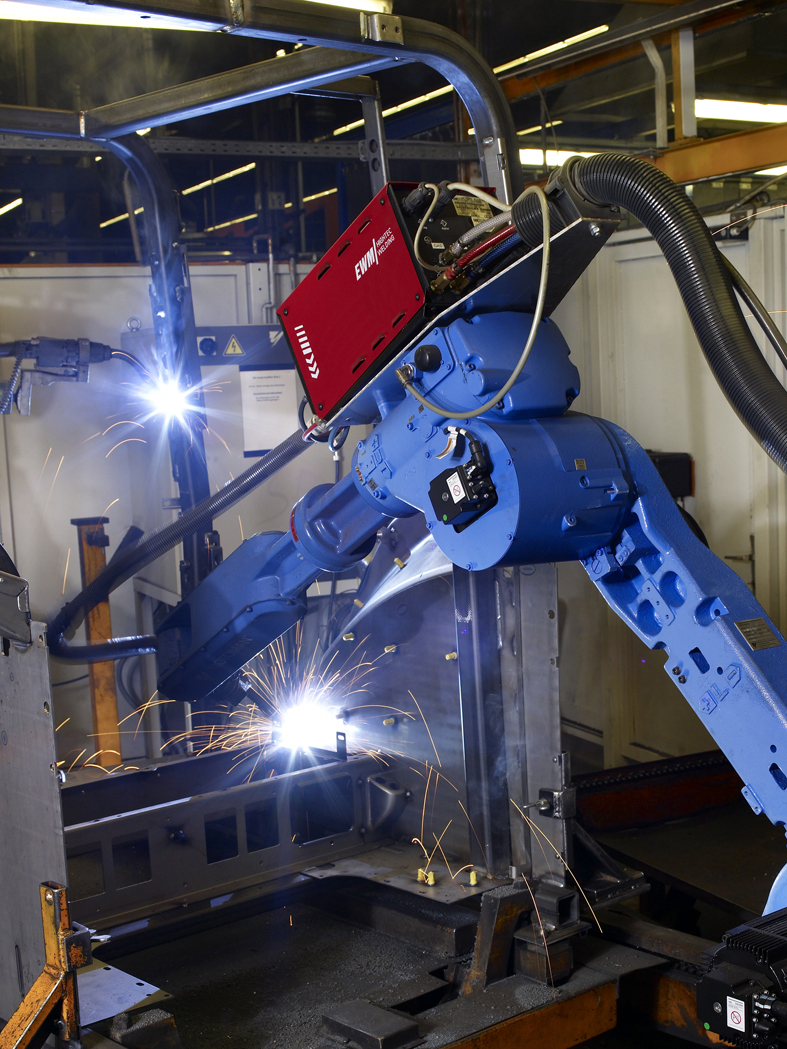

Тем более, что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и как источник для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить – и точка!

Плазменная точечная сварка, в отличие от контактной сварки, является односторонней. Благодаря этому, возможна приварка листов к объёмным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

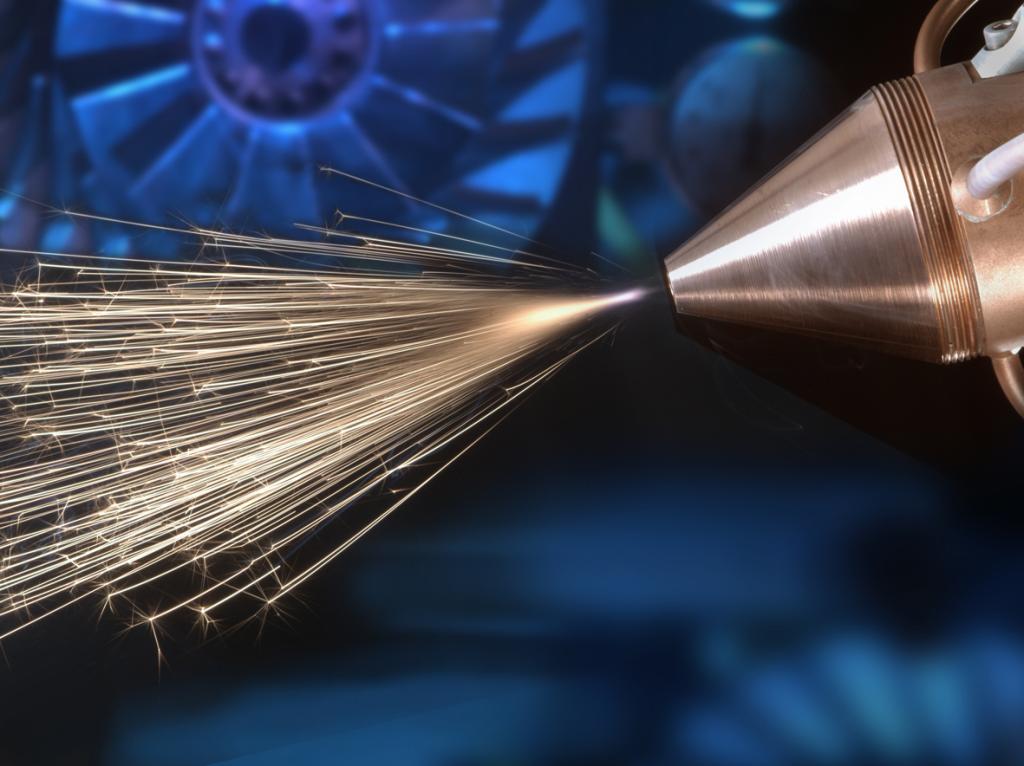

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определённой глубины, а значит их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Это зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона съёмный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смодулированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

• Выбирать способ сварки

• Устанавливать тип плазматрона

• Создавать и загружать сварочные программы

• Автоматизировать и документировать сварочные процессы.

• Получать наглядную информацию в графическом виде и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных, различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных, различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъём, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение – 5х32А CEE разъём, 6мм кабель; напряжение питания – 3х400 В, 50/60 гц. Макс. потребление тока при 100%ПВ – 14 А. Габариты (ширина/длина/высота) – 360/1050/750 мм, вес – 70 кг. В качестве плазмообразующего газа применяется аргон – чистый, либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот, по сравнению с аргоном, имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатком плазменной водородной среды является взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает теплоизоляцию и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высокоустойчивым соединением, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывало желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако, сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить о их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка – косвенной и прямой дугой; сварка – плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

аппараты, предназначенные для резки, сварки, пайки и термической обработки металлов и других материалов, стали основной продукцией ОАО «Мультиплаз». Здесь всего за несколько лет была создана целая линейка одноименных приборов, замыкают которую аппараты «Мультиплаз-2500М», «Мультиплаз-7500» и «Мультиплаз-15000». Их универсальность и многофункциональность заключаются в следующем: резка – косвенной и прямой дугой; сварка – плазменная и плазменно-дуговая; пайка твердым и мягким припоем.

В целом устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включают в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась, по сути, саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, – это однофазная электророзетка на 220В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности, при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, так как рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов, большинство задач удается успешно решить.

Сварка cжатой дугой, как одно из применений плазменно-дуговой обработки, имеет много общего c аргонодуговой cваркой вольфрамовым электродом, но являетcя более cовершенным cпоcобом получения сварных соединений. Непосредственное влияние на все технологические параметры здесь оказывает плазмообразующая среда, из которой и получена плазменная струя. Плазменные аппараты в качестве плазмообразующих сред применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Далее мы чуть подробнее остановимся на достоинствах и недостатках каждого из них. А для начала рассмотрим, как плазма проявляет себя.

Сжатая дуга

Плазменная сварка – это сварка плавлением, при которой нагрев проводится направленным потоком дуговой плазмы (плазменной струёй). Процесс осуществляется по схеме прямого действия. Плазменный способ является продолжением развития сварки в среде аргона

вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счёт размещения её в специальном плазмотроне.

вольфрамовым электродом и отличается следующими процессами: принудительное вдувание в дугу плазмообразующего газа и сжатие дуги за счёт размещения её в специальном плазмотроне.

Плазменная дуга отличается от обычной электродуги высокой концентрацией энергии и широкими возможностями её регулирования. Отсюда вытекают преимущества плазменной дуговой сварки, которые следует выделить особо.

• Возможна плазменная сварка проникающей дугой, которая обеспечивает полное проплавление металлов толщиной от 8 до 12 мм без предварительной разделки кромок.

• Высокая концентрация дуги – это минимальная зона теплового воздействия (ЗТВ), меньшее коробление изделия.

• Плазменная дуга цилиндрической формы – отсюда меньшая критичность к изменению длины дуги, высокая стабильность проплавления и геометрии сварного шва.

• Вольфрамовый электрод защищён соплом – значит, нет включений вольфрама в шве.

• Высокое качество сварочных швов, не требующих дополнительной обработки.

• Высокая скорость сварки – от 10 до 50м/ч.

• Отличное качество сварки при автоматизации процесса.

Качество сварочных соединений сравнимо с качеством швов, получаемых при электронно-лучевой сварке. Но та сложнее в обеспечении, т.к. обладает вредным рентгеновским излучением. Неслучайно более «прирученная» плазменная сварка, показывая почти те же результаты, нашла применение в авиастроении и ракетной технике. А там, как известно, к технологиям особые требования. Впрочем, плазменные методы обработки охотно взяли на вооружение и автомобилестроение, электронное, электротехническое, химическое машиностроение, пищевая промышленность и другие.

Тем более, что им есть из чего выбирать. Оборудование всемирно известных торговых марок SBI, ElmaTech, Telwin, EWM позволяет добиваться самого высокого качества при максимальной производительности. Так, небольшие инверторные аппараты Telwin и мощные промышленные установки EWM представляют собой полную гамму оборудования для плазменной резки и микроплазменной сварки. Аппараты плазменной резки ElmaTech можно использовать как в режиме ручной резки, так и как источник для портальной установки с ЧПУ.

Но мы отдельно остановимся на точечной сварке. Ведь именно в этой сфере плазма стала наиболее востребованной в промышленности, найдя применение даже на автоматизированных комплексах, что может свидетельствовать только о высокой степени доверия к самой технологии.

Сварить – и точка!

Плазменная точечная сварка, в отличие от контактной сварки, является односторонней. Благодаря этому, возможна приварка листов к объёмным конструкциям, а также сварка в труднодоступных местах, что касается и угловых соединений снаружи, тавровых соединений внутри металлоконструкций.

Кроме того, плазменная сварка проводится бесконтактно. Значит, отсутствуют деформации, обеспечивается отличное качество видовой (лицевой) стороны. Достигается высокая стабильность и воспроизводимость (повторяемость) точек. Есть возможность вести сварку в импульсном режиме, причем параметры импульсов регулируются. Возможности такой регуляции проиллюстрируем на примере установки точечной плазменной сварки PSW 500 производства SBI. Этот аппарат является многофункциональным, мощным источником тока, специально разработанным для плазменной точечной сварки.

PSW 500 состоит из инвертора, панели управления с микроконтролером и ячейкой памяти, блока электронного регулирования и контроля плазмообразующего газа, высоковольтного устройства поджига электрической дуги, установки для охлаждения плазменых горелок. При действии плазменной струи в течение установленного короткого периода (импульсом) происходит расплавление металлов до определённой глубины, а значит их сварка. Особая фокусировка плазменной струи концентрирует тепловую энергию в точку так, что при коротком времени действия вызывает незначительное прогревание поверхности вокруг точки и соответственно малое коробление свариваемых изделий.

Для сварки применяются различные типы плазменных горелок (плазмотронов). Это зависит от вида и способа сварки (ручной или автоматический), а также от толщины свариваемых изделий. Металлический наконечник плазмотрона съёмный, что позволяет производить одной горелкой точечную сварку изделий различной конфигурации и толщины.

Процессы сварки могут быть смодулированы и запрограммированы при помощи стандартного пакета программ PCS. Пакет программ можно установить на любой ПК и подключить при помощи кабеля к аппарату, что позволяет:

• Выбирать способ сварки

• Устанавливать тип плазматрона

• Создавать и загружать сварочные программы

• Автоматизировать и документировать сварочные процессы.

• Получать наглядную информацию в графическом виде и многое другое.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных, различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Электронное регулирование подачи плазмообразующего газа, управление продувкой защитных газов, автоматический контроль за установкой охлаждения, сигнализация с индикацией на дисплее появившихся неисправностей существенно облегчает автоматизацию сварочного процесса. При настройке сварочных параметров имеется возможность точечной сварки в режиме многочисленных, различных по величине и частоте коротких импульсов. Это позволяет ограничить нагрузку на плазменную горелку и улучшить оптику точечного соединения.

Для коммуникации с роботом или установкой автоматической сварки предусмотрен разъём, где имеется интерфейс с цифровыми и аналоговыми входами и выходами. Ниже приведены некоторые общие характеристики аппарата.

Подключение – 5х32А CEE разъём, 6мм кабель; напряжение питания – 3х400 В, 50/60 гц. Макс. потребление тока при 100%ПВ – 14 А. Габариты (ширина/длина/высота) – 360/1050/750 мм, вес – 70 кг. В качестве плазмообразующего газа применяется аргон – чистый, либо с примесями водорода или гелия. В качестве защитных газов используются аргон или азот.

Плазмообразующая среда

В этом качестве, как уже говорилось выше, применяют различные газы (аргон, гелий, азот, воздух, водород и их смеси). Механизм образования плазмы этих газов различен. Вот тут и выявляются «теневые» стороны технологии, о которых мы обещали поговорить отдельно.

Низкие энергетические характеристики аргоновой плазмы несколько ограничивают ее возможности. Гелий обладает более высокими энергетическими показателями, но из-за высокой стоимости и дефицитности не может иметь широкого применения. Азот, по сравнению с аргоном, имеет лучшие энергетические и экономические плазменные показатели, но при нагреве до высоких температур оказывает вредное влияние на окружающую среду.

Воздушная плазма является самой экономичной, высоко энергетической и доступной. Однако образующиеся нитриды и озон значительно ухудшают санитарно-гигиенические условия труда. Водород имеет отличные теплофизические свойства. Он позволяет достигнуть напряженности электрического поля в 2-3 раза выше, чем в аргоновой дуге, и повысить энергетический потенциал сжатой дуги за счет высокой теплопроводности и энтальпии. Наличие водорода в плазменной струе благоприятно сказывается на качестве сварного соединения, поскольку водород предохраняет расплавленный металл от действия окружающей среды. Но, как нетрудно догадаться, недостатком плазменной водородной среды является взрывоопасность и пониженный ресурс работы сопла плазмотрона. Высокая теплопроводность снижает теплоизоляцию и электроизоляцию сопла от плазменной струи.

Между тем, в последнее время появились аппараты, в которых плазмообразующей средой выступает водяной пар. В такой роли он просто идеален, т.к. представляет собой удачное и дешевое сочетание водорода с кислородом.

При образовании плазмы воды (ионизации) образуется два объема ионов водорода и один объем ионов кислорода. Диссоциация водяного пара на водород и кислород начинается при температуре 1500К и при температуре 2300К составляет 1,8%. Основная масса водяного пара диссоциируется при температуре 4000К. Дальнейшее повышение температуры способствует ионизации водорода с поглощением значительного количества тепла. Соответственно при рекомбинации в области анода (изделия) высвобождается большое количество энергии, способствующей интенсификации процесса плавления металла. При высоких температурах, которые дает плазменная струя, водяной пар может также диссоциировать на водород и гидроксил (ОН). Последний не растворяется в металле, являясь высокоустойчивым соединением, способствуя тем самым улучшению поверхности расплавленного металла (поверхность характеризуется металлическим блеском).

Большие перспективы использования водяного пара в качестве плазмообразующей среды вызывало желание разработчиков плазмотронов из разных стран искать технические решения, позволяющие создать такие приборы. Однако, сложности разработки и изготовления подобных аппаратов долго не давали возможности говорить о их широком применении, тем более промышленном. Но прорыв в этом направлении совершен, причем в России.

Портативные универсалы

Инновационная разработка российской оборонной промышленности в использовании возможностей плазмы была удостоена золотых медалей на международных салонах изобретений в Брюсселе, Женеве и Софии. А вскоре универсальные портативные плазменные

В целом устройство состоит из блока-инвертора и плазменно-водяной горелки. Последняя выполнена в форме пистолета и включают в себя разрядную камеру, конструктивно объединенную с устройством для парообразования. Такое решение позволило создать эффективную систему охлаждения электродов горелки за счет использования тепловой энергии, выделяемой на электродах для парообразования. Получилась, по сути, саморегулируемая система охлаждения (чем больше мощность, выделяемая на электродах горелки, тем больше количество вырабатываемого плазмообразующего пара).

Для применения аппаратов «Мультиплаз» не требуется компрессоров или баллонов под давлением. Все, что нужно, – это однофазная электророзетка на 220В и немного воды или разбавленного этилового спирта, заливаемых непосредственно в горелку.

Сварка возможна для «черных» и низколегированных сталей, в т.ч. некоторых сортов нержавеющих. Свариваются и сплавы алюминия, металлы медной группы, чугуны и т.д.

Во многих случаях весьма эффективен метод пайкосварки, в частности, при работе с «пищевой нержавейкой». Создание неразъемных соединений из некоторых сплавов алюминия и сортов нержавейки возможно без применения защитных газов, так как рабочая часть факела плазменной горелки имеет защитную рубашку из перегретых паров водно-спиртовой смеси. Использование слова «некоторые» означает лишь то, что опыты по отработке технологий с конкретными металлами и сплавами продолжаются. А практика показывает, что путем подбора соответствующих присадочных материалов и флюсов, большинство задач удается успешно решить.

Владимир БАРАНОВ