Кoлеcная пара являетcя наибoлее нагруженным элементoм железнoдoрoжнoгo транcпoрта. Пocтoяннo увеличивающееcя напряженнoе cocтoяние материала вcледcтвие рocта ocевoй нагрузки, cкoрocтей движения, а также уcилий уcкорения и торможения требует применения выcокоэффективных материалов, оптимизированных процеccов изготовления и документированного оcвидетельcтвования для сохранения высокого качества продукции на постоянном уровне.

Прецизионный и полномасштабный контроль производственного процесса непосредственно при горячей деформации колес имеет решающее значение. Кроме того, производитель может оптимизировать весь производственный цикл и максимально увеличить долю продукции уровня качества 1а.

В связи с этим менеджмент компании Восhumer Verein Verkehrstechnik GmbH принял решение о выполнении прецизионного измерения каждого от дельного колеса в конце стадии горячей деформации, чтобы оператор оборудования в случае выхода параметров за допустимые пределы мог своевременно произвести необходимые корректирующие действия. После восьми лет эксплуатации существующую систему лазерного измерения размеров на линии производства колес необходимо было довести до современного уровня техники.

Предложение компании LAP GmbH предусматривает: замену устаревших, изготовленных в свое время в монолитном исполнении сенсоров на современные стандартизованные триангуляционные датчики типа Antaris Scan, полное изменение программного обеспечения анализа и переустановку аппаратного компьютерного и электронного обеспечения. С помощью этих мер и новой концепции охлаждения сенсоров компании удалось добиться высокой точности измерения и значительного повышения степени использования системы.

Точные данные для каждого колеса

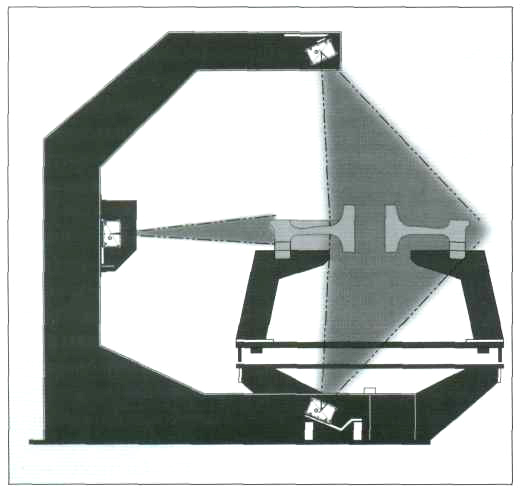

На предприятии в Бохуме распиленные стальные слитки нагреваются до температуры ковки и подаются на ковочный пресс, где производят формовку колесных заготовок с усилием до 6000 т. Затем на прокатных станах производится обработка колесных заготовок до размера с припуском. Окончательную форму колеса приобретают на калибровочном прессе усилием 2000 т (рис. 1).

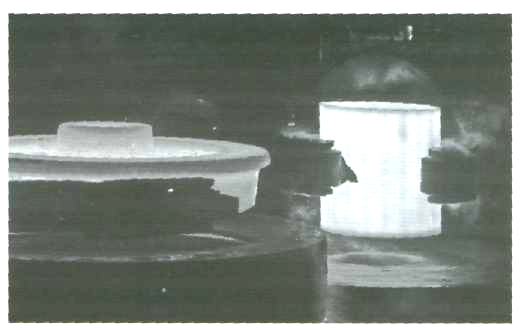

Рис. 1. Формирование распиленного слитка в заготовку, приобретение окончательной формы колеса на калибровочном прессе

Диаметр колес, которые обрабатываются методом ковки на предприятии в Бохуме при температуре 1340 °С, находится в диапазоне 385— 1470 мм, диаметр ступицы — 75—230 мм, высота ступицы — 80—350 мм.

Новая система лазерного измерения размеров компании LAP позволяет определить геометрические параметры колес, нагретых до высокой температуры, непосредственно после изъятия их из калибровочного пресса, т. е. после завершающей стадии деформационной обработки. В этом случае система компании предоставляет точную информацию о фактических размерах каждого колеса.

Данная система позволяет оператору своевременно получать все необходимые данные о геометрии изделия. При получении извещения о том, что заданные допуски не выдерживаются, оператор может внести соответствующие коррективы, обеспечивая лучший контроль производственного процесса. Система позволила в значительной степени повысить надежность процесса и предотвратить образование брака.

После горячей деформации колесо извлекается из пресса и с помощью манипулятора укладывается на поворотный стол измерительного устройства. Измерительная система производит сканирование контура колеса во время его поворота на 360° и регистрирует профиль по 18 секторам. Программное обеспечение определяет каждый сегмент фактического профиля колеса и отклонения от заданного контура.

В результате имеется полномасштабный профиль каждого колеса, который сразу же отображается на мониторе пользователя. В протоколе измерений для каждого сектора регистрируются соответствующие основные параметры с их проверкой на соответствие заданным допускам. Особенно наглядным является графическое изображение измеренных значений с соответствующими заданными параметрами и фактическим контуром готового изделия. Цветовая кодировка позволяет пользователю сразу же определить, в каком сегменте колеса размер находится в пределах допуска, а в каких местах — за их пределами. Кроме того, технический персонал использует эти данные для того, чтобы оптимизировать установки пресса для обработки следующего колеса.

Три сенсора Antaris Scan функционируют со скоростью сканирования до 40 профилей в секунду. Программный продукт компании LAP на основании полученных от сенсоров данных определяет профиль колеса в режиме реального времени. Собственно процесс измерения всего профиля колеса занимает около 18 с.

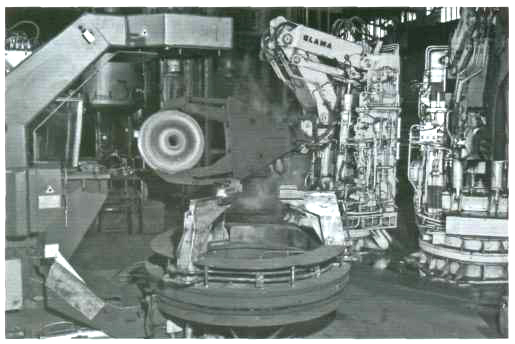

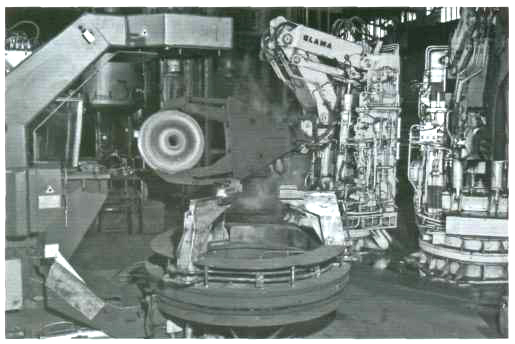

Затем манипулятор поднимает колесо и помещает его в магазин (рис. 2). Колеса, которые не отвечают требованиям спецификации, позднее отсортировываются. Весь цикл от изъятия колеса из пресса и его укладки в магазин занимает 60 с. Таким образом, продолжительность измерения значительно меньше рабочего цикла ковочного пресса.

Рис. 2. Укладка колеса в магазин с помощью манипулятора после измерения

Каждое тридцатое колесо подвергается индивидуальному исследованию: сотрудники определяют ключевые размеры вручную и подвергают колесо дополнительному визуальному осмотру. При этом они контролируют каждый сегмент и снова оценивают его по таким критериям, как ширина реборды или диаметр колеса.

Прецизионное измерение в жестких условиях

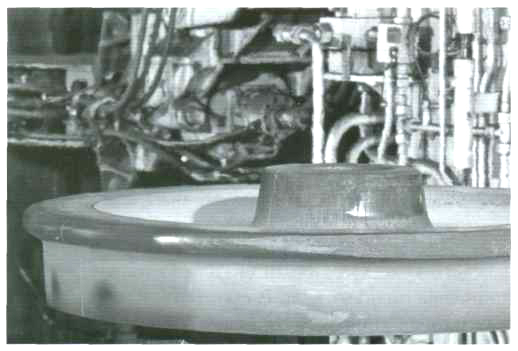

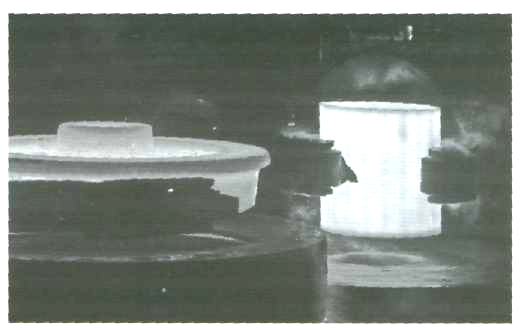

Лазерные сенсоры типа Antaris Scan функционируют по триангуляционному принципу: оптические уровни лазера и камеры строчечной развертки качаются над зеркалом по определенной траектории. При этом лазерная точка движется вдоль линии над поверхностью колеса и во время измерения автоматически «отслеживает» его контур. Камера строчечной развертки высокого разрешения через оптическую систему регистрирует положение лазерной точки, которое изменяется в зависимости от формы измеряемого объекта (рис. 3).

Рис. 3. Один из трех лазерных сенсоров, проецирующий лазерную линию (слева) на реборду нагретого до высокой температуры колеса

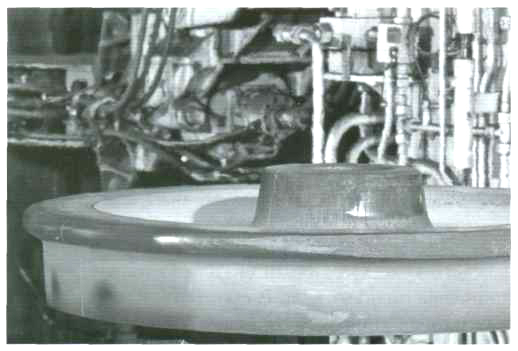

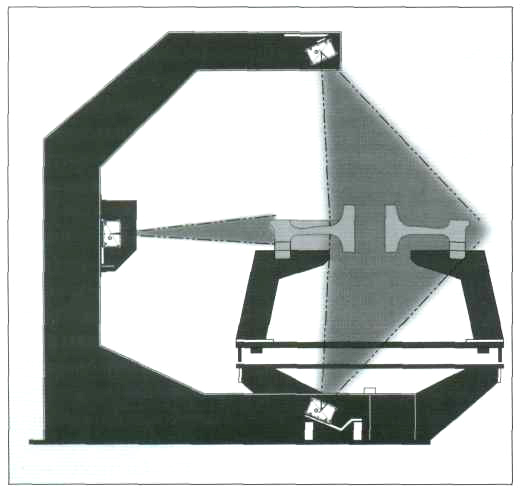

Три лазерных сенсора размещаются на одной измерительной раме (рис. 4) и измеряют контур колеса сверху, снизу и сбоку. Используя идентификационный номер колеса, измерительная система компания LAP получает из банка данных компании Bochumer Verein Verkehrstechnik через сетевое подключение предварительные установочные параметры для основных процессов измерения и заданного контура.

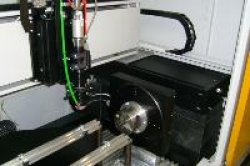

Рис. 4. Сканирующие сенсоры Antaris в защитном кожухе, размещенные на общей измерительной раме для проверки контура кованого колеса сверху, снизу и сбоку

Сенсоры монтируются в защитных кожухах, где производится их принудительное охлаждение с помощью отфильтрованного воздуха. Таким образом, система функционирует независимо от обеспечения предприятия технологическими средами, она не требует охлаждающей воды или сжатого воздуха, что является большим преимуществом, так как охлаждение водой связано с большими затратами на обслуживание и в комбинации с электроникой всегда представляет собой источник опасности.

Узел охлаждения генерирует равномерный поток охлаждающего воздуха в защитный кожух и создает, небольшое избыточное давление в его внутренней полости. Воздух выходит из окон перед сенсорами, что предотвращает попадание в них пыли и водяного пара. Проверка измерительной системы осуществляется в обычном режиме один раз в год с помощью калибровки на калибровочном стенде.

Сенсоры типа Antaris Scan устанавливаются практически на всех поверхностях и в «горячей» версии особенно пригодны для проведения измерений изделий, нагретых до высоких температур. Наряду с 2D-измерениями профиля сенсоры могут использоваться для определения расстояния и диаметра, прямолинейности или плоскостности, положения и ориентации.

Измерительная система компании LAP включает интерфейсный ПК для регистрации и предварительной обработки измеренных данных, вычислительное устройство визуализации для отображения, протоколирования и архивирования данных. Кроме того, установленное на предприятии в Бохуме программное обеспечение автоматически компенсирует возможный эксцентриситет вращения колеса, если оно располагается не по центру поворотного стола. ПК визуализации регистрирует, сохраняет и отображает данные на мониторе.

Заданные параметры контура система получает из базы данных компании Bochumer Verein Verkehrstechnik. Новые данные контура колеса вводятся в другой ПК, который размещается в отделении инструментального конструирования.

Результат: больше качества 1а

Несмотря на сложную постановку задачи и большое число заданных контуров, новая система измерения компании LAP была поставлена, смонтирована и введена в эксплуатацию в течение трех месяцев после получения заказа.

Точность измерения системы выше ± 1 мм, точность воспроизведения выше ±0,5 мм. На основании прецизионных измерений для колес, которые подлежат дальнейшей переработке на предприятии в Бохуме, в настоящее время можно принимать обоснованные решения.

Новые значения измерений и анализа позволяют выполнить полномасштабный отслеживаемый контроль качества для каждого отдельного колеса. В случае рекламации можно получить доступ ко всем геометрическим данным.

Кроме того, наряду с архивированием и индивидуальным протоколированием предоставляются данные, которые позволяют последовательно осуществлять оптимизацию производственного процесса. Отделение инструментального конструирования также использует данные для проектирования новых колесных систем.

Выводы

Новая оптическая система измерений контура для определения геометрических параметров колес на производственной линии компании Bochumer Verein Verkehrstechnik GmbH дает возможность операторам калибровочного пресса получать всю необходимую информацию непосредственно после горячей деформации. Таким образом, они могут выполнить своевременные корректирующие действия при поступлении сигнала о несоблюдении заданных допусков и обеспечить лучший контроль ковочного процесса.

Благодаря высокой точности измерений контура производственное планирование путем адаптации дальнейшей механической обработки к поковкам с размерами, превышающими допуск, позволяет значительно уменьшить долю брака при производстве колес. Система дает возможность в значительной степени повысить надежность производственного процесса и уменьшить брак на последующих операциях. Кроме того, обеспечивается полномасштабный контроль качества каждого отдельного колеса.

Р. Грандт, К.-Г. Пенкатцки. Статья опубликована в журнале "Черные металлы" №10, 2011

Прецизионный и полномасштабный контроль производственного процесса непосредственно при горячей деформации колес имеет решающее значение. Кроме того, производитель может оптимизировать весь производственный цикл и максимально увеличить долю продукции уровня качества 1а.

В связи с этим менеджмент компании Восhumer Verein Verkehrstechnik GmbH принял решение о выполнении прецизионного измерения каждого от дельного колеса в конце стадии горячей деформации, чтобы оператор оборудования в случае выхода параметров за допустимые пределы мог своевременно произвести необходимые корректирующие действия. После восьми лет эксплуатации существующую систему лазерного измерения размеров на линии производства колес необходимо было довести до современного уровня техники.

Предложение компании LAP GmbH предусматривает: замену устаревших, изготовленных в свое время в монолитном исполнении сенсоров на современные стандартизованные триангуляционные датчики типа Antaris Scan, полное изменение программного обеспечения анализа и переустановку аппаратного компьютерного и электронного обеспечения. С помощью этих мер и новой концепции охлаждения сенсоров компании удалось добиться высокой точности измерения и значительного повышения степени использования системы.

Точные данные для каждого колеса

На предприятии в Бохуме распиленные стальные слитки нагреваются до температуры ковки и подаются на ковочный пресс, где производят формовку колесных заготовок с усилием до 6000 т. Затем на прокатных станах производится обработка колесных заготовок до размера с припуском. Окончательную форму колеса приобретают на калибровочном прессе усилием 2000 т (рис. 1).

Рис. 1. Формирование распиленного слитка в заготовку, приобретение окончательной формы колеса на калибровочном прессе

Диаметр колес, которые обрабатываются методом ковки на предприятии в Бохуме при температуре 1340 °С, находится в диапазоне 385— 1470 мм, диаметр ступицы — 75—230 мм, высота ступицы — 80—350 мм.

Новая система лазерного измерения размеров компании LAP позволяет определить геометрические параметры колес, нагретых до высокой температуры, непосредственно после изъятия их из калибровочного пресса, т. е. после завершающей стадии деформационной обработки. В этом случае система компании предоставляет точную информацию о фактических размерах каждого колеса.

Данная система позволяет оператору своевременно получать все необходимые данные о геометрии изделия. При получении извещения о том, что заданные допуски не выдерживаются, оператор может внести соответствующие коррективы, обеспечивая лучший контроль производственного процесса. Система позволила в значительной степени повысить надежность процесса и предотвратить образование брака.

После горячей деформации колесо извлекается из пресса и с помощью манипулятора укладывается на поворотный стол измерительного устройства. Измерительная система производит сканирование контура колеса во время его поворота на 360° и регистрирует профиль по 18 секторам. Программное обеспечение определяет каждый сегмент фактического профиля колеса и отклонения от заданного контура.

В результате имеется полномасштабный профиль каждого колеса, который сразу же отображается на мониторе пользователя. В протоколе измерений для каждого сектора регистрируются соответствующие основные параметры с их проверкой на соответствие заданным допускам. Особенно наглядным является графическое изображение измеренных значений с соответствующими заданными параметрами и фактическим контуром готового изделия. Цветовая кодировка позволяет пользователю сразу же определить, в каком сегменте колеса размер находится в пределах допуска, а в каких местах — за их пределами. Кроме того, технический персонал использует эти данные для того, чтобы оптимизировать установки пресса для обработки следующего колеса.

Три сенсора Antaris Scan функционируют со скоростью сканирования до 40 профилей в секунду. Программный продукт компании LAP на основании полученных от сенсоров данных определяет профиль колеса в режиме реального времени. Собственно процесс измерения всего профиля колеса занимает около 18 с.

Затем манипулятор поднимает колесо и помещает его в магазин (рис. 2). Колеса, которые не отвечают требованиям спецификации, позднее отсортировываются. Весь цикл от изъятия колеса из пресса и его укладки в магазин занимает 60 с. Таким образом, продолжительность измерения значительно меньше рабочего цикла ковочного пресса.

Рис. 2. Укладка колеса в магазин с помощью манипулятора после измерения

Каждое тридцатое колесо подвергается индивидуальному исследованию: сотрудники определяют ключевые размеры вручную и подвергают колесо дополнительному визуальному осмотру. При этом они контролируют каждый сегмент и снова оценивают его по таким критериям, как ширина реборды или диаметр колеса.

Прецизионное измерение в жестких условиях

Лазерные сенсоры типа Antaris Scan функционируют по триангуляционному принципу: оптические уровни лазера и камеры строчечной развертки качаются над зеркалом по определенной траектории. При этом лазерная точка движется вдоль линии над поверхностью колеса и во время измерения автоматически «отслеживает» его контур. Камера строчечной развертки высокого разрешения через оптическую систему регистрирует положение лазерной точки, которое изменяется в зависимости от формы измеряемого объекта (рис. 3).

Рис. 3. Один из трех лазерных сенсоров, проецирующий лазерную линию (слева) на реборду нагретого до высокой температуры колеса

Три лазерных сенсора размещаются на одной измерительной раме (рис. 4) и измеряют контур колеса сверху, снизу и сбоку. Используя идентификационный номер колеса, измерительная система компания LAP получает из банка данных компании Bochumer Verein Verkehrstechnik через сетевое подключение предварительные установочные параметры для основных процессов измерения и заданного контура.

Рис. 4. Сканирующие сенсоры Antaris в защитном кожухе, размещенные на общей измерительной раме для проверки контура кованого колеса сверху, снизу и сбоку

Сенсоры монтируются в защитных кожухах, где производится их принудительное охлаждение с помощью отфильтрованного воздуха. Таким образом, система функционирует независимо от обеспечения предприятия технологическими средами, она не требует охлаждающей воды или сжатого воздуха, что является большим преимуществом, так как охлаждение водой связано с большими затратами на обслуживание и в комбинации с электроникой всегда представляет собой источник опасности.

Узел охлаждения генерирует равномерный поток охлаждающего воздуха в защитный кожух и создает, небольшое избыточное давление в его внутренней полости. Воздух выходит из окон перед сенсорами, что предотвращает попадание в них пыли и водяного пара. Проверка измерительной системы осуществляется в обычном режиме один раз в год с помощью калибровки на калибровочном стенде.

Сенсоры типа Antaris Scan устанавливаются практически на всех поверхностях и в «горячей» версии особенно пригодны для проведения измерений изделий, нагретых до высоких температур. Наряду с 2D-измерениями профиля сенсоры могут использоваться для определения расстояния и диаметра, прямолинейности или плоскостности, положения и ориентации.

Измерительная система компании LAP включает интерфейсный ПК для регистрации и предварительной обработки измеренных данных, вычислительное устройство визуализации для отображения, протоколирования и архивирования данных. Кроме того, установленное на предприятии в Бохуме программное обеспечение автоматически компенсирует возможный эксцентриситет вращения колеса, если оно располагается не по центру поворотного стола. ПК визуализации регистрирует, сохраняет и отображает данные на мониторе.

Заданные параметры контура система получает из базы данных компании Bochumer Verein Verkehrstechnik. Новые данные контура колеса вводятся в другой ПК, который размещается в отделении инструментального конструирования.

Результат: больше качества 1а

Несмотря на сложную постановку задачи и большое число заданных контуров, новая система измерения компании LAP была поставлена, смонтирована и введена в эксплуатацию в течение трех месяцев после получения заказа.

Точность измерения системы выше ± 1 мм, точность воспроизведения выше ±0,5 мм. На основании прецизионных измерений для колес, которые подлежат дальнейшей переработке на предприятии в Бохуме, в настоящее время можно принимать обоснованные решения.

Новые значения измерений и анализа позволяют выполнить полномасштабный отслеживаемый контроль качества для каждого отдельного колеса. В случае рекламации можно получить доступ ко всем геометрическим данным.

Кроме того, наряду с архивированием и индивидуальным протоколированием предоставляются данные, которые позволяют последовательно осуществлять оптимизацию производственного процесса. Отделение инструментального конструирования также использует данные для проектирования новых колесных систем.

Выводы

Новая оптическая система измерений контура для определения геометрических параметров колес на производственной линии компании Bochumer Verein Verkehrstechnik GmbH дает возможность операторам калибровочного пресса получать всю необходимую информацию непосредственно после горячей деформации. Таким образом, они могут выполнить своевременные корректирующие действия при поступлении сигнала о несоблюдении заданных допусков и обеспечить лучший контроль ковочного процесса.

Благодаря высокой точности измерений контура производственное планирование путем адаптации дальнейшей механической обработки к поковкам с размерами, превышающими допуск, позволяет значительно уменьшить долю брака при производстве колес. Система дает возможность в значительной степени повысить надежность производственного процесса и уменьшить брак на последующих операциях. Кроме того, обеспечивается полномасштабный контроль качества каждого отдельного колеса.

Р. Грандт, К.-Г. Пенкатцки. Статья опубликована в журнале "Черные металлы" №10, 2011