В начале прошлого века (1909 г.) профессор М. М. Протодьяконов сформировал концепцию понятия крепости горных пород как сопротивление разрушению сжатием и предложил их классификацию по выбранному признаку. С появлением и распространением вращательного бурения скважин с применением шарошечных долот, при котором разрушение горных пород осуществляется вдавливанием вооружения, возникла необходимость использования механических характеристик горных пород, получаемых аналогичным методом — вдавливанием. С этой целью изучены деформационные и другие физические свойства горных пород, из которых выделены в основные твердость; предел упругости, названный условно пределом текучести; модуль упругости; пластичность; коэффициент пластичности; удельная работа разрушения, а также абразивность и коллекторские свойства (пористость и проницаемость).

Определяющим видом деформации в процессе бурения скважин шарошечными долотами принято считать вдавливание зуба в массив горной породы на забое скважины. Поскольку прочность материала зависит от вида деформаций, а также с учетом условий напряженного состояния в процессе вдавливания, за основную прочностную характеристику принята твердость, т. е. сопротивление вдавливанию. Измерение твердости горных пород методами, применяемыми для металлов (Роквелл, Виккерс, Бринелль и др.), некорректно, поскольку ими можно измерить только агрегатную твердость тонкозернистых материалов с размерами зерен меньше 0,01 мм.

При простых видах деформации (растяжении, сжатии, изгибе) пластические свойства горных пород выражены слабо, и процесс разрушения протекает без ярко выраженной пластической деформации. Кроме того, горные породы в своем большинстве, помимо пластических, обладают упругими свойствами и хрупкостью. Вдавливание индентора в такие породы сопровождается хрупким разрушением с выколом некоторого объема, а при дальнейшем нагружении объем лунки дискретно увеличивается (так называемые скачки разрушения). Исходя из этого, за критерий твердости горных пород принята нагрузка (при заданной площади контакта), соответствующая пределу прочности.

В соответствии с предложенным Л. А. Шрейнером методом испытаний пород на твердость [1], на установке УМГП-3 непрерывным вдавливанием штампа диаметром 2-5 мм в образец горной породы цилиндрической формы диаметром и высотой по 40-50 мм с плоскопараллельными шлифованными торцовыми поверхностями снимают график зависимости деформации 5 от нагрузки Р. Нагружение ведут до разрушения горной породы под штампом. По полученным графикам устанавливают характеристики горных пород, которые заложены в основу их классификации. Некоторые характеристики вычисляют по известным зависимостям, например, модуль Юнга пересчитывают через коэффициент Пуассона. Твердость по штампу рш (МПа) делит все породы на три группы: мягкие, средние, твердые. Каждая группа, в свою очередь, разделена на четыре категории (табл. 1).

Таблица 1. Классификация горных пород по твердости методом вдавливания штампа

Группа

|

Категория |

Твердость по штампу рш, МПа |

|

I (мягкие) |

1 |

<100 |

|

2 |

100-250 | |

|

3 |

250-500 | |

|

4 |

500-1000 | |

|

II (средние) |

5 |

1000-1500 |

|

6 |

1500-2000 | |

|

7 |

2000-3000 | |

|

8 |

3000-4000 | |

|

III (твердые) |

9 |

4000-5000 |

|

10 |

5000-6000 | |

|

11 |

6000-7000 | |

|

12 |

>7000 |

К I группе твердости относятся в основном высокопластачные и сильнопористые породы;

во II входят преимущественно породы класса пластично-хрупких — алевролиты, известняки, ангидриты, доломиты и песчаники;

в III — породы в основном из класса хрупких — изверженные и метаморфические (из пород, разбуриваемых при строительстве скважин на нефть и газ, в эту группу входят кремни, кварциты, а также окремнелые разновидности известняков и доломитов).

Кроме методики [1], практикуют упрощенный метод I определения твердости, предложенный Л. И. Бароном и Л. Б. Глатманом. Поверхность образца, в которую вдавливают штамп диаметром 2-5 мм, подвергают околке или обдирке на абразивном круге без обработки шлифованием. За характеристику породы принята контактная прочность кр (МПа), соответствующая пределу прочности на вдавливание, но по абсолютной величине значительно меньше твердости по штампу. По контактной прочности горные породы разнесены в шесть категорий; слабые (до 400 МПа); ниже средней крепости (400-650 МПа); средней крепости (650-1250 МПа); крепкие (1250-2450 МПа); очень крепкие (2450-4500 МПа); крепчайшие (более 4500 МПа). При испытании пород на прочность используют также методы соосных пуансонов и методы дробления. По методу соосных пуансонов устанавливают временное сопротивление сжатию раздавливанием диска из образца горной породы, диаметр которого значительно больше диаметра сжимающих его пуансонов. Метод занимает промежуточное положение между испытаниями на одноосное сжатие и вдавливание.

В горной промышленности для характеристики механических свойств горных пород по-прежнему широко используют коэффициент крепости по шкале проф. М, М. Протодьяконова — f=σcж/100. В шкале относительной крепости горных пород за единицу (f = I) выбрана порода с временным сопротивлением одноосному сжатию 10 МПа при раздавливании на прессе кубика из этой породы. Все горные породы разделены на десять категорий с коэффициентом крепости от f = 20 у первой категории (наиболее крепкие, плотные и вязкие кварциты, базальты и др.) до f= 0,3 для десятой (плывуны, разжиженный грунт и т. п.). Чтобы в какой-то мере учитывать динамику процесса разрушения при определении прочностной характеристики породы, М. М. Протодьяконовым был предложен метод толчения, согласно которому образец породы разбивают на куски размером 15-20 мм в поперечнике; из них отбирают пять проб (по пять кусков в каждой), пробу помещают в стальной стакан и толкут, сбрасывая на нее 3-15 раз с высоты 0,6 м груз массой 2,4 кг с плоским основанием диаметром 66 мм. Все пробы толченой породы просеивают через сито с отверстиями 0,5 мм, просеянный материал замеряют объемо-мером с отсчетом по его шкале. Показатель динамической прочности породы fд определяют по формуле fд = 20л/I, где n — число сбрасываний груза; / — высота столбика раздробленной породы, мм.

Использование колоссального объема экспериментального материала для исследования механических свойств горных пород и оценки сопоставимости условий проведения горных выработок привело к необходимости установления корреляционных связей между прочностными характеристиками горных пород, полученных различными методами испытаний. Примером достаточно хорошей корреляции прочностных показателей в методе определения контактной прочности может служить рекомендация Л. И. Барона использовать соотношение рк = 0,62 рш. Для метода соосных пуансонов вполне приемлемо корреляционное соотношение: σсж = рш/12. Разрушение небольших образцов горной породы, включая разрушение по методу М. М. Протодьяконова, корре-лируется соотношением; σсж = рш/16. Исследованиями [2] установлено, что коэффициент корреляции во многом зависит от литологических и петрографических особенностей горных пород. Например, соотношение твердо-стей по штампу (рш) и по методу толчения М. М. Протодьяконова имеют вид; для известняка — рш =15 fд + 30; для доломита — рш =13,2 fд + 64.

Значимой для выбора режима бурения механической характеристикой является пластичность горных пород. Ее величину устанавливают одновременно с твердостью в процессе испытания образцов породы вдавливанием штампа, по графику зависимости деформации 5 от нагрузки р (см. рисунок). При этом выделяют три группы пород — хрупкие, пластично-хрупкие и высокопластичные.

Пластичность пород характеризуют коэффициентом пластичности Кп — отношением всей работы до хрупкого разрушения породы к работе упругих деформаций. Для хрупких пород Кп = 1 (поз. а на рисунке), пластично-хрупких — Kп = S0ABC / S0KE (поз. б на рисунке), где S — площади соответствующих фигур. Кп высокопластичных пород весьма велик и принимается стремящимся к бесконечности (поз. в на рисунке). Такие породы характеризуют, как правило, модулем упругости (Е) и пределом текучести (Ро), который принимают за твердость.

Диаграммы деформаций и разрушения упругохрупких (а), пластично-хрупких (б) и высокопластичных (в) пород в зависимости от нагрузки (δ*, р* — деформации и нагрузки в момент разрушения горной породы)

По начальному участку графиков, в котором нагрузка и глубина погружения штампа прямо пропорциональны, определяют модуль деформации (С) при вдавливании:

С = Е |(1-μ2) = P|dδ, где Р — нагрузка на штамп; d — диаметр штампа; δ — погружение штампа, соответствующее изменению нагрузки от нуля до Р; μ — коэффициент Пуассона. Если для испытываемого образца коэффициент Пуассона известен, то модуль Юнга вычисляют через него. В приближенных расчетах модуля Юнга коэффициент Пуассона принимается μ = 0,25. По коэффициенту пластичности все горные породы разнесены в шесть категорий:

|

Категория 1 2 3 4 5 6 1 1-2 2-3 3-4 4-6 6-∞ |

По модулю Юнга горные породы разделены на восемь категорий:

|

Категория 2 3 4 5 6 7 8 Е-10-2, МПа < 25 25-50 50-100 100-50 250-500 500-750 750-1000 >1000 |

К основным механическим характеристикам горной породы отнесена ее абразивность, под которой понимают способность изнашивать материал, в том числе тот, из которого изготовлен бурильный инструмент и вооружение долота.

Для определения абразивности горной породы проводят испытания по замеру объема или массы металла, изношенного в процессе трения в принятых для выбранного метода условиях. В отечественной практике наиболее известен метод, предложенный Л. А. Шрейнером и заключающийся в оценке износа эталонного кольца испытуемым образцом горной породы в ходе его вращения. Кольцо прижимается боковой цилиндрической поверхностью к горизонтальной поверхности образца и вращается вокруг своей оси с одновременным поступательным перемещением образца относительно кольца. Объем изношенного материала кольца при перемещении образца на один метр представляет уровень абразивности горной породы (табл. 2). Метод позволяет приближенно моделировать изнашивание породоразрушающего инструмента, работающего в циклическом взаимодействии с горной породой.

Таблица 2. Сравнительная характеристика абразивности горных пород

|

Минералы и горные породы |

Износ стали эталонного кольца, см3/м |

|

Гипс |

0,04 |

|

Известняк, доломит |

0,18-0,27 |

|

Халцедон |

0,32 |

|

Кварц |

0,53-0,58 |

|

Кварцит |

0,60-0,62 |

|

Корунд |

1,7 |

В методе Л. И. Барона и А. В. Кузнецова абразивность определяют истиранием обоих торцов стального стержня-эталона диаметром 8 мм о необработанную поверхность образцов породы с постоянной частотой вращения стержня 6,7 с-1 и осевой нагрузкой 150 Н в течение 600 с. Все горные породы по этому методу разбиты на восемь классов с показателями абразивности от а < 5 мг -весьма малоабразивные породы (известняк, мрамор, апатит, каменная соль и др.) до а > 90 мг — в высшей степени абразивные (корундсодержащие) породы.

Метод определения абразивности горных пород ЦНИГРИ (предложенный Н. И. Любимовым) основан на установлении потери массы эталонного материала (шариков свинцовой дроби) в результате его истирания раздробленной породой (размер фракции не более 0,5 мм), полученной толчением при определении ее динамической прочности. Метод реализуют на приборе ПОАП-2М одновременно с определением динамической прочности горных пород. По показателю абразивности (ас) все горные породы разделены на 6 групп:

|

Группа 1 2 3 4 5 6 ае 0,5 0,5-1 1-1,5 1,5-2 2-2,5 2,5-3 |

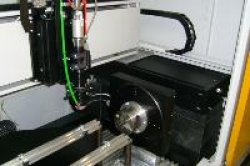

Во ВНИИ методики и техники разведки разработан прибор ПОБ-1, предназначенный для исследования бури-мости, абразивности и механической обрабатываемости горных пород путем анализа акустико-эмиссионных колебаний, возникающих при разрушении горной породы, и активной мощности, реализуемой при разрушении горной породы вращающимся алмазным кругом.

Связь абразивности горных пород с ее твердостью неадекватна: у однородных пород она пропорциональна, у неоднородных — разная. Например, твердость песчаника существенно зависит от структуры и текстуры цементирующей компоненты и незначительно — от выкрашивающихся зерен. Более быстрое изнашивание мягкого цементирующего карбоната в процессе стирания делает высокопрочные зерна кварца определяющими в установлении абразивности. Известковистый песчаник с содержанием, например, обломков кварца более 20 % превосходит по абразивности кварцит.

Выбор рационального вооружения и типоразмера долот заводами-изготовителями и потребителями обосновывается, как правило, результатами испытаний опытных и анализа работы серийных долот. Что касается критериев выбора по механическим свойствам горных пород, то применительно к бурению скважин шарошечными долотами показатели твердости, если они известны, можно использовать, поскольку каждый типоразмер конструктивно предназначен для разбуривания пород конкретной твердости: от «М» для мягких пород, «С» — средней твердости, «Т» — твердых, до «К» и «ОК» — крепких и очень крепких пород:

|

Категория твердости пород по штампу 1,2,3 4,5 6,7 8,9 10,11,12

Тип долота М С Т К О К |

Помимо выбора типа, существует потребность в установлении рационального режима эксплуатации долота. В первом приближении достаточно определиться с нагрузкой на долото G и частотой его вращения n. При проектировании режимов бурения ряд исследователей рекомендуют выбирать осевую нагрузку G (кгс) из соотношения G ≥ aFKрш, где а = 0,3 : 1,59 [2]; FK — площадь контакта, мм2; рш— твердость по штампу, кгс/мм2.

Показатели пластичности влияют на выбор частоты вращения долота, поскольку рост пластичности горных пород в исследованиях по разрушению единичным зубом при динамическом нагружении указывает на увеличение времени, необходимого для реализации разрушающей нагрузки. Экспериментальными исследованиями и стендовым бурением установлено [3, 4], что пластические свойства пород оказывают значимое влияние на эффект их разрушения при разных скоростях деформирования и на зависимость V ( n ) скорости бурения от частоты вращения долота.

Показатель удельной объемной работы разрушения пород применим исключительно в моделировании элементов процесса бурения, например, при установлении наиболее эффективной рабочей поверхности вооружения. Опыты по вдавливанию штампа разной формы хорошо согласуются с результатами исследований по выбору рабочей поверхности вооружения долота [5], рациональной формы периферийного вооружения [6], дискового вооружения долот [7].

Принятое деление горных пород по механическим свойствам на группы, категории, классы и т. д. легко реализуемо в горнорудной и угольной промышленности, так как расстояние между скважинами составляет первые десятки метров, и разрез этих скважин глубиной 60 м относительно стабилен и сопоставим, а забор образцов для испытаний не представляет особого труда. При этом выбор типа долот по твердости пород более затратен, чем по статистическому сравнению показателей бурения. В бурении на нефть и газ проблема установления аналогичных характеристик горных пород усложнена поступлением необходимого для испытаний керна, однако созданные методики и специальные портативные приборы позволяют исследовать механические свойства разбуриваемых горных пород по выносимому из скважины шламу непосредственно на буровой установке [8].

Величина нагрузки на долото, рассчитываемая по формуле G ≥ aFKp ш(см. выше), в условиях глубокой скважины, как правило, физически недостижима, а пересчет на эти условия громоздок, так что выбор ее по статистике отработки долот или по модели бурения в виде зависимости V ( G , n ), устанавливаемой в процессе бурения скважины, становится более удобным.

Сочетание параметров нагрузки на долото с частотой его вращения так или иначе обусловлено свойствами породы и принимается в соответствии с гиперболической диаграммой, где большей нагрузке на долото, необходимой для разбуривания твердой породы, соответствует меньшая частота его вращения, и наоборот.

В целом в настоящее время изучение физических свойств горных пород по самым разным причинам носит сугубо теоретический характер, в том числе по причине использования простейшего оборудования без достаточного обоснования конечной цели исследований и применимости результатов в практическом бурении. Если 30-40 лет назад в испытаниях горных пород еще соблюдалось некое подобие работы шарошечных долот первых конструкций, то в результате их существенного совершенствования это подобие практически утрачено. Появление на российском рынке высококачественного бурового оборудования, инструмента и долот известных зарубежных фирм-производителей не только показало образцы новых возможностей бурения скважин, но и стимулировало отечественных производителей к созданию шарошечных долот повышенной в 2-3 раза и более стойкости, при использовании которых устаревшие методы испытаний образцов пород уступили статистическим исследованиям механических свойств пород и текущих режимов бурения скважин. Зародившиеся в 1970-х годах исследования и разработки методов определения свойств пород по выносимому из скважин буровому шламу в начале 1990-х годов были прерваны.

Констатируя отставание