Молодые исследователи из Пермского Политеха разрабатывают технологию, которая позволит усовершенствовать металлы и сплавы для машиностроительной и аэрокосмической отрасли. Уникальность пермской разработки состоит в том, что она позволит изменять свойства металлов, экономично расходуя материалы для "напыления" покрытий.

– Для того чтобы получить металлы и сплавы с уникальными свойствами, сейчас используют различные методы нанесения покрытий. Но применение многих из них ограничено высокой стоимостью оборудования, габаритами изделий, необходимостью механической обработки после нанесения, высокими потерями напыляемого материала, низкой эффективностью и другими факторами, – рассказывает магистрант механико-технологического факультета Пермского Политеха по направлению "Машиностроение" Иван Овчинников.

Пермские исследователи предложили использовать микролегирование совместно с плазменной обработкой. В процессе поверхность металла изменяется под действием "бомбардировки" напыляемым материалом. Технология позволит "улучшать" характеристики металлов и придавать им уникальные свойства, минимально расходуя материал при напылении. При этом процесс можно легко автоматизировать. Кроме того, разработку можно будет использовать при любых габаритах изделий.

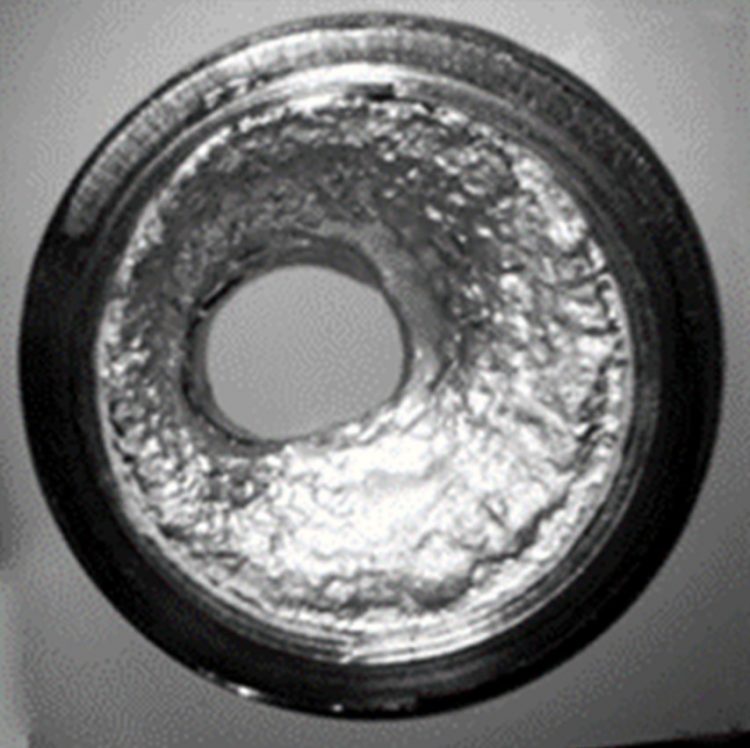

Технология позволит изменять поверхность металлов, повышать их устойчивость к коррозии и износостойкость, считает исследователь. Разработчики уже провели серию исследований по определению скорости разрушения напыляемого материала и определили эффективность процесса. Они установили долю перенесенного материала на подложку и исследовали, как расстояние от плазмотрона до подложки влияет на ширину напыляемых дорожек. Для этого они сравнили процессы плазменной обработки медных, алюминиевых и стальных образцов. Ученые выяснили, что для медных катодов процесс распыления устойчив в диапазоне тока от 50 до 150 А, а для образцов, выполненных из стали и алюминия, оно наблюдается лишь в пределах 50 А. Применение тока большей силы вызывает оплавление. Исследователи также установили наиболее эффективное расстояние для нанесения покрытий – от 5 до 10 мм от плазмотрона до материалов.

Сейчас разработчики изучают, как формируются покрытия и появляются уникальные свойства металлов. Затем исследователи изучат влияние технологических факторов на усовершенствованные металлы. По словам разработчиков, технология будет перспективна для внедрения на предприятиях машиностроительной и аэрокосмической отрасли.