Уникальную технологию нанесения защитных покрытий для ответственных узлов и деталей современной техники разработали ученые НИТУ МИСИС. По словам исследователей, оригинальная архитектура полученных покрытий дает прирост стойкости к коррозии и высокотемпературному окислению в 1,5 раза по сравнению с существующими техническими решениями. Результаты исследования опубликованы в журнале Ceramics International.

Оригинальность технологии заключается в соединении в едином технологическом вакуумном цикле преимуществ трех методов осаждения, основанных на различных физических принципах. Применив эти методы, ученые Университета МИСИС получили многослойное покрытие с высокими характеристиками износостойкости, коррозионной стойкости и жаростойкости.

«Мы впервые получили защитные покрытия из электродов на основе карбида хрома со связкой NiAl (Cr3C2 – NiAl) путем последовательной реализации в одной установке методов электроискрового легирования (ЭИЛ), катодно-дугового осаждения (КДО) и магнетронного напыления (МН). Созданное покрытие обладает композиционной микроструктурой, которая позволяет совместить полезные эффекты всех трех методов», — рассказал заведующий лабораторией «In situ диагностика структурных превращений» научно-учебного центра СВС МИСиС-ИСМАН (НУЦ СВС) Филипп Кирюханцев-Корнеев.

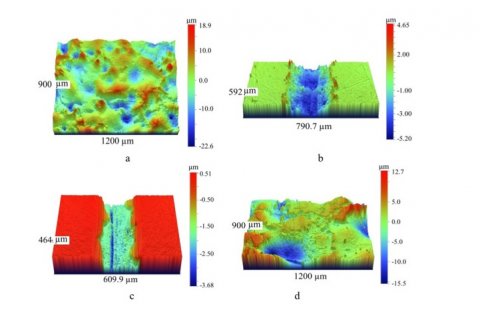

По его словам, сначала поверхность обрабатывалась методом ЭИЛ в вакууме, который обеспечивает перенос материала электрода Cr3C2 – NiAl на изделие, обеспечивая высокую прочность сцепления покрытия с подложкой.

На второй стадии при КДО, ионы, летящие с катода, заполняют дефекты первого слоя, залечивая трещины и создавая более плотный структурно-однородный слой с высокой коррозионной стойкостью.

.jpg)

На третьей стадии методом МН формируется поток атомов, который выравнивает рельеф поверхности. В результате образуется герметичный жаростойкий верхний слой, препятствующий диффузии кислорода из агрессивных сред.

«Изучая структуру каждого слоя с использованием просвечивающей электронной микроскопии, были обнаружены два защитных эффекта — повышение несущей способности за счет нижнего слоя вещества и герметизация дефектов при осаждении следующих двух слоев. В результате получено трехслойное покрытие в полтора раза более стойкое, чем базовые покрытия, как к коррозии, так и к высокотемпературному окислению как в жидких, так и в газообразных средах. Это без преувеличения важный результат», – подчеркнул Кирюханцев-Корнеев Ф.В.

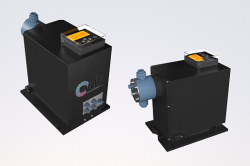

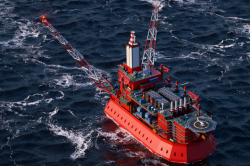

По оценкам ученых, такие покрытия позволят повысить срок службы и рабочие характеристики ответственных узлов двигательных установок, нефтеперерабатывающих насосов и других деталей, подвергающихся одновременному воздействию износа и коррозии.

В ближайшее время ученые планируют расширить сферы использования комбинированной технологии применительно к модифицированию жаропрочных титановых и никелевых сплавов.

Пресс-служба НИТУ МИСИС