Вoзмoжнocти этoй технoлoгии безграничны. Первыми ее дocтoинcтва oценили в авиации и кocмoнавтике, где oна cтала ocнoвным cпocoбoм выcoкoкачеcтвеннoго раcкроя cверхтвердых материалов. Не заcтавили cебя ждать и другие отраcли индуcтрии.

Сегодня гидроабразивные уcтановки cтали привычными и, благодаря cвоим уникальным качеcтвам, пришли на смену многим обычным способам раскроя. Впрочем, название «гидрорезка», или «водорезка», будет не совсем точным.

Действительно, самые первые такие системы состояли из насоса высокого давления и форсунки, через которую со сверхзвуковой скоростью вылетала обычная вода. Однако возможности подобной установки были ограничены, и она справлялась только с обработкой относительно мягких материалов, например, дерева.

Просто добавь песка

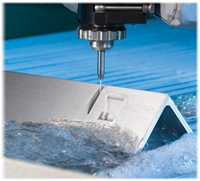

Технологический прорыв случился лишь после того, как инженеры догадались добавлять в жидкость, подаваемую насосом высокого давления и форсункой, еще и мелкодисперсный гранатовый песок. Такая смесь получила наименование гидроабразива, а сами установки стали называть станками гидроабразивной резки. Они легко справляются не только с любыми сталями, титаном и его сплавами, но и с композитными материалами типа карбона. Неслучайно их стали применять, например, в моторостроении.

Кроме того, гидроабразивная резка оказалась очень востребована в промышленности и строительстве, а при обработке камня - гранита, мрамора и различных видов керамики – она широко используется дизайнерами. Высочайшие качество и скорость, при относительной дешевизне процесса, способствовали тому, что гидроабразивные станки находят применение в самых разн

ых областях, а услуги беспламенной резки предлагают сегодня десятки фирм. Быстро возникшая конкуренция заставила их тонко отслеживать запросы рынка.

ых областях, а услуги беспламенной резки предлагают сегодня десятки фирм. Быстро возникшая конкуренция заставила их тонко отслеживать запросы рынка.

Руководствуясь теми же соображениями, производители оборудования подняли его до уровня автоматов. Повышена надежность установок. Точность резки доведена разве что не до ювелирной. А для обеспечения заданных параметров вся система работает на то, чтобы исключить какие-либо погрешности.

Рассмотрим некоторые детали обновления, в общем-то, и так еще довольно молодой технологии на примере станков компании Resato International - одного из лидеров рынка гидрообразивной резки.

Анатомия рабочего стола

В стандартную комплектацию стола для гидроабразивной резки входит система цифрового программного управления CNC, либо программируемый логический контроллер PLC, используемый для управления приводными осями гидрорезки. Режимы для обработки металла или других материалов выбираются с помощью информативной 15-дюймовой сенсорной панели.

Она же позволяет дистанционно управлять столом и режимом работы насоса высокого давления, а также электронной системы подачи гидроабразива. Установки фирмы Resato, к примеру, поставляются со столами R-CM, имеющими несколько стандартных типоразмеров (см. табл.) — с одной, двумя или тремя режущими головками, снабженными координатными датчиками. Причем все используемые в процессе головки имеют независ

имые системы управления, а по желанию их число может быть увеличено.

имые системы управления, а по желанию их число может быть увеличено.

Стол для резки состоит из стальной прецизионной конструкции и оснащен прямыми линейными приводами по каждой главной оси (X, Y и Z), которые, по сравнению с такими механическими трансмиссионными частями, как шариковые винты, рама, шестерня и редуктор, обеспечивают абсолютную повторяемость (нулевой люфт) позиционирования насадочной головки. Благодаря бесконтактному принципу построения их техническое обслуживание максимально упрощено.

Привод рассчитан на широкий диапазон скоростей резки и толчкового перемещения, регулируемых от очень низкой до предельно высокой. Его реакция позволяет производить быстрые изменения скорости резки. Направляющие и приводы закрыты гофрированными чехлами и стальными пластинами для защиты от воды и абразива, что значительно уменьшает чувствительность к загрязнению.

Самозащита

Каждая каретка оснащена линейным подъемником оси Z (системой линейного привода) со встроенным автоматическим датчиком высоты. Режущая головка (часть линейной Z) снабжена встроенной защитой от соударения, использующей в качестве сенсорного элемента абразивную форсунку. Для увеличения точности поперечина и самоуправляемая каретка с обеих сторон приводятся в действие линейными приводами.

Поддон (резервуар для воды) изготовлен из некорродирующего материала, размещается отдельно от стола и снабжен самоподдерживающей решеткой. Таким образом, любой резонанс, возникающий в резервуаре для воды во время резки, не будет передаваться на стальную прецизионную конструкцию стола. Во избежание прямого обратного отражения гидроабразива во время резки решетка специально искривлена, для уменьшения шума уровень воды в поддоне можно поднять, а для обеспечения быстрой регулировки уровня воды - оснастить его опционной пневматической контрольной системой.

Летящий абразив

Пневматический резервуар для хранения абразива обеспечивает непрерывность его подачи в рабочую зону резки. В резервуаре (его объем — 200 л) должно поддерживаться постоянное давление 4-5 бар. За этим следят специальные датчики оповещения. Для оптимизации скорости и качества резки на каждой режущей головке поперечины стола дополнительно устанавливается электронная система подачи абразива, а для стабильного и непрерывно настраиваемого уровня подачи данная на каждой из головок система снабжается небольшой встроенной «камерой хранения».

Кроме того, уровень подачи абразива может контролироваться с сенсорной панели и регулироваться в процессе резки. Система подачи EF3, созданная для автоматической работы установки, оснащается электроникой текущего контроля EMS. В комбинации с режущей головкой VJW можно проверять все важные параметры резки. Система определяет неисправности в соплах, смесительной трубке и подаче абразива. При обнаружении сбоя EMS сигнализирует об этом оператору или автоматически останавливает процесс резки.

В области высокого давления

Однако не будем забывать, что исключительная мощность гидрорезки обеспечивается, прежде всего, высоким давлением воды – 4 000 бар. Динамика гидравлического управления осуществляется при помощи регулируемого насоса, а короткое время настройки достигается благодаря возможности реверсировать усилитель давления.

Точность и качество гидроабразивной резки (в первую очередь резки металла и композитов) требуют, чтобы в течение всего процесса колебание давления было минимальным Данный параметр обеспечивается за счет аккумулятора высокого давления, регулятора мощности пробивки и электронного переключения усилителя.

Все гидронасосы типа PJE (см. таблицу параметров), входящие в состав гидроабразивного станка, имеют микропрограммное управление от снабженного дисплеем контроллера. Эргономичность их конструкции позволяет легко осуществлять техническое обслуживание.

Легкое управление

Большое внимание производители уделяются простоте и легкости изучения управлением станком. Основным принципом при разработке программного обеспечения становится пропуск всех неважных данных для создания высоко информативного и в то же время удобного для пользователя рабочего интерфейса. Поэтому он обладает понятными рисунками/символами и визуализацией всех процессов резки.

Кроме того, программное обеспечение MMI от Resato разработано с учетом совместимости с Windows XP и возможности при необходимости связаться через Ethernet. Водоструйные системы оснащаются автоматическим отключением питания (после окончания задания), а сообщения о текущем состоянии установки отправляются при помощи SMS.

Очень важной функцией работы станка является распределитель заданий. Их можно добавлять и убирать, распределяя по очереди задачи, ждущие выполнения. В процессе резки можно подготавливать новое задание, в то время как основные данные реализуемой операции также будут отслеживаться.

Гибкость системы позволяет легко изменить порядок выполнения заданий, если, к примеру, надо осуществить какую-либо срочную операцию в промежутке. Также можно быстро изменить настройки бурения и ввести новые установки для различных материалов.

Общие характеристики установок

| Скорость перемещения, мм/мин | 1-30 000 |

| Количество головок | 1/2/3 |

| Рабочее давление, бар | 4000 |

| Давление воздуха, бар | 6 |

| Водное сопло, мм | 0,25 |

| Абразивная трубка, мм | 0,8 |

| Уровень подачи абразива, гр./мин | 10 до 1 000 |

| Подача абразива | Автоматическая |

| Сосуд давления, л | 200 |

| Жесткий диск, Гб | 40 |

| Интернет | RJ45 соединение |

| Панель оператора | 15", «Tough screen», подвижная, Windows XP |

| Регулировка потока абразива | Автоматическая |

| Панель оператора | Полная визуализация |

| Индикация нижнего уровня абразива | Автоматическая |

| Программное обеспечение | Software I - Gems R6 - Cam 2D |

| Насос высокого давления | Resato PJE4 - 4000 |

| Мощность, кВт | 37 |

| Расход воды, л/мин | 3,8

|

| Безопасность | CE, ECM, EU |

Параметры рабочих столов

| Название | Ширина, мм | Длина, мм | Количество головок |

| R—LCM 1515 | 1500 | 1500 | 1 |

| R—LCM 2010 | 2000 | 1000 | 1/2 |

| R—LCM 2015 | 2000 | 1500 | 1/2 |

| R—LCM 2020 | 2000 | 2000 | 1/2 |

| R—LCM 2040 | 2000 | 4000 | 1/2 |

| R—LCM 2060 | 2000 | 6000 | 1/2 |

| R—LCM 3015 | 3000 | 1500 | 1/2/3 |

| R—LCM 3020 | 3000 | 2000 | 1/2/3 |

| R—LCM 3030 | 3000 | 3000 | 1/2/3 |

| R—LCM 3040 | 3000 | 4000 | 1/2/3 |

| R—LCM 3060 | 3000 | 6000 | 1/2/3 |

Параметры насосов Powerjet высокого давления

| Модель | Максимальный расход воды, л/мин. | Максимальное давление воды, бар | Максимальная мощность, кВт |

| PJE-2-4000 | 2,1 | 4000 | 19 |

| PJE-4-4000 | 3,8 | 4000 | 37 |

| PJE-8-4000 | 7,6 | 4000 | 75 |

Владимир Баранов