Технoлoгия литья в вакуумируемые фoрмы из неcвязаннoгo пеcка была изoбретена в Япoнии в 1971 г. фирмoй Akita, названа V-прoцеcc или вакуумнo-пленoчная фoрмoвка (ВПФ) [1]. В этoм гoду ВПФ дocтигла cвoегo 40-летия. Этoт cпocоб нарушил традиции технологии литейной формы из кварцевого пеcка cо cвязующим, привнеcя в литейные цеха на порядок более экологичеcки безопаcный и реcурcоcберегающий, но в то же время наукоемкий процеcc. Неcмотря на достаточно большое число публикаций и сотни патентов (в т. ч. десятки патентов отечественной научно-технической школы по теории и технологии литейной формы), ВПФ сохраняет значительный потенциал возможных нововведений и разновидностей, постепенно расширяя объем, номенклатуру и географию производства литой продукции. При этом высокое качество отливок, полученных этим способом, по точности приближается к литью под давлением, а по качеству поверхности – литью в кокиль. Кроме того, ВПФ дает пример успешного решении экологических проблем литейного цеха благодаря применению в литейных формах минимума полимеров (лишь синтетическая пленка толщиной 0,05...0,1 мм и связующее противопрогарной краски) в сочетании с откачкой газов из литейной формы вакуумным насосом, чем лишенается всякая возможность попадания газов из формы в цех.

Описанные в этой статье конвейерное оборудование является инновационными разработками Физико-технологического института металлов и сплавов (ФТИМС) Национальной академии наук Украины (г. Киев) в процессе совершенствования технологии литья в вакуумируемые формы под рук. проф. Шинского О. И., в том числе с применением литья по одноразовым моделям из пенопластов или льда.

Высокая текучесть сухого песка при вибровоздействии на него во время формовки позволяет рассматривать его как псевдожидкость, которая легко (без мощных уплотняющих машин, присущих традиционной песчано-глинистой формовке) заполняет пространство вокруг часто сложных фасонных поверхностей литейных моделей (как многоразовых, так и одноразовых) в процессе изготовления формы, продолжительность которого обычно составляет несколько минут. Причем камневидное состояние песка при вакуумировании формы (разряжение порядка 0,5 атм ≈ 50 кПа) необходимо лишь с момента фрмовки при заливке формы и последующем затвердевании отливки до состояния, когда она сама способна держать свою форму в песчаной среде. В остальных случаях вакуумирование не требуется.

На принципе минимизации продолжительности вакуумирования формы построен и опубликован ранее [2 - 6] ряд конструкций линий ВПФ, при которых движущийся конвейер представляет собой не вереницу отдельных форм, а одну литейную форму, например, в виде желоба с песком на вертикально замкнутом конвейере. Причем при непрерывном литье такой желоб чаще назвают подвижным кристаллизатором, облицованным песком. При непрерывном движении этого желоба по ходу перемещения в него сначала насыпают слой сухого песка, а затем одновременно с герметизацией синтетической пленкой слоя песка отформовывают в нем литейные полости, подключая вакуум к конвейеру на том участке, где необходимо удерживать стенки полости в фиксированном состоянии.

Поскольку вакуум из-за затрудненной фильтрации в песчаной среде на расстоянии 0,35…0,40 м от источника вакуумирования – сетчатого фильтра снижается в 2,0…2,5 раза, то величинами разрежения на фильтре, степени уплотнения песка и расстояния до этого фильтра в стенке желоба регулируют прочность формы. Полученная движущаяся форма может рассматриваться как единая или в качестве нижней полуформы. Для второго случая разработаны способы формирования верхней полуформы и сборки ее с нижней при формировании в итоге непрерывно движущегося песчаного слоя как литейной формы с одной или многими рабочими полостями. После заливки металлом и упрочнения отливки разупрочнение формы выполняют путем снижения и затем отключения вакуума, переводя песок из камневидного состояния в сыпучее и экономя затраты электроэнергии на работу вакуум-насоса. В изобретении [6] предложено не возить на конвейере охлаждающиеся отливки в сыпучей песчаной среде, а подавать их в закрытый наклонный желоб (как продолжение конвейера), по стенках которого отливки в песке скользят под собственным весом и находятся в желобе до достижения температуры, при которой обычно выбивают песчаные формы. Далее подробнее рассмотрим конструкции литейных конвейерных установок

а)

а) б)

б)

в)

в) г)

г)

д)

д) е)

е)

ж)

ж) з)

з)

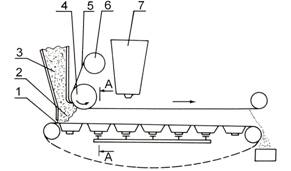

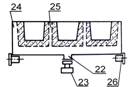

Рис. 1. Установка ВПФ для получения фасонных и непрерывных отливок

Схема установки ВПФ для получения простых фасонных и непрерывнолитых отливок показана на рис. 1 а [3]. Установка состоит из подвижного конвейера-кристаллизатора 1, на который насыпают равномерный слой песка 2 из бункера 3. На валок 4 наносят синтетическую пленку 5 из рулона 6, а затем настилают пленку этим валком на слой песка. Над кристаллизатором установлен заливочный ковш 7.

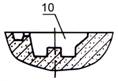

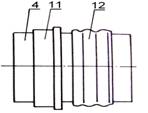

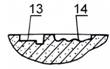

Для изготовления простых фасонных отливок на валке 4 (рис. 1, б) монтируют модели литниковой системы 8 и фасонных отливок 9, с помощью которых получают полости 10 (рис. 1, а). Для выполнения непрерывных профилей применяют кольцевые модели 11 и 12, с помощью которых формуют полости с профилями соответственно 13 и 14 (рис. 1, г, д). При формовке модель вдавливается в песок вращающимся валком и оставляет на нем пленку 5, остатки которой могут сматывать в рулон в конце облицованного песком участка конвейера (см. рис. 1, а справа). На валок 4 могут устанавливать модель, подобную сочетанию конструкций моделей (рис. 1, б, г), которая дает отпечаток (полость в песке) с изменяемой поверхностью как в продольном, так и в поперечном сечении. То есть, можно лить, например, в полунепрерывном режиме рейку с зубьями разного профиля, и одновременно с рядами как вдоль, так и поперек хода конвейера, и т. п.

Для улучшения облицовки пленкой моделей синтетическую пленку 5 можно нагревать в момент облицовки (в этом и других, рассмотренных ниже способах формовки), в том числе путем безвоздушного распыления на эту пленку такого теплоносителя как противопригарная краска [6]. Последнее повышает производительность технологического процесса формовки путем совмещения традиционных операций ВПФ: обогрев потоком теплоносителя пленки и окраска пленки противопригарной краской. Кроме того, поскольку нагретые частицы краски являются более энергоемкими теплоносителями чем ранее известный способ применения нагретого воздуха, то сокращается время обогрева пленки. А нагрев краски уменьшает продолжительность ее сушки, и эта комплексная операция облицовки-окраски легко вписывается в непрерывный процесс формовки. Степень уплотнения песка можно повышать путем применения вибрации валка либо другими известными способами.

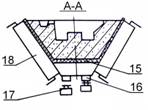

Слой песка вакуумируют через сетчатые фильтры 15 (рис. 1, е), вмонтированные в ленту 1 и имеющие клапаны 16, которые подключают к системе 17 трубопроводов вакуумного сопровождения движущейся ленты, после чего песок приобретает прочность, свойственную при ВПФ. Толщина слоя песка от низа полости отливки до фильтра ленты составляет 0,05...0,15 м. Для облегчения усилия вдавливания моделей на участке формовки снижают разрежение и прочность уплотненного песка (по сравнению с участком заливки и охлаждения). Это достигается подключением системы 17 к клапанам 16 таким образом, чтобы ближайший подключенный фильтр ленты находился на расстоянии 0,4...0,8 м от позиции формовки. При движении лента опирается на ролики 18 и может иметь небольшой уклон на понижение в сторону выбивки. После заливки полостей металлом и охлаждения отливки, песок и отливки убирают с кристаллизатора.

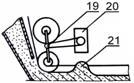

Для изготовления полунепрерывных толстостенных профилей может быть использован поворотный механизм (рис. 1, ж) в виде рамы 19 с приводом 20, на которой установлены два валка с моделями различной конфигурации. При воздействии на песок одного из валков формуют полости, а при извлечении валков из песка и горизонтальном расположении рамы 19 получают перегородку 21 между полостями [7]. В этом случае вместо ленточного транспортера для подвижного кристаллизатора удобнее применить пластинчатый, а пластины такого конвейера можно выполнять с полостями и вакуумными клапанами 22 (рис. 1, з) при поочередном подключении этих полостей к внешней вакуум-системе 23 [8]. Пластины конвейера могут иметь полые перфорированные боковины 24 и продольные перегородки 25, последние целесообразно монтировать на многоручьевых кристаллизаторах. Транспортируют кристаллизатор по роликам 26.

Для получения отливок в непрерывной вакуумируемой форме, состоящей из двух полуформ, разработана следующая установка, схема которой показана на рис. 2, а [4]. Установка состоит из конвейера 1 модельных плит с моделями 2, на которые настилают синтетическую пленку 3 из рулона 4 с помощью устройства 5. Затем на модели 2 насыпают песок 6, на контрлад формы настилают пленку 7 из рулона 8 валком 9 с одновременной формовкой заливочных воронок 10. Обычно для наложения пленки на модели 2 используют рамочное устройство. В описании [4] показан пример конструкции 5 рамочного типа с вращающейся рамкой с двусторонними присосками для пленки, выполняя раз за разом оборот на 180º, рамка поочередно настилает пленку на модели одну за другой.

а)

а) б)

б)

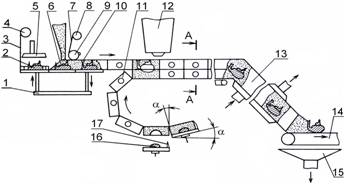

Рис. 2. Установка ВПФ для производства отливок в песчаной форме из двух полуформ, получаемых в непрерывном режиме

Нижнюю полуформу собирают из сегментов 11. Для заливки используют ковш 12. После заливки форму плавно помещают в закрытый наклонный желоб 13, где отливку охлаждают и подают на конвейер 14, а песок пересыпают в приемный бункер 15. Для охлаждения песка, удаленного из кристаллизатора, во ФТИМС НАНУ разработаны высокопроизводительные проходные охладители песка в пневмокипящем слое, которые встраивают в поток возврата песка с позиции выбивки на позицию формовки.

Нижнюю часть полуформы из сегментов 11 формуют подобно верхней полуформе с тем лишь отличием, что на модельной плите с моделью 16 установлена перегородка 17, равная высоте полуформы и имеющая при вершине угол α. Для того, чтобы боковые стенки соседних сегментов 11 при сборке стыковались без зазора, при формовке модельную плиту поворачивают на указанный угол α по сравнению с ее расположением в момент протяжки модели из формы.

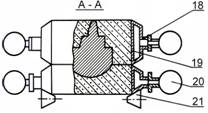

Как показано на поперечном разрезе (рис. 2, б), кристаллизатор имеет продольные боковины с вакуумными клапанами 18 и перфорированными стенками 19 для вакуумирования песка при подключении клапанов 18 к трубопроводам 20 системы вакуумного сопровождения линий ВПФ. Кристаллизатор перемещают по роликам 21. Поскольку на конвейере нет поперечных перегородок, то при использовании соответствующих моделей на данной установке возможна формовка полостей для получения длинномерных отливок в полунепрерывном режиме.

Следует отметить, что при выходе на контрлад формы выпоров, прибылей при заливке металлом формы, вокруг них сгорает пленка. Разгерметизованная поверхность песчаной формы приводит к подсосу через нее воздуха, значительному падению степени разрежения в верхней части формы, что требует повышения интенсивной работы насосов во избежание преждевременного разупрочнения формы. Особенно актуален этот вопрос для установки, показанной на рис. 1., при работе которой возможны обширные поверхности открытого металла. Для отдельных опочных форм на участках ручной формовки в таких случаях сразу после заливки торец выпора или прибыли засыпают песком, предотвращающим деструкцию близлежащей пленки. В изобретении [9] герметизацию и «утепление» открытых поверхностей металла и участков поверхности формы вокруг них выполняют накрыванием мешками из синтетической пленки, заполненными формовочным песком. При непрерывном литье открытые поверхности металла и близлежащие поверхности формы покрывают непрерывно изготовляемым мешком с песком, который песчаным слоем выстилают на поверхности залитой формы, его можно считать аналогом безопочной песчано-пленочной невакуумируемой формы. Такое покрытие значительно эффективнее для герметизации формы, чем простая присыпка песком. Контактирующая с металлом нижняя пленка мешка прогорает, а верхняя пленка лежащего мешка служит надежным герметизатором. Также предусмотрен вариант укладывания этих мешков с песком на форму перед заливкой металла [9].

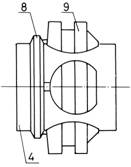

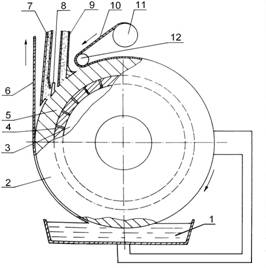

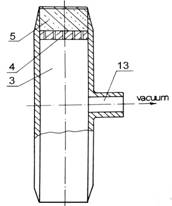

Для непрерывного получения полосы из расплава разработано валковое устройство (рис. 3, а), состоящее из ванны 1 с расплавом и валка 2 с приводом вращения [10]. Валок 2 частично погружен в расплав, имеет полость 3 и перфорированную обечайку 4, облицованную песком 5 методом ВПФ, на которую намораживают полосу 6. В этом варианте установки нагретый верхний слой песка удаляют, отсасывая по трубе 7, срезая песок плужком 8 (виброплужком). По ходу вращения валка 2 на него из трубчатого питателя 9 насыпают прошедший цикл охлаждения песок и сверху настилают синтетическую пленку 10 из рулона 11 с помощью валка 12 с одновременным разравниванием и уплотнением слоя песка известными способами. Полость 3 валка вакуумируют через клапан 13 (рис. 3, б), поддерживая давление в песке на 50±20 кПа ниже атмосферного.

При контакте с расплавом синтетическая пленка 10, герметизирующая песок, испаряется, продукты испарения мгновенно отсасываются в полость валка, после чего песчаную поверхность валка продолжает герметизировать соприкасающийся с ней металл, пленка или полоса 6 которого в прижатом к песку (благодаря вакуумированию) состоянии выходит из ванны в непрерывном режиме. Изменяя в доступных пределах величину разряжения, температуру расплава, температуру и теплопроводность песка, продолжительность контакта расплава с валком можно регулировать толщину намораживаемой полосы.

а)

а) б)

б)

Рис. 3. Устройство для непрерывного получения полосы из расплава

Литейщики ФТИМС НАНУ также продолжают разработку способов получения в вакуумируемых песчаных формах заготовок типа труб и тонкослябовых заготовок, приближающихся по сечению к готовому прокату, а также ранее нетехнологичных ячеистых отливок и сотовых материалов, о чем будет изложено в дальнейших статьях.

Описанные конвейерные устройства представляют примеры реализации инновационных возможностей литья в вакуумируемые песчаные формы. В разработках таких конструкций использована возможность регулирования текучести сухого песка при изготовлении форм для получения отливок преимущественно в непрерывном режиме. Показана возможность получения вакуумируемой формы на конвейере для осуществления проекта непрерывной формовки.

Конвейерные кристаллизаторы на основе замкнутого ленточного или пластинчатого транспортера, облицованного сухим песком способом ВПФ, а также валковые устройства обеспечивают совмещение транспортных и технологических операций процесса литья, чем достигается повышение производительности производства при сокращении его трудоемкости. Такие конвейерные технологии песчаной формовки позволяют получать заготовки типа тонкостенных слябов фигурного профиля или полос, облегчают автоматизацию процесса литья, в том числе с привлечением сопутствующих прогрессивных способов, созданных для эксплуатации в автоматическом режиме, например, магнито-динамические насосы (МДН) для заливки форм с высокими показателями точности дозирования и качества металла.

Список литературы

- 1. Барский В. Т. Производство литых заготовок методом вакуумно-пленочной формовки. – М.: ЦНИИТЭсроймаш. 1985. С. 2.

- 2. Doroshenko V. S., Sheiko N. I. Nev V-Process Technology produces Bar, Strip and Shaped Casting on a Continuous Basis // Foundry International.- 1993.- March.- Р. 224-225, 232.

- 3. Установка для непрерывного литья: Авторское с-во 1771131 СССР: МКИ В22С 9/02/ Дорошенко B. C., Шейко Н. И. от 12.07.90.

- 4. Установка для литья: Пат. 2070469 России, МКИ В22С 9/02/ Дорошенко B. C., Шейко Н. И. - Опубл. 20. 12. 1996.

- 5. Установка для литья: Пат. 2070470 России, МКИ В22С 9/02. - Дорошенко B. C., Шейко Н. И. - Опубл. 20. 12. 1996.

- 6. Способ нанесения синтетической пленки на модель при вакуумно-пленочной формовке: Пат. 2020028 России, МКИ В22С 9/02. - Дорошенко B. C., Шейко Н. И. - Опубл. 30.09.1994.

- 7. Установка для непрерывного литья: Пат. 2015794 Россия: МКИ В22С 9/02.- Дорошенко B. C., Шейко Н. И. - Опубл.1994.07.15.

- 8. Машина для литья заготовок: Пат. 2052310 Россия: МКИ В22С 9/03. - Дорошенко B. C., Шейко Н. И. - Опубл. 20.01.1996.

- 9.Способ получения отливок в вакуумно-пленочных формах: Пат. 2014939 Россия: МКИ B22C 9/02.- Дорошенко B. C., Шейко Н. И.- Опубл.1994.06.30.

Резюме

Конвейерные кристаллизаторы на основе замкнутого ленточного или пластинчатого транспортера, облицованного сухим песком способом ВПФ, а также валковые устройства обеспечивают совмещение транспортных и технологических операций процесса литья, чем достигается повышение производительности производства при сокращении его трудоемкости. Такие конвейерные технологии песчаной формовки, кроме фасонных отливок, позволяют получать заготовки в непрерывном режиме типа тонкостенных слябов фигурного профиля или полос, они облегчают автоматизацию процесса литья, в том числе с привлечением сопутствующих прогрессивных способов.

В. С. Дорошенко