Изобретение относится к цветной металлургии, а именно к производству магния и хлора электролизом расплавленных солей и к переработке и обезвреживанию отходящих газов процесса электролитического получения магния и хлора.

Получение магния и хлора осуществляют в герметичных бездиафрагменных электролизерах с верхним вводом анодов. Для уменьшения выбросов газов при выборке магния или шлама в сборной ячейке выполнено отверстие канала. Канал размещен в перегородке и соединен с санитарно-техническим отсосом, который связан с системой очистки газов в виде скрубберов, питательных баков и насосов. Потери хлора с отходящими газами составляют 100-200 кг на тонну товарного магния. Последующие утилизация и обезвреживание уловленных газов санитарно-технического отсоса приводит к высоким затратам на химические реагенты и оборудование (Патент US 6402911, опубл. 11.06.2002, патенты РФ  2247798, опубл. 10.03.2005, бюл.

2247798, опубл. 10.03.2005, бюл.  7 и

7 и  2186156, опубл. 27.07.2002, бюл.

2186156, опубл. 27.07.2002, бюл.  21).

21).

Известны способ получения магния и хлора и технологическая линия для его осуществления (см. кн. Металлургия магния и других легких металлов." Стефанюк С.Л. - Учебник для техникумов. - М.: Металлургия, 1985, стр.55-66, стр.225-226, 291-293). Способ включает первоначальное обезвоживание хлормагниевого сырья в печи кипящего слоя путем подачи топочных газов в слой сырья. Топочные газы получают в выносных топках печи путем сжигания природного газа в присутствии так называемого первичного воздуха. Для снижения температуры топочных газов до 420-450°С в топки подают вторичный воздух. Получают обезвоженный карналлит с содержанием около 5,0% воды и около 2% оксида магния. Отходящие газы вместе с пылью направляют в циклоны. Затем обезвоженный карналлит подают на вторую стадию обезвоживания в хлоратор, где сначала сырье плавят, затем во вторую камеру подают хлор и обезвоженный карналлит хлорируют с получением безводного карналлита, отстаивают в миксере, отделяют от шлама и направляют в расплавленном виде в электролизер для получения магния и хлора. Отходящие газы состава, об.%: 1-7 Cl2, 6-16 НСl, 1,3-4,0 CO2, 0,1-0,5 CO, 11 O2, 44 N2, 33-37 Н2O поступают в систему газоочистки в скруббер, где их обрабатывают водой и известковым молоком. Газы после очистки выбрасывают в атмосферу, а безводный карналлит с содержанием воды не менее 0,4-0,5% подают в сборную ячейку электролизера. Процесс электролиза с разделением хлормагниевого сырья на магний на катодах и хлор на анодах проводят в электролитических отделениях электролизера, которые отделены от сборной ячейки перегородкой. На процесс электролиза сборную ячейку и электролитическое отделение электролизера герметизируют крышками и насыпкой. Образующийся анодный хлоргаз выводят через систему отсоса газов. Магний при переходе из электролитического отделения в сборную ячейку захватывает часть хлорсодержащих газов с содержанием хлорида водорода до 2,0 г/нм3 и хлора до 2,5 г/нм3, которые скапливаются в сборной ячейке, и при выборке магния или шлама из сборной ячейки их выводят через санитарно-технический отсос помощью дымососа и направляют по трубопроводу в систему газоочистки, в которой их обезвреживают путем циркуляции известкового молока в системе скруббер-насос-бак. В результате получают гипохлоритную пульпу, которую дополнительно разлагают реагентами и направляют в кислотную канализацию.

Технологическая линия для получения магния и хлора включает печь кипящего слоя, топку печи и с камерой смешения топочных газов с вторичным воздухом, хлоратор с фурмами для подачи хлора, систему утилизации и переработки отходящих газов хлоратора, электролизер с одним или несколькими электролитическими отделениями, отделенными одной или несколькими перегородками от одной или нескольких сборных ячеек, канал для отвода отходящих газов сборной ячейки, соединенный с санитарно-техническим отсосом и установленный в сборной ячейке. Санитарно-технический отсос соединен трубопроводом с системой газоочистки, состоящей из скрубберов с каплеуловителями и напорных баков, насосов для циркуляции известкового молока.

Недостатками данных способа и технологической линией для получения магния и хлора являются:

- применение для снижения гидролиза хлормагниевого сырья анодного хлора приводит к нерациональному использованию его в печах кипящего слоя, а следовательно, к большим затратам на производство продукции,

- высокие материальные затраты на очистку отходящих газов, а именно затраты на газоочистное оборудование в виде скрубберов, напорных баков, циркуляционных насосов, каплеуловителей,

- большие затраты на приобретение и подготовку химического реагента - известкового молока,

- большое количество сточных вод после обработки известковым молоком - гипохлоритных пульп, которые после нейтрализации поступают в кислую канализацию и на очистные сооружения, что приводит к загрязнению окружающей среды и высоким затратам на обезвреживание этих вод.

Известны способ получения магния и хлора и технологическая линия для его осуществления (см. кн. Щеголев В.И., Лебедев О.А. -Электролитическое получение магния. - М.: Издательский дом «Руда и металлы», 2002. - стр.75-81, 89-94, стр.222-226, 291-294), по количеству общих признаков принятые за ближайшие аналоги-прототипы. Способ включает первоначальное обезвоживание хлормагниевого сырья в печи кипящего слоя путем подачи топочных газов в слой сырья, полученных в топке печи путем смешения и сжигания природного газа, воздуха и хлора, охлаждение в смесительной камере топочных газов вторичным воздухом до температуры 400-600°С и подачу их в кипящий слой карналлитового сырья. Получают обезвоженный карналлит с содержанием около 5,0% воды и около 2% оксида магния. Отходящие газы вместе с пылью направляют в циклоны. Полученный в печи кипящего слоя обезвоженный карналлит подают на вторую стадию обезвоживания - в хлоратор, где сначала сырье плавят, затем хлорируют с получением безводного карналлита, отстаивают в миксере, отделяют от шлама и направляют в расплавленном виде с содержанием оксида магния 0,2-0,8% в сборные ячейки электролизера для получения магния и хлора. Отходящие газы из хлоратора имеют состав, об.%: 2-7 Cl2, 10-15 НСl, 1,3-4,0 CO2, 0,1-0,5 CO, 33-37 Н2O, а также твердые взвеси хлоридов железа, алюминия и кремния, которые направляют в систему газоочистки. Процесс электролиза с разделением хлормагниевого сырья на магний на катодах и хлор на анодах проводят в электролитических отделениях электролизера, которые отделены от сборной ячейки перегородкой. На процесс электролиза сборную ячейку и электролитическое отделение электролизера герметизируют крышками и засыпкой. Образующийся анодный хлоргаз выводят через систему отсоса газов. Магний при переходе из электролитического отделения в сборную ячейку захватывает часть хлорсодержащих газов с содержанием хлорида водорода до 1,0 г/нм3 и хлора до 7,0 г/нм3, которые скапливаются в сборной ячейке и при выборке магния или шлама из сборной ячейки их выводят через отверстие в сборной ячейке в канал, соединенный с санитарно-техническим отсосом, и направляют по трубопроводу в систему газоочистки.

Технологическая линия для получения магния и хлора включает печь кипящего слоя, топку печи со смесительной камерой, хлоратор с фурмами для подачи хлора, систему утилизации и переработки отходящих газов, электролизер с одним или несколькими электролитическими отделениями, отделенными одной или несколькими перегородками от одной или несколько сборных ячеек, канал с отверстием в сборной ячейке, соединенный с санитарно-техническим отсосом, который соединен с системой газоочистки.

Недостатками данного способа являются:

- применение для снижения гидролиза хлормагниевого сырья анодного хлора приводит к нерациональному использованию его в печах кипящего слоя, а следовательно, к большим затратам на производство продукции,

- высокие материальные затраты на очистку отходящих газов, а именно затраты на газоочистное оборудование в виде скрубберов, напорных баков, циркуляционных насосов, каплеуловителей,

- высокие затраты на приобретение и подготовку химического реагента - известкового молока,

- кроме того, после обработки известковым молоком образуется большое количество жидких отходов - гипохлоритных пульп, которые после нейтрализации поступают в кислую канализацию и на очистные сооружения, что приводит к загрязнению окружающей среды.

Технический результат направлен на устранение недостатков прототипа и позволяет:

- снизить расход анодного хлора, подаваемого в печь кипящего слоя на подавление гидролиза,

- упростить процесс обезвреживания отходящих газов,

- снизить затраты на газоочистку отходящих газов хлоратора и сборной ячейки за счет снижения количества скрубберов, баков, насосов, и каплеуловителей,

- снизить затраты на обезвреживание и утилизацию отходящих газов за счет уменьшения количества используемых реагентов,

- снизить затраты на приобретение и подготовку химического реагента на воду или известковое молоко,

- снизить затраты на утилизацию кислых стоков,

- уменьшить количество стоков, направляемых в кислую канализацию и на очистные сооружения, что позволит предотвратить загрязнение окружающей среды.

Кроме того, дополнительная очистка от твердых взвесей отходящих газов позволяет исключить забивание колпачков газораспределительной решетки печи кипящего слоя при подаче их из топки в печь кипящего слоя и тем самым снизить простои печи и повысить срок ее службы.

Технический результат достигается тем, что предложен способ получения магния и хлора, включающий обезвоживание хлормагниевого сырья в печи кипящего слоя путем подачи в слой топочных газов, полученных при сжигании природного газа в топке печи и охлажденных в смесительной камере, обезвоживание в хлораторе с получением безводного карналлита, улавливание отходящих газов хлоратора, электролиз безводного карналлита в электролизере со сборной ячейкой с получением магния и хлора, отвод хлора в хлоратор, улавливание отходящих газов сборной ячейки и подачу их в систему санитарно-технического отсоса, в котором новым является то, что отходящие газы сборной ячейки электролизера и отходящие газы хлоратора смешивают путем раздельной подачи в камеру для смешивания и очистки, очищают их до содержания твердых взвесей 2-5 г/м3, смесь очищенных газов разделяют на две части при соотношении первой части смеси очищенных газов ко второй части, равном 1:(3-6), при этом первую часть смеси подают в топку на смешивание с природным газом и сжигание, а вторую часть смеси очищенных газов подают в смесительную камеру на охлаждение топочных газов.

Кроме того, отходящие газы сборной ячейки электролизера и отходящие газы хлоратора очищают от твердых взвесей методом гравитации.

Кроме того, смесь отходящих газов сборной ячейки электролизера и отходящих газов хлоратора содержит не более 10-25 г/м3 хлора.

Кроме того, природный газ смешивают со смесью очищенных газов при соотношении природный газ: смесь очищенных газов, равном 1:(15-20).

Для осуществления способа предложена технологическая линия для получения магния и хлора, включающая печь кипящего слоя для обезвоживания хлормагниевого сырья с одной или несколькими камерами, с топкой и со смесительной камерой, хлоратор для получения безводного карналлита с фурмами для подачи хлора с системой отвода отходящих газов из него, электролизер для получения магния и хлора с одним или несколькими электролитическими отделениями и одной или несколькими сборными ячейками и системой санитарно-технического отсоса и дымосос, в которой новым является то, что она дополнительно снабжена камерой для смешивания и очистки, выполненной в виде полой емкости с крышкой и с входящими патрубками, соединенными газоходами с санитарно-техническим отсосом и системой отвода отходящих газов из хлоратора, патрубком для выгрузки взвешенных частиц и патрубком для отвода смеси очищенных газов, соединенным с газоходом, на котором установлен дымосос, при этом после дымососа установлены два газохода, один из которых соединен со смесительной камерой, а другой - с топкой печи.

Смешивание отходящих газов хлоратора и отходящих газов сборной ячейки электролизера в камере для смешивания и очистки с последующей их переработкой совместно в топке печи кипящего слоя позволяет исключить систему газоочисток, используемых в настоящее время для очистки отходящих газов магниевого производства, и тем самым упростить процесс переработки отходящих газов, снизить затраты на обезвреживание и утилизацию отходящих газов, затраты на приобретение и подготовку химического реагента на воду или известковое молоко, затраты на утилизацию кислых стоков, уменьшить количество стоков, направляемых в кислую канализацию и на очистные сооружения, что позволит предотвратить загрязнение окружающей среды.

Очистка от твердых взвесей отходящих газов хлоратора и отходящих газов сборной ячейки электролизера в камере смешивания и очистка до содержания твердых взвесей 2-5 г/м3 позволяют исключить осаждение твердых взвесей в колпачках газораспределительной решетки печи кипящего слоя, что позволит улучшить работу печи кипящего слоя и уменьшить простои печи и тем самым повысит срок службы печи кипящего слоя.

Предложенная технологическая линия для получения магния и хлора позволяет упростить процесс обезвреживания отходящих газов и снизить затраты на оборудование за счет снижения количества скрубберов, каплеуловителей, насосов, затраты на обезвреживание и утилизацию отходящих газов.

Содержание взвесей в смеси газов сборной ячейки электролизера и хлоратора менее 2 г/м3 приведет к дополнительным затратам на очистку, что усложнит процесс очистки и тем самым весь процесс получения магния и хлора электролизом расплавленных солей.

Содержание взвесей в смеси газов сборной ячейки электролизера и хлоратора более 5 г/м3 нежелательно про причине наличия большого количества примесей в газах, подаваемых в печь кипящего слоя, что также приведет к забиванию колпачков газораспределительной решетки печи кипящего слоя, к повышению простоев печи и снизит срок ее службы.

Разделение смеси очищенных газов на две части позволяет полностью применить в данной технологии весь объем отходящих газов хлораторов и отходящих газов сборной ячейки электролизеров.

Экспериментально установлено, что при соотношении первой части смеси очищенных газов ко второй части менее 1:(3:6) количество хлора, содержащегося в смеси очищенных отходящих газов и подаваемого на сжигание природного газа, будет недостаточно для конверсии в хлорид водорода, что ухудшит качество готового продукта. При соотношении первой части смеси отходящих газов ко второй части более 1:(3-6) выявлено, что данного количества газов будет недостаточно для снижения температуры топочных газов в топке печи, что приведет к ухудшению работы печи кипящего слоя за счет расплавления хлормагниевого сырья, забиванию отверстий газораспределительной решетки и тем самым снизит срок ее службы.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе получения магния и хлора и технологической линией для его осуществления, изложенных в пунктах формулы изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует критерию «изобретательский уровень».

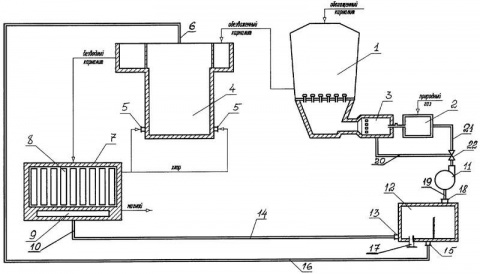

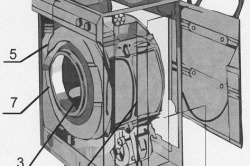

На фиг.1 показана технологическая линия для получения магния и хлора, состоящая из печи 1 кипящего слоя с одной или несколькими камерами, с топкой 2 для сжигания природного газа и со смесительной камерой 3, хлоратора 4 с фурмами 5 для подачи хлора с системой 6 для отвода газов, электролизера 7 с одной или несколькими электролитическими отделениями 8 и с одной или несколькими сборной ячейкой 9, систему 10 санитарно-технического отсоса, дымосос 11, камеру 12 для смешивания и очистки с патрубком 13, соединенным с газоходом 14 с системой санитарно-технического отсоса, с патрубком 15, соединенным газоходом 16 с системой отвода газов из хлоратора, патрубком 17 для удаления взвешенных частиц, с патрубком 18 для отвода смеси очищенных газов, газоход 19, на котором установлен дымосос, газоход 20, соединенный со смесительной камерой топки печи кипящего слоя и газоходом 21, соединенным с топкой печи кипящего слоя, регулируемый клапан 22.

Пример осуществления способа

В качестве хлормагниевого сырья использован обогащенный карналлит состава, мас.%: MgCl2 - 31,8; H2O - 38,4, KCl - 25,6, NaCl - 4,2 (обогащенный карналлит по ТУ 1714-0622-00209527-94), который загружают на первую стадию обезвоживания с помощью забрасывателя через патрубок подачи сырья на газораспределительную решетку печи 1 кипящего слоя. Печь кипящего слоя разделена перегородками с переточными окнами на камеры, соединенные с топками 2 со смесительными камерами 3. В топку печи 2 подают природный газ по ГОСТ 5542-87 в общем количестве 950 нм3/ч и по газоходу 21 одну часть смеси очищенных газов сборной ячейки и хлораторов в количестве 16000 нм3/ч при соотношении 1:17, где происходит сжигание природного газа с одной частью смеси очищенных газов. При этом при температуре 1050°С и выше протекает реакция конверсии хлора:

2Cl2+CH4=CO2+4HCl

В результате реакции хлор переходит в хлорид водорода, который подавляет гидролиз хлорида магния в печи, что снижает его потери в виде оксида магния. Кроме того, оксид магния является вредной примесью при электролизе. Другую часть смеси очищенных газов по газоходу 20 подают в количестве 70000 нм3/ч на охлаждение топочных газов в смесительную камеру 3, где топочные газы охлаждают до температуры 400-600°С, поддерживая соотношение смесь очищенных газов к топочным газам, равным 1:4,4. Общее количество топочных газов составляет 86950 нм3/ч. По мере продвижения карналлита по камерам печи происходит его постепенное обезвоживание за счет тепла подаваемых в печь 1 топочных газов. Процесс обезвоживания идет последовательно: в первой камере происходит удаление гигроскопичной влаги и нагрев материала при температуре 120-150°С, во второй камере - при температуре 130-240°С шестиводный карналлит обезвоживается до двухводного, а в третьей камере при температуре 190-350°С двухводный карналлит обезвоживается до содержания воды 2-5%. Готовый продукт - обезвоженный карналлит с содержанием воды 2-5%, оксида магния 1,5-2% поступает на вторую стадию обезвоживания - в хлоратор 4, где обезвоженный карналлит плавят, в расплавленном состоянии обрабатывают через фурмы 5 хлором, отстаивают и получают безводный карналлит состава, мас.%: 50 MgCl2, 39 KCl, 10,2 NaCl, 0,8 МgO, пригодный для процесса электролиза. В хлораторе 4 происходит полное обезвоживание карналлита по реакции:

KMgCl2·2H2O=KMgCl2+2H2O

Для хлорирования оксида магния, образующегося в результате гидролиза, в хлоратор 4 через фурмы 5 подают анодный хлор из электролизеров. Отходящие газы, образующиеся в хлораторе 4 и содержащие 20-30 г/м3 хлора и не более 5 г/м3 хлорида водорода, удаляют через систему 6 отвода газов и направляют по газоходу 16, соединенному с патрубком 15, в камеру 12 для смешивания и очистки отходящих газов сборной ячейки и отходящих газов хлоратора. Полученный в хлораторе 4 безводный карналлит с помощью вакуум-ковшей заливают в электролизер 7. В электролитическом отделении 8 под воздействием постоянного тока происходит разложение хлорида магния в безводном карналлите на металлический магний на катодах и на хлор - на анодах. Хлор в виде анодного хлоргаза, содержащего 80-85 мас.% хлора, воздуха 15-20%, удаляют из электролитического отделения 8 и направляют в хлоратор 4 на хлорирование обезвоженного карналлита. Магний циркуляционным потоком выносится в сборную ячейку 9, откуда его извлекают и направляют на дальнейшую переработку. Отходящие газы сборной ячейки электролизера по системе 10 санитарно-технического отсоса с содержанием хлора в газах 4-7 г/м3 и с содержанием твердых взвесей 20-50 г/м3 по газоходу 14 через патрубок 13 поступают в камеру 12 для смешивания и очистки отходящих газов сборной ячейки и отходящих газов хлоратора. В камере 12 методом гравитационной очистки, например, при соударении о перегородку (на чертеже без позиции) происходит осаждение твердых взвесей до содержания их в смеси 3 г/м3. По мере накопления твердые взвеси удаляют через патрубок 17. Затем смесь очищенных газов через патрубок 18 с помощью дымососа 11, размещенного на газоходе 19, разделяют с помощью регулируемого клапана 22 на две части, одну часть подают по газоходу 20 в камеру смешивания 3 топки печи, а другую часть по газоходу 21 - в топку 2 печи 1 кипящего слоя.

Таким образом, предложенные способ и технологическая линия для производства магния и хлора позволяют снизить расход анодного хлора, подаваемого в печь кипящего слоя на подавление гидролиза, упростить процесс обезвреживания отходящих газов, снизить затраты на газоочистку отходящих газов хлоратора и сборной ячейки за счет снижения количества скрубберов, баков, насосов и каплеуловителей, снизить затраты на обезвреживание и утилизацию отходящих газов за счет уменьшения количества используемых реагентов, снизить затраты на приобретение и подготовку химического реагента на воду или известковое молоко, снизить затраты на утилизацию кислых стоков, уменьшить количество стоков, направляемых в кислую канализацию и на очистные сооружения, что позволит предотвратить загрязнение окружающей среды.