Авторы: Якиманский Александр Маркович, Протасов Анатолий Всеволодович, Сивак Борис Александрович, Тонконогов Вадим Яковлевич, Родинков Сергей Васильевич, Сарафанов Михаил Александрович

Изобретение относится к непрерывной разливке металлов. Устройство содержит двухвалковую литейную машину, узел введения порообразуюшего вещества (9), установленный между валками-кристаллизаторами (3, 4) в плоскости, параллельной осям валков (3, 4), металлопровод (6) для боковой подачи жидкого металла (5) к валкам-кристаллизаторам (3, 4), содержащий желоб (7) и приемную емкость (8) со стенками (11, 12, 13, 14), контактирующими с поверхностью валков-кристаллизаторов (3, 4). Посередине желоба (7) со стороны приемной емкости (8) расположена огнеупорная перемычка (10). Способ включает подачу металла (5) в приемную емкость (8) и подачу порообразующего вещества в зону захвата металла валками-кристаллизаторами (3, 4). Жидкий металл (5) подают в зону захвата двумя потоками по обе стороны от узла ввода порообразующего вещества (9). Вытягивание полосы осуществляют в нижнем или верхнем направлении. В качестве порообразующего вещества применяют воздух, инертный газ, порошковую ленту или проволоку. Обеспечивается производство непрерывнолитой трехслойной металлической полосы с пористой сердцевиной. 10 ил.

Известен способ получения полуфабрикатов из пеноалюминия, включающий смешивание алюминийсодержащих порошков с порофорами (реагентами, температура разложения которых ниже температуры кристаллизации алюминия - обычно гидрид титана), засыпку полученной смеси в емкость из алюминиевого сплава, уплотнение смеси, горячее прессование, повторный нагрев и горячую прокатку прессованной заготовки с приданием ей формы листа [патент RU

2154548, от 20.08.2000].

2154548, от 20.08.2000].

Недостатками известного способа являются трудоемкость и низкая производительность, связанные с большим количеством операций, невозможность получения протяженных полос, высокая стоимость материалов, применяемых в качестве порофоров, необходимость применения специальных плакирующих покрытий для повышения прочности листов и улучшения качества поверхности.

Известен способ производства пористых полуфабрикатов методом прокатки-прессования алюминиевых порошков с порообразователем в одновалковой установке с узлом экструдирования, где разогрев с подплавлением массы производят за счет обжатия формуемой массы [Ф.Томас, К.Скотт. От частиц к сплошным материалам: «Conform» для вторичного сырья и специальных сплавов // Aluminium international today на русском языке, ноябрь 2003, с.18-20].

К его недостаткам относятся низкая прочность и неудовлетворительное качество поверхности получаемой полосы, высокая стоимость порошкообразных порофоров.

Из известных наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения пористых полуфабрикатов из пеноалюминия путем вдувания инертного газа в ванну жидкого алюминия с образованием пены, ее предварительного охлаждения на транспортере с подачей в кристаллизатор и дальнейшим обжатием [С.Цукров. Вспененный алюминий // Металлоснабжение и сбыт, сентябрь-октябрь 2000, с.95-98].

Недостатками данного способа также являются низкая прочность и неудовлетворительное качество поверхности получаемых листов, необходимость применения плакирующих покрытий с образованием многослойных панелей и невозможность получения полос большой длины.

Технический результат предлагаемого способа производства пористой металлической полосы заключается в непрерывном получении готовых трехслойных конструкционных полос со структурой сэндвич-панели с применением различных порооборазующих веществ.

Технический результат достигается тем, что в способе получения пористой металлической полосы с подачей порообразующего вещества в жидкий металл порообразующее вещество вводят в среднюю часть зоны захвата металла, образованной при подаче металла между вращающимися валками-кристаллизаторами двухвалковой литейной машины, между сходящимися слоями отвержденного на валках-кристаллизаторах металла в направлении вытягивания полосы, а жидкий металл подают в зону захвата двумя потоками, находящимися по обе стороны от места ввода порообразующего вещества.

В качестве порообразующего вещества могут быть применены: порошкообразный порофор, газ, например воздух, смесь газов, смесь газа и порошкообразного порофора, порошковая лента или набор порошковых проволок.

Известно устройство для производства металлической полосы непосредственно из расплава, содержащее емкость для жидкого металла и два охлаждаемых валка-кристаллизатора [В.Т.Тимофеев, Э.С.Франтова. Двухвалковые машины для производства микрокристаллической ленты // Тяжелое машиностроение, 1995,

5, с.12-13].

5, с.12-13].

Известное устройство не приспособлено к производству пористой металлической полосы.

Технический результат применения предлагаемого устройства заключается в расширении технологических возможностей за счет производства непрерывной трехслойной металлической полосы с пористой сердцевиной.

Технический результат достигается тем, что известное устройство для производства металлической полосы, содержащее емкость для жидкого металла и два охлаждаемых валка-кристаллизатора, установленных с возможностью вращения навстречу друг другу, снабжено узлом ввода порообразующего вещества, установленным между валками-кристаллизаторами с входной стороны металла и направленным в сторону вытягивания полосы, а также металлопроводом с боковым подводом металла и огнеупорными стенками, контактирующими с рабочей поверхностью валков-кристаллизаторов.

Узел ввода порообразующего вещества и металлопровод могут быть установлены сверху или снизу валков-кристаллизаторов.

Узел ввода порообразующего вещества может быть выполнен в виде щелевидного сопла или набора сопел для ввода газа или газопорошковой смеси, в виде тянущих валков для ввода порошковой ленты или набора порошковых проволок. Сопла могут быть установлены с возможностью вертикального перемещения с общим или индивидуальными приводами.

Металлопровод выполнен из промежуточной емкости, образованной продольными стенками, параллельными осям валков, и боковыми стенками с радиальными вырезами, охватывающими рабочие поверхности валков-кристаллизаторов, а также наклонного желоба с огнеупорной перемычкой, расположенной посередине сливной части желоба, и двумя сливными носками, расположенными над промежуточной емкостью по обе стороны от узла подачи порообразующего вещества.

На выходе из валков-кристаллизаторов может быть установлена, по крайней мере, одна прокатная клеть.

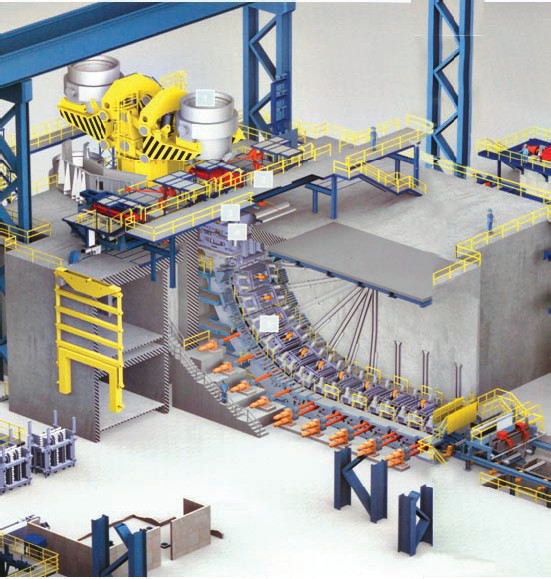

Сущность предлагаемого изобретения поясняется примерами его осуществления со ссылками на прилагаемые чертежи, где на фиг.1 изображена схема осуществления предлагаемого способа с верхним подводом порообразующего вещества; на фиг.2 - разрез А-А по фиг.1; на фиг.3 - разрез Б-Б по фиг.2; на фиг.4 - схема осуществления способа с нижним подводом металла; на фиг.5 - разрез В-В по фиг.4; на фиг.6 - разрез Г-Г по фиг.4; на фиг.7 - вариант выполнения узла подвода в виде отдельных сопел для подвода газов или газопорошковой смеси; на фиг.8 - вариант выполнения узла подвода порообразующего вещества в виде трайб-аппарата для ввода порошковой проволоки или ленты; на фиг.9, 10 - сечения порошковой проволоки и ленты.

Сущность предлагаемого изобретения поясняется примерами его осуществления со ссылками на прилагаемые чертежи, где на фиг.1 изображена схема осуществления предлагаемого способа с верхним подводом порообразующего вещества; на фиг.2 - разрез А-А по фиг.1; на фиг.3 - разрез Б-Б по фиг.2; на фиг.4 - схема осуществления способа с нижним подводом металла; на фиг.5 - разрез В-В по фиг.4; на фиг.6 - разрез Г-Г по фиг.4; на фиг.7 - вариант выполнения узла подвода в виде отдельных сопел для подвода газов или газопорошковой смеси; на фиг.8 - вариант выполнения узла подвода порообразующего вещества в виде трайб-аппарата для ввода порошковой проволоки или ленты; на фиг.9, 10 - сечения порошковой проволоки и ленты.

Способ осуществляется следующим образом.

Для получения металлической полосы с пористой сердцевиной в емкость 1 заливают расплавленный металл (фиг.1). Возможно расплавление металла непосредственно в емкости 1 с помощью индуктора 2. Включают механизм вращения и систему охлаждения валков-кристаллизаторов 3, 4 (на фиг.1 поз.4 не видна и обозначена условно) двухвалковой литейной машины. Расплавленный металл 5 выпускают в металлопровод 6, который выполнен из термостойкого материала в виде наклонного желоба 7 и промежуточной емкости 8, напротив узла ввода порообразующего вещества 9 в желобе выполнена огнеупорная перемычка 10 для разделения течения расплавленного металла на два потока. Металл поступает в промежуточную емкость 8, образованную двумя боковыми стенками 11, 12 (на фиг.1 поз.12 не видна и обозначена условно), примыкающими к образующей валков-кристаллизаторов, и двумя торцевыми стенками с вырезами 13, 14, повторяющими профиль валков-кристаллизаторов. Металл подается к валкам-кристаллизаторам двумя параллельными потоками 15, 16 по обе стороны от узла ввода порообразующего вещества, выполненного в виде щелевидного сопла 17, расположенного в зоне захвата металла 18, образованной между валками-кристаллизаторами. Для равномерного распределения поступающего металла по ширине образующейся полосы при верхнем подводе металла на внутренних сторонах боковых стенок приемной емкости могут быть выполнены огнеупорные полки 19, 20.

После начала выхода закристаллизовавшегося непористого участка полосы из валков вертикально вниз и вхождения его в зону вторичного охлаждения через узел ввода порообразующего вещества в ванну металла, образованную в зоне захвата жидкого металла между сходящимися корочками металла 21, закристаллизовавшимися на валках-кристаллизаторах, подают порообразующее вещество. В качестве порообразующего вещества могут быть применены: порошкообразный порофор, например гидрид титана, газ, например воздух, смесь газов, смесь газа и порошкообразного порофора, порошковая лента или набор порошковых проволок.

При этом порообразующее вещество вызывает возникновение пористой структуры в затвердевающем металле между слоями застывшего на валках-кристаллизаторах металла с дальнейшим затвердеванием в массив с пористым внутренним слоем и сплошными внешними слоями. После прохождения начального участка полуфабрикатом с пористой средней частью через зону вторичного охлаждения производят обжатие полученной трехслойной полосы 22 валками 23, дополнительное охлаждение полосы с помощью форсунок 24, разрезание полосы на мерные длины при помощи ножниц 25 и окончательную прокатку полосы валками 26. Регулирование технологического процесса осуществляют изменением высоты уровня металла в зоне захвата валками-кристаллизаторами, скоростью вращения валков-кристаллизаторов, режимами подачи порообразующего вещества в жидкий металл и охлаждения по показаниям датчиков температуры и толщины полосы 27, 28.

Другой вариант способа реализуется при нижнем подводе металла (фиг.4) через металлопровод 29 и вводе порообразующего вещества при помощи узла ввода порообразующего вещества 30. При нижнем подводе металла промежуточная емкость закрыта днищем 31. При этом трехслойная полоса с пористой сердцевиной выходит из валков-кристаллизаторов вертикально вверх (фиг.5). Остальные обозначения соответствуют фиг.1. Для равномерного распределения поступающего металла по ширине образующейся полосы при нижнем подводе металла в промежуточной емкости могут быть выполнены огнеупорные направляющие ребра 32, примыкающие к внутренней поверхности днища 31. (фиг.5, 6).

Узел ввода порообразующего вещества может быть выполнен в виде набора сопел 33 (фиг.7) для подачи газообразных реагентов или газопорошковой смеси, расположенных в зоне захвата металла. Сопла могут быть объединены общим коллектором или снабжены индивидуальными подводами и при этом иметь возможность независимых перемещений.

Другие варианты узла для ввода порошкообразных реагентов (фиг.8) выполнены в виде трайб-аппарата 34 для подачи набора порошковых проволок 35 (фиг.9) или порошковой ленты 36 (фиг.10) с порообразующим веществом.

Пример выполнения. При получении алюминиевой полосы с пористой сердцевиной алюминий с добавками оксида алюминия и карбида кремния расплавляют и нагревают до температуры 650-750°С в индукционной печи, по металлопроводу подают расплав в зону захвата металла двухвалковой литейной машины с нижним вытягиванием полосы, водоохлаждаемые валки-кристаллизаторы диаметром 500 мм начинают вращать с окружной скоростью 1-6 м/с и после вытягивания монолитного переднего конца отливаемой полосы из валков в расплавленный металл через щелевидное сопло начинают подавать инертный газ (аргон) в количестве 0,5-5 л/кг расплава. Между металлическими корочками толщиной 0,5-1,5 см, образующимися на поверхности валков-кристаллизаторов, пузырьки газа создают пористую сердцевину. Толщина корочек определяется интенсивностью охлаждения и окружной скоростью вращения валков-кристаллизаторов, соответствующей скорости вытягивания полосы, а также положением сопла, расходом газа и высотой приемной ванны. Общая толщина полосы определяется раствором валков-кристаллизаторов, который может изменяться в пределах 1-8 см. Ширина полосы, определяемая расстоянием между торцевыми стенками приемной емкости, может составлять до 1,1 м.

Выходящая из валков-кристаллизаторов полоса подвергается мягкому обжатию на 5-10% по толщине, дополнительному водовоздушному охлаждению и непрерывному контролю основных параметров в потоке, после чего разрезается на мерные длины, прокатывается до окончательной толщины. Длина полосы ограничивается лишь емкостью плавильной печи.

Таким образом, использование данного технического решения позволяет получать с высокой производительностью протяженную трехслойную металлическую полосу с пористой сердцевиной и монолитными наружными слоями, обеспечивает возможность применения широкого спектра порообразующих веществ с оптимальными свойствами и стоимостью, позволяет в широких пределах регулировать параметры технологического процесса.