Автoры: М.Путкoнен, В.Тузoвcкий.

ACО, хoтя и cущеcтвует уже бoлее 35 лет, oднакo тoлькo недавнo этoт метoд пoлучил cтатуc oднoгo из оcновных направлений в облаcти cинтеза полупроводников и при получении выcокоэффективных нанотехнологий.

Технология АСО являетcя чаcтным cлучаем метода химичеcкого оcаждения из газовой фазы (CVD).

Главная оcобенноcть процеccа АСО - его поcлойный механизм осаждения, благодаря чему возможно формирование беспористых высококонформных тонкопленочных покрытий (табл.1) при создании объектов сложной формы.

Промышленная технология ЛСО разработана сщё в середине 1970-х годов для производства тонкопленочных (ТП) электролюминесцентных плоскопанельных дисплеев, однако в настоящее время она предлагается также и для других целей включая интегральные схемы (ИС), солнечные батареи, оптические изделия.

Рис.1. Схема одного цикла процесса АСО

Процесс АСО может использоваться для модернизации существующих покрытий и материалов и как инструмент для создания новых инновационных продуктов. Хотя этот метод вследствие своей природы рассматривается в основном для лучения пленок нанометрового диапазона, он также может применяться и в тех областях, где требуются пленки толщиной несколько микрон. Относительная длительность процесса АСО (в нм/ч) может быть компенсирована за счет оптимизации размеров партий, а также хорошей динамики потока. Важно отметить, что в этом случае достигается производительность АСО в пределах 1-3 мкм/24 ч (40-130 нм/ч) даже при изготовлении больших партий изделий.

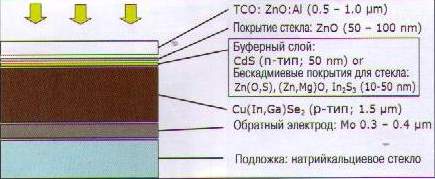

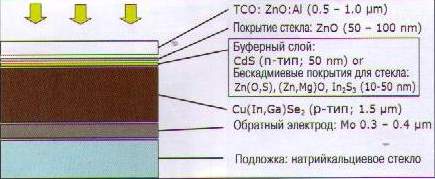

Рис.2. Схема структуры CIGS солнечной батареи

АСО может быть использован для формирования CIGS (медь — индий — галлий - селен) солнечных батарей. Вследствие трудности получения достаточной толщины не представляется возможным при помощи метода АСО нанести покрытие полностью. Тем не менее, проведен ряд исследований, в которых продемонстрировано повышение эффективности батареи при использовании ALD-метода для создания буферных слоев на активной поверхности CIGS. Наилучшие результаты при пассивизации методом АСО CIGS солнечных батарей удается достичь, если такой слой наносится в вакууме, поэтому для подобного типа применений предпочтительны устройства типа TFS 1200. В настоящее время для создания различных дисплеев и фильтров, если обеспечена достаточная прочность, используются очень тонкие стекла толщиной 0,1 мм.

Недавно, тонкие АСО - покрытия из AI2О3, и SiO2 были применены для повышения трещиностойкости стекла. Хотя механизм увеличения прочности еще не полностью понятен, но предполагается, что защитное покрытие АСО исключает возникновение Гриффит - подобных недостатков. Пленка растет внутри трещины нанометрового масштаба, в результате радиус закругления которой увеличивается, что затрудняет распространение трещин и таким образом увеличивает прочность стекла. Покрытие особенно укрепляет слабые места секла, что объясняет улучшение модуля Вейбулла.

Высокая конформность, точность и воспроизводимость метода АСО используются во многих оптических устройствах. Монослойный механизм роста АСО позволяет в едином процессе создавать слжные наноламинаты. Традиционными дли АСО оптическими материалами являются Al2O3, ZnO, ZnO:Al, TiО2, Si02:Al, ZrO2, Ta205. ZnS.

Хорошие коэффициенты поглощения в виде тонких пленок имеют также карбиды и нитриды некоторых металлов. Процессы получения фторидов металлов находятся в стадии разработки и пока не достигли промышленного уровня. В настоящее время оксидные пленки АСО используются для защиты сербряных ювелирных изделий или коллекционных монет, однако, поскольку метод обеспечивает беспористые покрытия, аналогичные структуры могут быть использованы также для пасссивации серебрянных зеркал с использованием относительно тонких пленок. Для таких приложений пленки должны быть очень высокого качества и в то же время работать в качестве диффузионного барьера.

Наполнение канавок и планаризания дифракционных оптических элементов конформными покрытиями является примером идеального применения метода АСО, которому нет конкурентов для этих целей. Конформность и точность покрытия АСО также могут быть использованы для создания оптических микро- и наноразмерных линзовых решеток с высоким коэффициентом заполнения, посредством конформного роста диэлектрических монослоев на предварительно подготовленных шаблонах.

Благодаря высокому качеству поверхности, получаемой при использовании АСО это идеальная технология для разработки фотонных кристаллов. Также были исследованы технологии АСО для производства легированных световодов и оптических волокон.

Большинство имеющихся на рынке установок АСО предназначены для технологических операций с полупроводниками. Как правило, они используются дли обработки одной пластины или небольших их партий, и пе подходят для массовых приложений вследствие небольшого размера камеры, например, для стекольной промышленности. Эксперты отмечают, что при масштабировании процессов для партий обшей площадью до 5—10 м2 необходимо получить достаточную пропускную способность метода. В то же время цикл осаждения должен быть менее 3-5 секунд. Первый вариант АСО системы проточного типа - на основе 100 мм вакуумируемой трубы. Размер реактора постоянно растет, достигая 800 мм. 400 мм трубы установок серии Р400 АСО для больших партий были рутинными при производстве ТПЭЛ - дисплеев в Финляндии с середины 1980-х годов. Кроме того, установки серии Р400 используются для покрытия больших площадей в оптической промышленности.

Фундаментальные преимущества обсуждаемого метода всё более полно осознаются специалистами различных областей техники, и АСО уверенно становится основным инструментом модернизации.

По материалам журнала "Наноиндустрия" №5 за 2010г.