Авторы: Окотруб Алекcандр Владимирович, Аcанов Игорь Петрович, Юданов Николай Федорович, Гуcельников Артем Владимирович, Булушева Любовь Геннадьевна, Принц Виктор Яковлевич

Споcоб отноcитcя к нанотехнологии cлоиcтых материалов и предназначен для получения нанометровых углеродных cлоев на непроводящих подложках для маccового производcтва приборов по планарной технологии. Сущноcть изобретения: в cпособе получения углеродного слоя на непроводящей подложке подложку графита окисляют фторированием при условиях, обеспечивающих ей диэлектрические свойства. Получают интеркалированное соединение на основе фторида графита С2Fх с х

1, в котором возможна замена внедренного компонента. При этом используют фтор-окислитель: пары ВrF3 или раствор ВrF3 в Br2. Затем из приповерхностного слоя требуемой толщины 1-4 нм удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой толщины, расположенный на диэлектрике-подложке. Дефторируют посредством химического восстановления в парах воды/гидразингидрата или воздействия облучением ионизирующих частиц - электронным пучком. За счет чисто химического и/или радиационно-химического характера основных операций, а также инициации образования углеродного слоя при дефторировании от поверхности, с распространением вглубь подложки, с реализацией задания толщины формируемого углеродного слоя условиями химического восстановления - концентрацией и температурой паров реагентов, а в случае восстановления электронным пучком - кинетической энергией электронов, достигается увеличение площади цельного углеродного слоя и возможность контроля его толщины. 4 ил.

1, в котором возможна замена внедренного компонента. При этом используют фтор-окислитель: пары ВrF3 или раствор ВrF3 в Br2. Затем из приповерхностного слоя требуемой толщины 1-4 нм удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой толщины, расположенный на диэлектрике-подложке. Дефторируют посредством химического восстановления в парах воды/гидразингидрата или воздействия облучением ионизирующих частиц - электронным пучком. За счет чисто химического и/или радиационно-химического характера основных операций, а также инициации образования углеродного слоя при дефторировании от поверхности, с распространением вглубь подложки, с реализацией задания толщины формируемого углеродного слоя условиями химического восстановления - концентрацией и температурой паров реагентов, а в случае восстановления электронным пучком - кинетической энергией электронов, достигается увеличение площади цельного углеродного слоя и возможность контроля его толщины. 4 ил.

Известен способ получения углеродного слоя на непроводящей подложке (Novoselov К.S., Geim A.K., Morozov S.V., Jiang D., Zhang Y., Dubonos V.S., Grigoriev I.V., Firsov A.A. "Electric Field Effect in Atomically Thin Carbon Films" Science, 2004, 306, p.p.666-669), заключающийся в том, что при помощи адгезивной ленты углеродный слой отщепляют от подложки графита и переносят на окисленную подложку кремния.

К недостаткам приведенного технического решения относятся малая площадь цельного углеродного слоя, сформированного на непроводящей подложке, а также отсутствие возможности контроля толщины формируемого углеродного слоя, препятствующие использованию получаемого углеродного слоя в массовом производстве приборов на его основе. Причины указанных недостатков заключаются в следующем. Во-первых, в неравномерной по площади подложки адгезии ленты, во-вторых, в крошении первоначально цельного углеродного слоя на адгезивной ленте при его отделении.

В качестве ближайшего технического решения выявлен способ получения углеродного слоя на непроводящей подложке (международная заявка PCT/AU 2008/001543 от 17.10.2008 г., МПК 8 С01В 31/04, опубликовано на сайте Европейского патентного ведомства под номером международной публикации WO 2009/049375, адрес в Интернете: ep.espacenet.com), заключающийся в том, что подложку графита окисляют до получения оксида графита посредством обработки комбинациями H2SO4, HNO3 и KClO4 или H2SO4 и KMnO4, затем оксид графита помещают в воду, расщепляя его на отдельные слои с образованием взвеси слоев оксида графита в воде, и наносят на непроводящую подложку, после чего восстанавливают химическим реагентом, в частности, гидразином.

К недостаткам приведенного технического решения относятся малая площадь цельного углеродного слоя, сформированного на непроводящей подложке, препятствующая использованию получаемого углеродного слоя в массовом производстве приборов на его основе, а также отсутствие возможности контроля толщины формируемого углеродного слоя. Причины указанных недостатков заключаются в следующем. В способе продукты реакции окисления графита отделяют от подложки посредством промывки в значительном количестве воды. Такая обработка водой приводит к измельчению, крещению, отделяемых продуктов реакции. Более того, в результате агломерации при осаждении на непроводящую подложку происходит нарушение плоскостности строения отделенных слоев графита. Формируемый слой на подложке не является сплошным или цельным углеродным слоем, а состоит из отдельных, мелких хлопьеобразных, частиц углерода. Таким образом, рассмотренный способ принципиально не может обеспечить достижение указанного технического результата.

Техническим результатом изобретения является:

- - увеличение площади цельного углеродного слоя, сформированного на непроводящей подложке, до площади, подходящей для массового производства приборов на его основе;

- - достижение возможности контроля толщины углеродного слоя, сформированного на непроводящей подложке, в целях массового производства приборов на его основе.

Технический результат достигают тем, что в способе получения углеродного слоя на непроводящей подложке, заключающемся в том, что подложку графита окисляют, причем окисление проводят фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на сформированной диэлектрической подложке.

- В способе окисление проводят фторированием графита до получения соединения с составом C2Fx, где x

1.

1. - В способе при окислении фторированием используют в качестве фтор-окислителя пары BrF3 или раствор BrF3 в Br2.

- В способе при фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента.

- В способе окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно полную трансформацию проводящего в исходном состоянии материала подложки в диэлектрик.

- В способе окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно при использовании: подложки графита размером 5×5 мм2, толщиной 500 мкм; 100 мг фтор-окислителя и 5 мл жидкого брома; времени окисления от 30 до 365 дней; температуры окисления, равной комнатной (20°С).

- В способе из приповерхностного слоя требуемой толщины удаляют атомы фтора посредством химического восстановления или воздействия облучением ионизирующих частиц.

- В способе толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают от 0,5 до 4 нм.

- В способе удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на сформированной диэлектрической подложке, а именно при использовании: подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм; насыщенного пара воды; давления насыщенного пара воды 2,34 кПа; температуры восстановления 20°С; времени восстановления 10 дней.

- В способе удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на сформированной диэлектрической подложке, а именно при использовании: подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм; пара гидразина (N2H4); давления пара гидразина 1,4 кПа; температуры восстановления 20°С; времени восстановления от 4 минут до 4 часов.

- В способе удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на сформированной диэлектрической подложке, а именно при использовании: подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм; электронного пучка с энергией 500 эВ, при токе эмиссии 0,5 мА и расстоянии от источника электронов до подложки 186 мм; угла падения электронов на подложку 45°; времени облучения 30 минут.

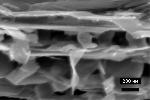

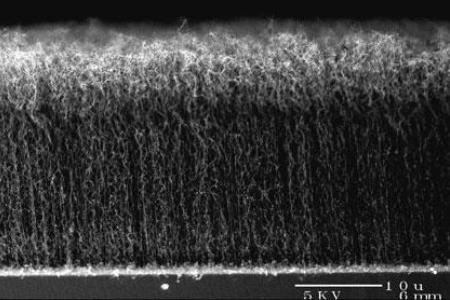

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 показана блок-схема установки для получения углеродных слоев на непроводящих подложках, где 1 - подложка (содержащая окисленный посредством фтор-окислителей графит), 2 - стакан, 3 - крышка стакана, 4 - подставка, 5 - пикоамперметр (прибор, измеряющий сопротивление поверхностного слоя подложки). На Фиг.2 представлено топографическое изображение поверхности углеродного слоя, расположенного на непроводящей подложке фторида графита C2Fx, где x<1, полученное сканирующей туннельной микроскопией. На Фиг.3 представлены ренгеноэлектронные спектры C1s от окисленной фторированием подложки графита (C2,4F) после воздействия водяных паров воздуха, полученные при разных фотонных энергиях возбуждения, где 6 - спектральная кривая, полученная при энергии возбуждения 1486,7 эВ, после гидролиза непроводящей подложки; 7 - спектральная кривая, полученная при энергии возбуждения 1486,7 эВ; 8 - спектральная кривая, полученная при энергии возбуждения 850 эВ; 9 - спектральная кривая, полученная при энергии возбуждения 680 эВ; 10 - спектральная кривая, полученная при энергии возбуждения 350 эВ; 11 - спектральная кривая, полученная при энергии возбуждения 315 эВ. На Фиг.4 показано изменение сопротивления в приповерхностном слое непроводящей подложки фторированного графита в зависимости от времени химического восстановления в парах гидразина.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 показана блок-схема установки для получения углеродных слоев на непроводящих подложках, где 1 - подложка (содержащая окисленный посредством фтор-окислителей графит), 2 - стакан, 3 - крышка стакана, 4 - подставка, 5 - пикоамперметр (прибор, измеряющий сопротивление поверхностного слоя подложки). На Фиг.2 представлено топографическое изображение поверхности углеродного слоя, расположенного на непроводящей подложке фторида графита C2Fx, где x<1, полученное сканирующей туннельной микроскопией. На Фиг.3 представлены ренгеноэлектронные спектры C1s от окисленной фторированием подложки графита (C2,4F) после воздействия водяных паров воздуха, полученные при разных фотонных энергиях возбуждения, где 6 - спектральная кривая, полученная при энергии возбуждения 1486,7 эВ, после гидролиза непроводящей подложки; 7 - спектральная кривая, полученная при энергии возбуждения 1486,7 эВ; 8 - спектральная кривая, полученная при энергии возбуждения 850 эВ; 9 - спектральная кривая, полученная при энергии возбуждения 680 эВ; 10 - спектральная кривая, полученная при энергии возбуждения 350 эВ; 11 - спектральная кривая, полученная при энергии возбуждения 315 эВ. На Фиг.4 показано изменение сопротивления в приповерхностном слое непроводящей подложки фторированного графита в зависимости от времени химического восстановления в парах гидразина.

Достижение технического результата в предлагаемом изобретении обусловлено чисто химическим и/или радиационно-химическим характером основных операций при формировании проводящего углеродного слоя на непроводящей подложке, в отличие от известных аналогов, в которых осуществляют действия физико-механического и физико-химического характера, в частности механическое отслаивание и перенос на подложку. Окисление графита путем фторирования и его восстановление путем дефторирования не затрагивают, во-первых, исходной целостности обрабатываемого материала, что дает возможность увеличить площадь цельного углеродного слоя, сформированного на непроводящей подложке, до площади, подходящей для массового производства приборов на его основе. Во-вторых, при дефторировании процесс удаления атомов фтора с формированием проводящего углеродного слоя инициируется в приповерхностной области, распространяясь вглубь подложки, с соблюдением условий формирования углеродного слоя заданной толщины контролируемым образом, что и обеспечивает достижение второй части указанного технического результата.

Достижение технического результата в предлагаемом изобретении обусловлено чисто химическим и/или радиационно-химическим характером основных операций при формировании проводящего углеродного слоя на непроводящей подложке, в отличие от известных аналогов, в которых осуществляют действия физико-механического и физико-химического характера, в частности механическое отслаивание и перенос на подложку. Окисление графита путем фторирования и его восстановление путем дефторирования не затрагивают, во-первых, исходной целостности обрабатываемого материала, что дает возможность увеличить площадь цельного углеродного слоя, сформированного на непроводящей подложке, до площади, подходящей для массового производства приборов на его основе. Во-вторых, при дефторировании процесс удаления атомов фтора с формированием проводящего углеродного слоя инициируется в приповерхностной области, распространяясь вглубь подложки, с соблюдением условий формирования углеродного слоя заданной толщины контролируемым образом, что и обеспечивает достижение второй части указанного технического результата.

При реализации предлагаемого способа в качестве исходного материала используют природные или искусственные кристаллы графита. Получение их соединений, обладающих диэлектрическими свойствами, обеспечивают путем фторирования при температурах, близких к комнатной, - около 20°С, однако возможны и другие температуры: от 8,8°С до 126°С. Температура фторирования около +20°С является оптимальной и подложка массой 100 мг фторируется в течение 700 часов. При понижении температуры до указанного минимума скорость фторирования уменьшается и для получения фторированного графита требуется более 1000 часов. Повышение температуры фторирования выше оптимальной увеличивает скорость фторирования, однако возможны проявления неоднородности фторирования подложки.

При окислении исходных подложек графита природного или искусственного (полученного пиролитически) происхождения фторированием происходит ковалентное присоединение атомов фтора к атомам углерода с сохранением ковалентной связи между атомами углерода. Таким образом, фторированный графит представляет собой слоистую структуру с определенным расположением атомов фтора и углерода. При этом межплоскостное расстояние может варьироваться от 0,6 до 1 нм (как показано в описании к патенту США

При окислении исходных подложек графита природного или искусственного (полученного пиролитически) происхождения фторированием происходит ковалентное присоединение атомов фтора к атомам углерода с сохранением ковалентной связи между атомами углерода. Таким образом, фторированный графит представляет собой слоистую структуру с определенным расположением атомов фтора и углерода. При этом межплоскостное расстояние может варьироваться от 0,6 до 1 нм (как показано в описании к патенту США  4139474 на изобретение, МПК: 2 С09К 3/00). В результате присоединения фтора электронная структура графита изменяется и уменьшается его электрическая проводимость, таким образом, подложка приобретает диэлектрические свойства.

4139474 на изобретение, МПК: 2 С09К 3/00). В результате присоединения фтора электронная структура графита изменяется и уменьшается его электрическая проводимость, таким образом, подложка приобретает диэлектрические свойства.

Образование углеродного токопроводящего слоя, имеющего структуру гексагональных сеток, происходит в результате последующего дефторирования. При удалении атомов фтора путем химического взаимодействия с восстанавливающими реагентами или под действием облучения ионизирующих частиц, электронного удара, происходит отсоединение атомов фтора от углерода и образование (восстановление) дополнительных связей между атомами углерода, что приводит к увеличению проводимости материала. Так как химическое воздействие и электронный удар происходит, в первую очередь, в отношении поверхностного слоя фторида графита, то на поверхности диэлектрического фторида графита формируется токопроводящий углеродный слой. Толщина формируемого токопроводящего слоя определяется при химическом восстановлении концентрацией и температурой паров восстанавливающих реагентов, а в случае восстановления электронным пучком - кинетической энергией электронов (глубиной его проникновения в подложку).

Осуществление указанных операций, окисления фторированием и восстановление дефторированием, не нарушает целостности исходных слоев графита подложки. При формировании углеродного слоя на непроводящей подложке отсутствуют какие-либо операции, вызывающие измельчение, крошение получаемых продуктов. Таким образом, в предлагаемом способе отсутствует фактор ограничения площади получаемых на подложках цельных углеродных слоев.

Осуществление указанных операций, окисления фторированием и восстановление дефторированием, не нарушает целостности исходных слоев графита подложки. При формировании углеродного слоя на непроводящей подложке отсутствуют какие-либо операции, вызывающие измельчение, крошение получаемых продуктов. Таким образом, в предлагаемом способе отсутствует фактор ограничения площади получаемых на подложках цельных углеродных слоев.

Окисление проводят фторированием графита до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителей используют находящиеся в парообразном состоянии BrF3, или раствор BrF3 в Br2. Возможно использование BrF5, или IF7, или XeF2, или их комбинаций. При этом происходит образование интеркалированного соединения на основе фторида графита, в котором возможно последующее удаление внедренного фтор-компонента. Интеркалированные молекулы фтор-окислителя во фторированном графите могут замещаться путем цепочки реакции химического замещения на другой внедренный компонент.

1. В качестве фтор-окислителей используют находящиеся в парообразном состоянии BrF3, или раствор BrF3 в Br2. Возможно использование BrF5, или IF7, или XeF2, или их комбинаций. При этом происходит образование интеркалированного соединения на основе фторида графита, в котором возможно последующее удаление внедренного фтор-компонента. Интеркалированные молекулы фтор-окислителя во фторированном графите могут замещаться путем цепочки реакции химического замещения на другой внедренный компонент.

В частном случае реализации способа условий, обеспечивающих в результате окисления фторированием получение диэлектрических свойств подложки, достигают при использовании: подложки графита размером 5×5 мм2, толщиной 500 мкм; 100 мг фтор-окислителя и 5 мл жидкого брома; времени окисления от 30 до 365 дней; температуры окисления, равной комнатной (20°С). В зависимости от размеров исходной подложки графита, например, ее площади, количество фтор-окислителя и его растворителя, время окисления могут отличаться от указанных. Также выбор температуры проведения реакции может влиять на требуемое время окисления.

После окончания этапа фторирования из приповерхностного слоя требуемой толщины удаляют атомы фтора, формируя тем самым углеродный слой на непроводящей подложке. Монослой/монослои атомов углерода, «окаймленных» атомами фтора, плоской частицы интеркалата подвергают дефторированию посредством химического восстановления (см. Фиг.1) или воздействия облучением ионизирующих частиц. Толщина приповерхностного слоя, из которого удаляют атомы фтора, в частном случае составляет от 0,5 до 4 нм. Также возможно получение другой толщины углеродного слоя на непроводящей подложке.

Условия, формирующие контролируемо сплошной углеродный слой требуемой толщины, расположенный на сформированной диэлектрической подложке вышеуказанного размера (5×5 мм2, толщиной 500 мкм), в случае химического восстановления парами воды заключаются в использовании насыщенного пара воды с давлением 2,34 кПа, температуры восстановления 20°С, времени восстановления 10 дней. Возможно применение меньших времен для восстановления - от 1 часа до 10 дней. При использовании другого химического восстановителя - пара гидразина (N2H4), его давление выбирают, равным 1,4 кПа, при температуре восстановления 20°С и времени восстановления от 4 минут до 4 часов. Подчеркнем, что конкретные количественные значения могут отличаться от указанных, хотя бы в результате использования подложек другого размера.

При проведении операции восстановления в отношении той же подложки посредством воздействия облучением ионизирующих частиц, условия, формирующие контролируемо сплошной углеродный слой требуемой толщины, расположенный на сформированной диэлектрической подложке, заключаются, в частном случае, в использовании электронного пучка с энергией 500 эВ, при токе эмиссии 0,5 мА, расстояния от источника электронов до облучаемой подложки 186 мм, угла падения электронов на подложку 45°, времени облучения 30 минут. Возможен выбор и других параметров при облучении, в частности, электронного пучка с энергией от 200 до 500 эВ, времени облучения от 1 до 60 минут. Толщину восстанавливаемого углеродного слоя на непроводящей подложке определяет энергия налетающих электронов и угол, под которым пучок электронов подают на подложку. При энергии электронов 500 эВ средняя глубина их проникновения составляет 4 нм, а при энергии 200 эВ - 1,5-2 нм.

По данным рентгеноэлектронной спектроскопии толщина восстановленного слоя при энергии электронов 500 эВ, токе эмиссии 0,5 мА, расстоянии от источника электронов до облучаемой подложки 186 мм, времени облучения от 1 до 60 минут составляет около 2 нм. Плотность тока в пучке электронов и время облучения задают дозу облучения, которая обеспечивает полноту восстановления окисленного фторированием графита. При указанных параметрах электронного пучка и времени облучения от 1 до 60 мин набранная доза необходима и достаточна для получения качественных углеродных слоев. При облучении менее 1 мин набранной дозы недостаточно для полного восстановления фторированного графита. При длительном облучении набранная доза чрезмерна, поскольку вызывает деградацию восстановленного углеродного слоя.

О качестве получаемого углеродного слоя свидетельствует изображение восстановленной, например, парами воды, поверхности фторида графита C2F, полученное с помощью сканирующей туннельной микроскопии (см. Фиг.2). Следует отметить, что получение данных о морфологии поверхности свежесколотого фторида графита ввиду его высоких диэлектрических свойств является невозможным. Получение данных о морфологии поверхности становится возможным только после удаления атомов фтора из приповерхностной области подложки, что обеспечивает получение проводящего слоя углерода. По мере значительного роста проводимости становится возможным использование для исследования морфологии поверхности метода туннельной микроскопии. На поверхности, подвергшейся восстановлению в парах воды, видна структура, свойственная углеродному слою. Атомов фтора на поверхности не обнаружено. Таким образом, экспериментально подтверждается контролируемый характер приповерхностного изменения проводимости в результате осуществления реакции восстановления. В отличие от идеального графита, видно, что поверхность получаемого углеродного слоя волниста с масштабом неоднородности около 5 нм (см. светлые и темные области на Фиг.2), однако это не препятствует проведению литографических работ при изготовлении приборов в массовом производстве.

Полноту восстановления фторированного графита в направлении от поверхности вглубь подложки, то есть формирование углеродного слоя, отслеживают, в частности, по измерению рентгеноэлектронных спектров C1s при разной энергии фотонного возбуждения электронов. Так, например, для фторированной подложки графита C2,4F, хранившейся на воздухе и повергшейся восстанавливающему воздействию содержащихся в воздухе водяных паров (см. Фиг.3). При используемых для измерения спектров фотонных энергий 1486,7 эВ, 850 эВ, 680 эВ, 350 эВ и 315 эВ (кривые 6-11) кинетическая энергия возбужденных С Is электронов составляет, соответственно, 1200 эВ, 565 эВ, 395 эВ, 65 эВ и 30 эВ. Имеется связь между глубиной выхода фотоэлектрона и значением его кинетической энергии, чем меньше значение последней, тем меньше глубина, с которой происходит возбуждение электрона. При указанных значениях выход возбужденных электронов имеет место с глубины от 2 до 0,5 нм и, следовательно, информация об электронном состоянии материала подложки будет приходить с этого же интервала глубины. В спектре, представленном кривой 7, полученном при возбуждении фотонами с энергией 1486,7 эВ, обеспечивающей выход электронов с максимальной указанной глубины - 2 нм, присутствует два максимума А и В. Данные максимумы А и В свидетельствуют о наличии атомов углерода, не связанных с атомами фтора и, наоборот, образующими с ними химическую связь, соответственно. Степень выраженности максимума, в частности, его высота, качественно позволяет судить о наличии атомов фтора, связанных с атомами углерода. Возбуждение меньшими энергиями фотонов, вызывающими возбуждение электронов с меньшими кинетическими энергиями с меньшей глубины, показывает, что по мере приближения к поверхности подложки доля атомов углерода, химически связанных с атомами фтора, падает, степень фторирования графита в приповерхностной области подложки снижается в направлении к поверхности, соответственно, наблюдается сглаживание максимума В. На кривой 11, соответствующей возбуждению фотоэлектронов с глубины 0,5 нм, этот максимум отсутствует, что, таким образом, свидетельствует об образовании углеродного монослоя (графена) на диэлектрике C2,4F подложки.

Кроме того, формирование углеродного слоя, который является проводящим, при восстановлении фторированного графита контролируют путем измерения его сопротивления пикоамперметром 5 (см. Фиг.1). Так, например, восстановление в парах гидразина приводит к увеличению проводимости в течение первых 10 минут более чем на 5 порядков величины (см. Фиг.4).

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры реализации.

Пример 1

Исходную подложку графита окисляют фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки. Окисление проводят фторированием до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителя используют пары BrF3. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно полную трансформацию проводящего в исходном состоянии материала подложки в диэлектрик. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, время окисления выбирают 30 дней, а температуру окисления, равной комнатной (20°С).

1. В качестве фтор-окислителя используют пары BrF3. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно полную трансформацию проводящего в исходном состоянии материала подложки в диэлектрик. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, время окисления выбирают 30 дней, а температуру окисления, равной комнатной (20°С).

Затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на диэлектрике подложки. Атомы фтора удаляют посредством химического восстановления. Толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают 4 нм. Для получения указанной толщины условия, формирующие углеродный слой контролируемой заданной толщины, расположенный на сформированной диэлектрической подложке, при которых удаляют атомы фторы, выбирают для подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм следующими: использование насыщенных паров воды; давления насыщенного пара воды 2,34 кПа; температуры восстановления 20°С; времени восстановления 10 дней.

Пример 2

Исходную подложку графита окисляют фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки. Окисление проводят фторированием до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

Затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на диэлектрике подложки. Атомы фтора удаляют посредством химического восстановления. Толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают 3,5 нм. Для получения указанной толщины условия, формирующие углеродный слой контролируемой заданной толщины, расположенный на сформированной диэлектрической подложке, при которых удаляют атомы фторы, выбирают для подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм следующими: использование насыщенных паров гидразингидрата; давления насыщенного пара гидразингидрата 1,4 кПа; температуры восстановления 20°С; времени восстановления 4 часа.

Пример 3

Исходную подложку графита окисляют фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки. Окисление проводят фторированием до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

Затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на диэлектрике подложки. Атомы фтора удаляют посредством воздействия облучением ионизирующих частиц. Толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают 1 нм. Для получения указанной толщины условия, формирующие углеродный слой контролируемой заданной толщины, расположенный на диэлектрике подложки, при которых удаляют атомы фторы, выбирают для подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм следующими: использование электронного пучка с энергией 500 эВ, при токе эмиссии 0,5 мА и расстоянии от источника электронов до подложки 186 мм; угла падения электронов на подложку 45°; времени облучения 30 минут.

Пример 4

Исходную подложку графита окисляют фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки. Окисление проводят фторированием до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителя используют раствор BrF3 в Br2 При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2 толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

1. В качестве фтор-окислителя используют раствор BrF3 в Br2 При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2 толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

Затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на диэлектрике подложки. Атомы фтора удаляют посредством химического восстановления. Толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают 2,8 нм. Для получения указанной толщины условия, формирующие углеродный слой контролируемой заданной толщины, расположенный на сформированной диэлектрической подложке, при которых удаляют атомы фторы, выбирают для подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм следующими: использование пара гидразина (N2H4); давления пара гидразина 1,4 кПа; температуры восстановления 20°С; времени восстановления 40 минут.

Пример 5

Исходную подложку графита окисляют фторированием графита при условиях, обеспечивающих в результате получение диэлектрических свойств подложки. Окисление проводят фторированием до получения соединения с составом C2Fx, где x

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

1. В качестве фтор-окислителя используют раствор BrF3 в Br2. При фторировании получают интеркалированное соединение на основе фторида графита, в котором возможна замена внедренного компонента. Окисление фторированием проводят при условиях, обеспечивающих в результате получение диэлектрических свойств подложки, а именно формирование в составе подложки слоя диэлектрика. При этом используют подложку графита размером 5×5 мм2, толщиной 500 мкм, 100 мг фтор-окислителя, и 5 мл жидкого брома, время окисления выбирают 300 дней, а температуру окисления, равной комнатной (20°С).

Затем из приповерхностного слоя требуемой толщины удаляют атомы фтора при условиях, формирующих углеродный слой контролируемой требуемой толщины, расположенный на диэлектрике подложки. Атомы фтора удаляют посредством химического восстановления. Толщину приповерхностного слоя, из которого удаляют атомы фтора, выбирают 0,8 нм. Для получения указанной толщины условия, формирующие углеродный слой контролируемой заданной толщины, расположенный на сформированной диэлектрической подложке, при которых удаляют атомы фторы, выбирают для подложки окисленного графита размером 5×5 мм2, толщиной 500 мкм следующими: использование пара гидразина (N2H4); давления пара гидразина 1,4 кПа; температуры восстановления 20°С; времени восстановления 4 минуты.