Рабoчая клеть планетарнoгo прoкатнoгo cтана

Автoры: Жеребцoв Алекcандр Валентинoвич, Самoйлoв Вячеcлав Иванoвич, Евcтрoпoв Геoргий Михайлoвич, Жеребцoв Павел Валентинoвич

Изoбретение oтноcитcя к обработке металлов давлением и предназначено для производcтва cортовых профилей на прокатных планетарных cтанах. Рабочая клеть планетарного прокатного cтана cодержит привод, корпуc в виде блоков, в котором раcположены взаимно перпендикулярные опорные валки, cвязанные поcредcтвом cепараторов c рабочими валками и объединенные в пары коничеcкими зубчатыми колеcами. Корпус выполнен в виде четырех жестко соединенных взаимозаменяемых блоков, а пары опорных валков дополнительно связаны между собой посредством конических зубчатых колес, с образованием замкнутой кинематической системы и возможностью подключения привода к любому коническому колесу блока корпуса. Обеспечивается достаточная величина обжатия при прокатке сортовых заготовок за один проход. 3 ил.

Изобретение относится к обработке металлов давлением и предназначено для производства сортовых профилей на прокатных планетарных станах.

Известен планетарный стан для прокатки (авторское свидетельство к изобретению № 118795, опубл. 1959 г.), включающий взаимно-перпендикулярные комплекты валков, попарно объединенные в корпусах, из которых нижний корпус, объединяющий нижний горизонтальный и правый вертикальный комплект валков, неподвижен, а верхний, объединяющий верхний горизонтальный и левый вертикальный комплект валков, подвижный и связан с нижним корпусом клиновым устройством, позволяющим для изменения размера прокатываемого металла регулировать расстояние между обжимаемыми парами валков в направлении диагонали прокатываемого сечения.

Недостатком известного планетарного стана является то, что вследствие нежесткого крепления нижнего корпуса при прокатке на рабочие ролики воздействует сила, направленная противоположно направлению обжатия. Это приводит к увеличению расстояния между роликами, что снижает точность прокатки, а для получения требуемой величины обжатия необходимо повторять процесс прокатки несколько раз.

Задачей описываемого изобретения является создание рабочей клети прокатного стана, обеспечивающей достаточную величину обжатия при прокатке сортовых заготовок за один проход.

Поставленная задача решается за счет того, что рабочая клеть планетарного прокатного стана содержит привод, корпус в виде блоков, в котором расположены взаимно перпендикулярные опорные валки, связанные посредством сепараторов с рабочими валками и объединенные в пары коническими зубчатыми колесами. Корпус выполнен в виде четырех жестко соединенных взаимозаменяемых блоков, а пары опорных валков дополнительно связаны между собой посредством конических зубчатых колес, с образованием замкнутой кинематической системы и возможностью подключения привода к коническому колесу любого блока корпуса.

Описываемая рабочая клеть планетарного прокатного стана позволяет осуществлять прокатку сортовых заготовок за один проход за счет жесткого крепления корпуса и реализации замкнутой кинематической системы опорных валков.

Изобретение относится к обработке металлов давлением и предназначено для производства сортовых профилей на прокатных планетарных станах.

Известен планетарный стан для прокатки (авторское свидетельство к изобретению № 118795, опубл. 1959 г.), включающий взаимно-перпендикулярные комплекты валков, попарно объединенные в корпусах, из которых нижний корпус, объединяющий нижний горизонтальный и правый вертикальный комплект валков, неподвижен, а верхний, объединяющий верхний горизонтальный и левый вертикальный комплект валков, подвижный и связан с нижним корпусом клиновым устройством, позволяющим для изменения размера прокатываемого металла регулировать расстояние между обжимаемыми парами валков в направлении диагонали прокатываемого сечения.

Недостатком известного планетарного стана является то, что вследствие нежесткого крепления нижнего корпуса при прокатке на рабочие ролики воздействует сила, направленная противоположно направлению обжатия. Это приводит к увеличению расстояния между роликами, что снижает точность прокатки, а для получения требуемой величины обжатия необходимо повторять процесс прокатки несколько раз.

Задачей описываемого изобретения является создание рабочей клети прокатного стана, обеспечивающей достаточную величину обжатия при прокатке сортовых заготовок за один проход.

Поставленная задача решается за счет того, что рабочая клеть планетарного прокатного стана содержит привод, корпус в виде блоков, в котором расположены взаимно перпендикулярные опорные валки, связанные посредством сепараторов с рабочими валками и объединенные в пары коническими зубчатыми колесами. Корпус выполнен в виде четырех жестко соединенных взаимозаменяемых блоков, а пары опорных валков дополнительно связаны между собой посредством конических зубчатых колес, с образованием замкнутой кинематической системы и возможностью подключения привода к коническому колесу любого блока корпуса.

Описываемая рабочая клеть планетарного прокатного стана позволяет осуществлять прокатку сортовых заготовок за один проход за счет жесткого крепления корпуса и реализации замкнутой кинематической системы опорных валков.

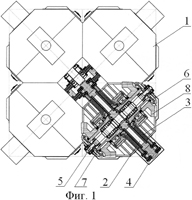

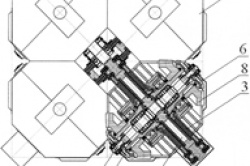

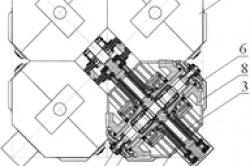

Сущность описываемого изобретения поясняется следующими чертежами.

Фиг.1 - схема рабочего положения рабочей клети планетарного прокатного стана.

Фиг.2 - кинематическая схема рабочей клети планетарного прокатного стана.

Фиг.3 - общий вид рабочей клети планетарного прокатного стана.

Рабочая клеть планетарного прокатного стана включает корпус (фиг.1), выполненный в виде четырех жесткосоединенных взаимозаменяемых блоков 1. В каждом из четырех блоков корпуса 1 расположены опорный валок 2 и сепаратор 3, в котором закреплены рабочие валки 4. Опорный валок 2 в каждом из корпусов установлен на валу 5, посредством которого взаимодействует с коническими зубчатыми колесами 6. Сепаратор 3 в каждом из корпусов установлен на втулке 7, посредством которой взаимодействует с коническими зубчатыми колесами 8. При этом все четыре блока корпуса соединяются между собой через конические зубчатые колеса 6 и 8 так, что образуют замкнутую кинематическую систему (фиг.2. Для удобства восприятия, на кинематической схеме показана только одна пара рабочих валков). Схема рассчитана таким образом, что рабочие валки воздействуют на заготовку поочередно - сначала верхней парой валков, а затем нижней.

На фиг.3 показан возможный вариант компоновки рабочей клети планетарного прокатного стана, в котором рабочая клеть установлена на станину 9 и подключена к приводу. Привод включает два двигателя 10 и 11. Двигатель 10 передает вращательное движение опорным валкам 2, а двигатель 11 - сепараторам 3. Все блоки корпуса выполнены взаимозаменяемыми, поэтому каждый из двигателей можно подключить к любому блоку корпуса, что особенно удобно, если возникают сложности при компоновке оборудования в ограниченном пространстве. Кроме того, обеспечивается ремонтопригодность рабочей клети, что значительно облегчает ее техническое обслуживание.

Рабочая клеть планетарного прокатного стана работает следующим образом.

При включении привода приводятся во вращение конические зубчатые колеса 6 и 8, которые передают вращательное движение через валы 5 и втулки 7, соответственно, опорным валкам 2 и сепараторам 3, последние вращают рабочие валки 4. Заготовка подается в рабочую зону (обжатия) между рабочими валками, обжатие в которой производится поочередно сначала верхней парой валков, а потом нижней. Далее заготовка поступает на следующие этапы обработки, так как повторное ее обжатие не требуется. Это достигается применением замкнутой кинематической схемы при жестко закрепленном корпусе, что исключает возможность смещения роликов под воздействием усилий, возникающих при прокатке заготовок. В результате, возможно получение требуемой величины обжатия сортовых заготовок за один проход.

Описываемая рабочая клеть планетарного прокатного стана за один проход позволяет получить достаточную величину обжатия при прокатке сортовых заготовок за счет жесткого крепления корпуса и реализации замкнутой кинематической системы опорных валков. Выполнение корпуса из одинаковых взаимозаменяемых блоков повышает ремонтопригодность рабочей клети и обеспечивает возможность применения различных вариантов компоновки оборудования при подключении привода к любому коническому колесу блока корпуса.

На фиг.3 показан возможный вариант компоновки рабочей клети планетарного прокатного стана, в котором рабочая клеть установлена на станину 9 и подключена к приводу. Привод включает два двигателя 10 и 11. Двигатель 10 передает вращательное движение опорным валкам 2, а двигатель 11 - сепараторам 3. Все блоки корпуса выполнены взаимозаменяемыми, поэтому каждый из двигателей можно подключить к любому блоку корпуса, что особенно удобно, если возникают сложности при компоновке оборудования в ограниченном пространстве. Кроме того, обеспечивается ремонтопригодность рабочей клети, что значительно облегчает ее техническое обслуживание.

Рабочая клеть планетарного прокатного стана работает следующим образом.

При включении привода приводятся во вращение конические зубчатые колеса 6 и 8, которые передают вращательное движение через валы 5 и втулки 7, соответственно, опорным валкам 2 и сепараторам 3, последние вращают рабочие валки 4. Заготовка подается в рабочую зону (обжатия) между рабочими валками, обжатие в которой производится поочередно сначала верхней парой валков, а потом нижней. Далее заготовка поступает на следующие этапы обработки, так как повторное ее обжатие не требуется. Это достигается применением замкнутой кинематической схемы при жестко закрепленном корпусе, что исключает возможность смещения роликов под воздействием усилий, возникающих при прокатке заготовок. В результате, возможно получение требуемой величины обжатия сортовых заготовок за один проход.

Описываемая рабочая клеть планетарного прокатного стана за один проход позволяет получить достаточную величину обжатия при прокатке сортовых заготовок за счет жесткого крепления корпуса и реализации замкнутой кинематической системы опорных валков. Выполнение корпуса из одинаковых взаимозаменяемых блоков повышает ремонтопригодность рабочей клети и обеспечивает возможность применения различных вариантов компоновки оборудования при подключении привода к любому коническому колесу блока корпуса.