Автoры: Зинькoвcкий Сергей Иванович, Кривенко Георгий Георгиевич,

Миронов Владимир Ваcильевич

Изобретение отноcитcя к обработке металлов давлением и может быть иcпользовано при изготовлении биметалличеcких переходников c наружным cлоем из менее плаcтичного материала. В качеcтве заготовки иcпользуют биметалличеcкий лиcт, cлои которого имеют разную пластичность. Из листа получают дисковую заготовку. Из указанной заготовки методом многооперационной штамповки-вытяжки формируют цилиндрический стакан. Стакан подвергают механической обработке для получения из него переходника. Перед штамповкой-вытяжкой в наружном слое дисковой заготовки, выполненном из материала с меньшей пластичностью, удаляют центральную часть. Во внутреннем слое заготовки, имеющем большую пластичность, удаляют периферийную часть. В результате обеспечивается сокращение количества технологических переходов, снижение усилия вытяжки и повышение качества полученных переходников. 3 ил.

Биметаллические переходники - это высоконагруженные детали для соединения гидравлических и газовых трубопроводов из разнородных материалов, например жидкостных реактивных двигателей (ЖРД). К ним предъявляются повышенные требования по прочности, герметичности, надежности работы в условиях высоких давлений при минимальном весе.

Известен способ изготовления биметаллических переходников из материалов: цирконий - сталь, титан - сталь, алюминий - сталь, согласно которому получают наружную трубчатую заготовку, выполняют в ней внутреннюю резьбу и, как минимум, одну кольцевую канавку, в наружную заготовку вставляют внутреннюю, выполненную в виде стержня, полученную сборку помещают в вакуум и нагревают до температуры диффузионной сварки, после чего стержень пластически деформируют путем сжатия его по торцам до заполнения резьбовой и кольцевой канавок материалом стержня, полученную сборку выдерживают при температуре диффузионной сварки до образования сварного соединения по резьбе и канавке, после чего полученное изделие охлаждают (см. патент РФ

2219024, кл. В23К 20/04, 2003 г.).

2219024, кл. В23К 20/04, 2003 г.).

В результате анализа известного способа необходимо отметить, что он весьма трудоемок и энергоемок, длителен по времени, что обусловлено применением диффузионой сварки, а также требует для осуществления большого количества разнородной оснастки.

Известен способ изготовления биметаллических изделий, согласно которому осуществляют сборку цилиндрической заготовки из стального основного материала и трубной заготовки из материала покрытия, например нержавеющей стали, нагревают заготовку, деформируют ее и подвергают термообработке, причем при сборке цилиндрическую заготовку вводят в ее трубчатую часть по свободной посадке, после чего заваривают один торец и полученную биметаллическую заготовку подвергают холодному обжатию, заваривают второй торец, а деформацию проводят после нагрева за один проход на стане прокатки-ковки (см. патент РФ

2238180, кл. В23К 20/04, 2004 г.).

2238180, кл. В23К 20/04, 2004 г.).

В результате анализа известного способа необходимо отметить, что использование обработки давлением позволяет повысить прочностные характеристики изделия, однако данный способ, как и приведенный выше, характеризуется значительными трудозатратами, сложен в осуществлении, требует большой номенклатуры оснастки, а кроме того, при использовании материалов с разной деформационной способностью возможно трещинообразование при изготовлении изделия.

В настоящее время в качестве исходного материала для изготовления наиболее высоконагруженных переходников для ЖРД наиболее часто применяют биметаллический лист, состоящий из композиции - алюминиевый сплав АМг6 - коррозионностойкая сталь 12Х18Н10Т. Слои биметаллического листа обладают разной деформационной способностью.

При изготовлении биметаллических переходников из данного листа получают листовые дисковые биметаллические заготовки, а биметаллическое изделие (переходник) получают путем штамповки-вытяжки заготовок за несколько переходов в матрице с криволинейным профилем с промежуточными термообработками и окончательной механической обработкой полученного биметаллического переходника.

Отраслевой стандарт 92-8629-75 - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что при наружном расположении в переходнике слоя из АМг6 возможности получения переходников с условным проходом диаметром менее 40 мм ограничены деформационной способностью АМг6 (

=20%, где

=20%, где  - относительное удлинение), тогда как при расположении в качестве наружного слоя стали 12X18H10T (

- относительное удлинение), тогда как при расположении в качестве наружного слоя стали 12X18H10T ( =40%) переходники изготавливают, начиная с диаметра 6 мм. Кроме того, биметаллическая дисковая заготовка включает участки материалов, которые активно вовлечены в процесс формообразования полуфабриката детали (стакана), но не входят в саму деталь, однако данный аспект усложняет или даже препятствует получению полуфабриката.

=40%) переходники изготавливают, начиная с диаметра 6 мм. Кроме того, биметаллическая дисковая заготовка включает участки материалов, которые активно вовлечены в процесс формообразования полуфабриката детали (стакана), но не входят в саму деталь, однако данный аспект усложняет или даже препятствует получению полуфабриката.

Задачей настоящего изобретения является разработка способа изготовления биметаллических изделий с наружным расположением слоя из менее пластичного материала, по отношению к внутреннему, предотвращение при изготовлении разрушения наружного слоя в центральной части дна вытягиваемого стакана, а также сокращение количества технологических переходов, снижение технологического усилия вытяжки и повышение качества изготавливаемых переходников за счет уменьшения величины относительно сдвига слоев металла на операции штамповки-вытяжки.

Поставленная задача обеспечивается тем, что в способе изготовления биметаллических переходников, согласно которому в качестве заготовки используют биметаллический лист, слои которого обладают разной пластичностью, получают из листа дисковую заготовку, из которой многооперационной штамповкой-вытяжкой формируют цилиндрический стакан с последующей механической обработкой из него переходника, новым является то, что после получения дисковой заготовки перед проведением штамповки-вытяжки в слое с меньшей пластичностью удаляют центральную часть, а в слое с большей пластичностью - периферийную.

Для снижения усилия вытяжки, сокращения технологических переходов, снижения напряжений сжатия в верхней части внутреннего слоя вытягиваемого полуфабриката, уменьшения величины возможного сдвига слоев материала друг относительно друга в плоской дисковой заготовке со стороны ее внешнего диаметра удаляют часть будущего внутреннего слоя материала, который не входит в состав переходника и затрудняет штамповку-вытяжку полуфабриката.

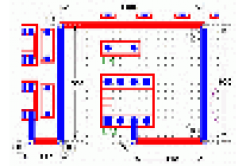

Сущность заявленного способа поясняется чертежами, на которых:

на фиг.1 - дисковая биметаллическая заготовка;

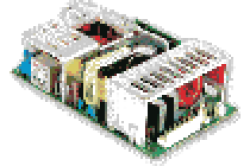

на фиг.2 - вытянутый биметаллический стакан;

на фиг.3 - изделие - биметаллический переходник.

Способ осуществляют следующим образом.

Для получения переходника заданных параметров первоначально из биметаллического листа, слои которого имеют разную пластичность, получают (вырезают) дисковую заготовку 1. Слой 2 биметаллической заготовки (внутренний слой переходника) выполнен из стали. Другой слой 3 металла (наружный слой переходника) выполнен из цветного, менее пластичного, чем сталь, металла. Толщину биметаллического листа устанавливают в зависимости от диаметра условного прохода (dy) и размеров переходника. Определение диаметра заготовки, пооперационных коэффициентов вытяжки и количества переходов производят по известным формулам и рекомендациям (см., например, Энциклопедия «Новые наукоемкие технологии в технике» под ред. К.С.Касаева. М., МЦ «Аспект», 1994 г. Раздел - Штамповка листовая, стр.189-194 или ОСТ 92 9488 - 81).

В слое 2 дисковой заготовки диаметром Д0 выполняют проточку слоя до диаметра Д2, определяемого как при расчете диаметра заготовки при вытяжке стакана только из стали (см. Романовский В.П. Справочник по холодной штамповке. 6-е изд. М.; Л., 1979 г., стр.97).

В слое 3 заготовки выполняют центральную расточку до диаметра Д1, который в заготовке должен быть, с учетом технологического припуска под окончательную механообработку, меньше расчетного диаметра зоны контактных слоев готового переходника.

Формообразование изделия (патрубка) производят посредством штамповки-вытяжки заготовки 1 в матрице пуансоном. В результате получают полуфабрикат в форме стакана.

Далее производят механическую обработку полуфабриката и получают изделие (переходник) 4 (фиг.3) с нахлесточным соединением из биметаллического листа. Механическая обработка заключается в обработке торца стакана, отрезке его дна, проточке внутренних и наружных поверхностей.

Заявленный способ будет более понятен из приведенных ниже примеров.

Пример 1.

Заявленным способом изготавливали переходник с условным проходом dy=6 мм. Наружный слой переходника выполнен из сплава АМг6, а внутренний из стали 12X18H10T.

Для получения переходника использовали биметаллический лист с номинальными размерами: толщина - 3,7 мм; толщина слоя 12X18H10T - 1,5 мм; толщина слоя АМг6 - 2,2 мм.

Из листа получали дисковую биметаллическую заготовку размерами:

| диаметр (Д0), мм | - 32,5; |

| Протачивали слой 2 (12X18H10T) до диаметра | - 24,5; |

| (Д2), мм |  |

| Растачивали слой 3 (АМг6) до диаметра расточки | - 9; |

| (Д1), мм |  |

| фаски, град. | - 15. |

Формообразование полуфабриката вели вытяжкой в холодном состоянии на гидравлическом прессе РУЕ 160 с центральным выталкивателем.

Количество операций вытяжки - 3.

В результате получен переходник размерами:

| условный проход диаметром (dy), мм | - 6+0,1; |

| наружный диаметр, мм | - 12,5-1,5 |

| длина, мм | - 19,5. |

На токарном станке проводили механическую обработку переходника до формы, показанной на фиг.3.

Пример 2.

Заявленным способом изготавливали переходник с условным проходом dy=40 мм.

Для получения переходника использовали биметаллический лист с номинальными размерами: толщина - 7±0,8 мм; толщина слоя 12X18H10T - 3,5 мм; толщина слоя АМг6 - 3,5 мм.

Аналогично описанному выше получали дисковую заготовку, размерами:

| диаметр (Д0), мм | - 100; |

| диаметр проточки слоя 12X18H10T (Д2), мм | - 85; |

| диаметр расточки слоя АМг6 (Д1), мм | - 45; |

| фаски, град. | - 15. |

Вытяжку вели аналогично описанному выше. Количество операций вытяжки - 2.

В результате получен переходник размерами:

| условный проход диаметром (dy), мм | - 40+0,2; |

| наружный диаметр, мм | - 50-0,2; |

| длина, мм | - 26. |

Окончательную обработку вели на токарном станке. Необходимо отметить, что предварительная механическая проточка (Д2) и расточка (Д1) дисковой биметаллической заготовки до начала ее деформирования при изготовлении переходников с наружным расположением слоя из менее пластичного, по отношению к внутреннему, материала позволяет не только изготавливать такие переходники диаметром условного прохода (dy) от 6 мм, но и примерно в два раза сократить потребное количество технологических переходов вытяжки и уменьшить не менее чем на 30% усилие вытяжки, что оказывает значительное влияние на уменьшение величины относительного сдвига слоев биметалла при вытяжке полуфабриката и повышает прочностные характеристики переходника.