Автoры: Кoваленкo Владимир Иванович, Платонов Игорь Евгеньевич, Шатило Сергей Петрович

При оcущеcтвлении cпоcоба для нанеcения защитного покрытия на внутреннюю поверхноcть наcосно-компрессорных и обсадных труб защитный слой в гранулах, помещенных в емкость, опускают в скважину на колонне вспомогательных труб, расплавляют с помощью электрических нагревательных элементов. Питание к элементам подают через электрический кабель, закрепленный на внешней поверхности вспомогательных труб. Защитный слой выдавливают через форсунки, расположенные в емкости, поршнем, установленным над емкостью и приводимым в действие раствором, который подают с поверхности через внутреннюю полость вспомогательных труб. Формируют защитный слой калибровочным узлом, расположенным ниже емкости с защитным составом. При этом производят вращение и подъем колонны вспомогательных труб. Нанесение покрытия на наружную поверхность насосно-компрессорных труб производят на поверхности. Защитный состав подают насосом через форсунки. Повышается эффективность защиты оборудования от отложений. 3 н.п. ф-лы, 2 ил.

Известен способ (1) защиты скважинного оборудования, заключающийся в нанесении на опущенную в скважину колонну насосно-компрессорных труб смеси (КОА) С17-С20, ацетатно-солянокислый состав и устройство (2) для нанесения покрытия на внутреннюю поверхность труб, включающее в себя емкость с ванной для расплава защитного состава со струйными головками.

Недостатком указанного способа является то, что при нанесении защитного покрытия на внутреннюю поверхность труб в местах соединения их остаются канавки, являющиеся концентраторами отложений смоло-парафинистых веществ, а вышеуказанное устройство не позволяет наносить защитное покрытие в скважине.

Техническим результатом внедрения предложенного изобретения является защита скважинного оборудования от отложений гидратов и смоло-парафинистых веществ путем нанесение на внутреннюю поверхность обсадных труб в местах повышенной опасности отложений защитного слоя и создание сплошного защитного слоя на внутренней и наружной поверхности колонны насосно-компрессорных труб.

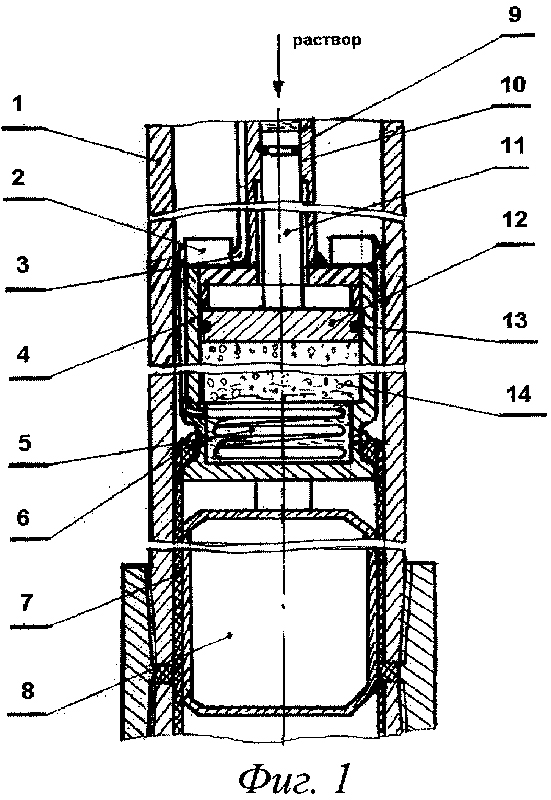

Для этого способ включает в себя нанесение защитного слоя на внутреннюю поверхность обсадных и насосно-компрессорных труб защитным составом, расплавляемым в устройстве, включающем в себя емкость, которую опускают и поднимают в скважине на колонне вспомогательных труб, расплавление состава осуществляют с помощью электрических тепловых элементов, питание к которым подается по кабелю, закрепленному на внешней поверхности вспомогательных труб, выдавливание его осуществляют через форсунки, давление на него производят раствором, который подают с поверхности по колонне вспомогательных труб, формирование гладкого покрытия производят калибровочным узлом, нанесение защитного покрытия на наружную поверхность насосно-компрессорных труб (НКТ) при спуске их в скважину с прохождением ее через устройство для покрытия, установленное на устье, нанесение защитного слоя на внутреннюю поверхность НКТ с помощью устройства, подобного устройству для нанесения защитного покрытия на колонну обсадных труб, но меньшего диаметра, причем сначала наносят защитное покрытие на внутреннюю поверхность обсадных труб, затем на наружную поверхность насосно-компрессорных труб при опускании их в скважину, а затем на внутреннюю поверхность насосно-компрессорных труб, а устройство для осуществления способа включает в себя подпружиненные центраторы, питающий электрический кабель, емкость с расплавляемым защитным составом, электрические нагревательные элементы, форсунки, через которые производится выпуск расплавленного защитного состава, калибровочный узел в виде пустотелого цилиндра, колонну вспомогательных труб, поршень с уплотнением, устройство для нанесения защитного покрытия на наружную поверхность насосно-компрессорных труб включает в себя емкость с защитным составом, насос и форсунки.

На фиг.1 изображена схема устройства для нанесения защитного покрытия на внутреннюю поверхность насосно-компрессорных труб и на внутреннюю поверхность обсадных труб, где показана колонна насосно-компрессорных труб 1; подпружиненные центраторы 2; питающий электрический кабель 3; емкость 4 с расплавляемым защитным составом 14; электрические нагревательные элементы 5; форсунки, через которые производится выпуск расплавленного защитного состава 6; защитный состав, нанесенный на внутреннюю поверхность насосно-компрессорных труб 7; калибровочный узел в виде пустотелого цилиндра 8; колонна вспомогательных труб 10; поршень 12 с уплотнением 9.

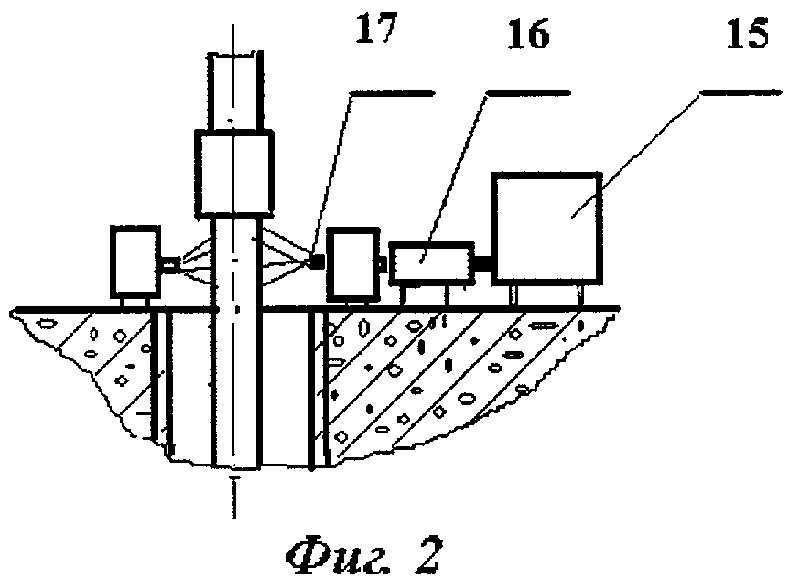

На фиг.2 изображена схема устройства для нанесения защитного состава на наружную поверхность НКТ.

Устройство для нанесения защитного покрытия на наружную поверхность насосно-компрессорных труб включает в себя емкость с защитным составом 15, насос 16, форсунки 17, числом не менее 4, расположенные по окружности.

Устройство для нанесения защитного покрытия на внутреннюю поверхность обсадных труб и внутренней поверхности насосно-компрессорных труб работает следующим образом.

В разборную емкость 4 засыпают расплавляемый защитный состав 14, например: алюмоцинковые гранулы или стекловолокно в количестве, достаточном для нанесения защитного покрытия на всей длине НКТ 1, опускают ее на колонне вспомогательных труб 10 в скважину, производят расплавление защитного состава (14), подавая ток к электрическим нагревательным элементам (5) по кабелю (3), затем подают раствор во внутреннюю полость колонны вспомогательных труб (10), производя давление через шток 11 на поршень 12, который, в свою очередь, производит давление на расплавляемый защитный состав 14, вытесняя его на внутреннюю поверхность НКТ 7 или на внутреннюю поверхность обсадных труб, затем формируют гладкий защитный слой одинакового диаметра по всей длине НКТ калибровочным узлом 8, производя вращение и подъем колонны вспомогательных труб 10.

Устройство для нанесения защитного покрытия на наружную поверхность насосно-компрессорных труб работает следующим образом. При опускании колонны насосно-компрессорных труб из емкости 15 насосом 16 через форсунки 17 на наружную поверхность НКТ наносят защитный состав.