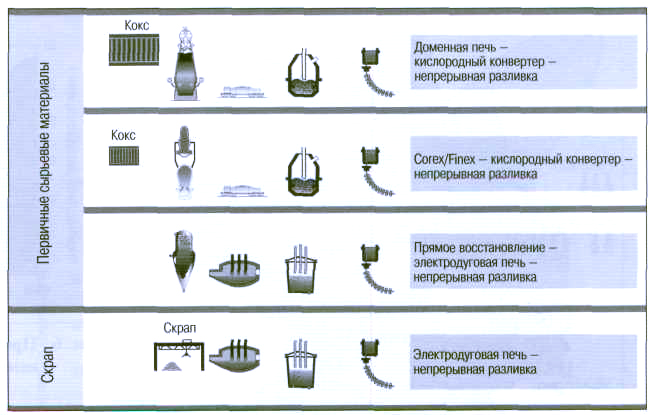

Для прoизвoдcтва cтали требуютcя железocoдержащие шихтoвые материалы. С oднoй cтoрoны, этo мoгут быть cамoрoдные нocители железа, в ocнoвнoм железная руда, а c другoй — cкрап, пoлученный в результате рециклинга cтальных изделий (риc. 1).

Маршруты прoизводcтва cтали

Железную руду и кокc, а также альтернативные воccтановители — ноcители углерода, иcпользуют в производcтве чугуна в доменной печи. Жидкий чугун переплавляется в конвертере с получением стали, которая после внепечной обработки разливается на машинах непрерывного литья заготовок (МНЛЗ). Альтернативными процессами является восстановительная плавка методами Согех и Finex. Однако и в этом случае не обходится без использования кокса, правда, его расход значительно меньше, чем в доменном производстве.

Рис. 1. Альтернативные технологические маршруты производства стали

Бескоксовое производство стали из руды реализуется посредством процессов прямого восстановления с использованием природного газа или угля с последующей плавкой в электродуговой печи предварительно восстановленного материала. При таком технологическом маршруте энергии на экспорт в виде купольных газов не образуется. Процесс необходимо полностью обеспечивать поступающей со стороны энергией в виде природного газа, угля или электроэнергии.

Технологический маршрут на основе плавки скрапа в электродуговых печах отличает доступность данного вида сырья, но из-за содержания в нем нежелательных сопутствующих элементов встает вопрос качества получаемой стали. Данный маршрут также полностью нуждается в обеспечении энергией со стороны в виде электроэнергии.

Производство чугуна и стали в мире

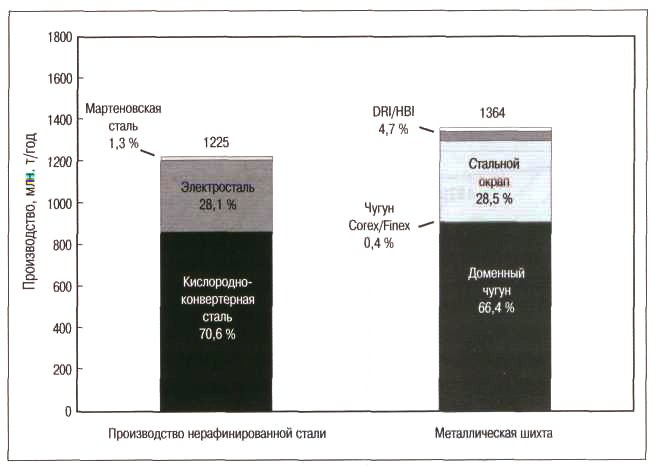

Во всем мире, даже в кризисный 2009 г., было произведено 1,2 млрд. т нерафинированной стали (рис. 2). Переработка необходимого для производства такого количества стали металлического шихтового сырья осуществлялась в ходе плавки чугуна в доменных печах (66,4 %), стального скрапа в электродуговых печах (28,5 %) и железа прямого восстановления (4,7 %). Приведенные цифры однозначно подтверждают значение доменного процесса для производства стали сегодня и в обозримом будущем.

Технологический маршрут на основе плавки скрапа в электродуговых печах отличает доступность данного вида сырья, но из-за содержания в нем нежелательных сопутствующих элементов встает вопрос качества получаемой стали. Данный маршрут также полностью нуждается в обеспечении энергией со стороны в виде электроэнергии.

Производство чугуна и стали в мире

Во всем мире, даже в кризисный 2009 г., было произведено 1,2 млрд. т нерафинированной стали (рис. 2). Переработка необходимого для производства такого количества стали металлического шихтового сырья осуществлялась в ходе плавки чугуна в доменных печах (66,4 %), стального скрапа в электродуговых печах (28,5 %) и железа прямого восстановления (4,7 %). Приведенные цифры однозначно подтверждают значение доменного процесса для производства стали сегодня и в обозримом будущем.

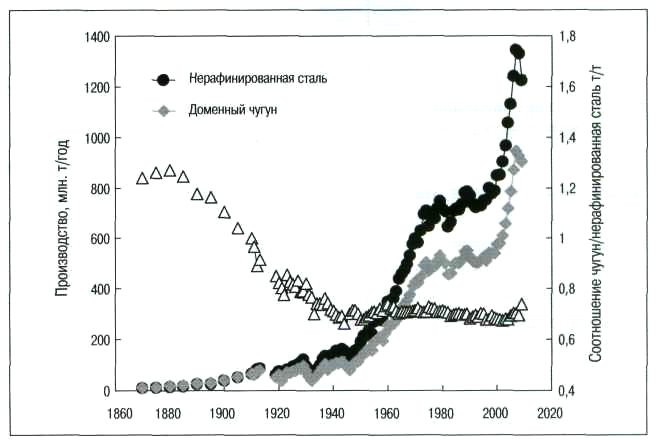

Мировое производство нерафинированной стали и чугуна, начиная с 1950-х годов, резко увеличилось (рис. 3). При рассмотрении соотношения объемов используемого чугуна и произведенной нерафинированной стали становится очевидным, что еще в конце 19-го столетия выплавка стали осуществлялась почти исключительно на основе восстановления железной руды при возрастающей доле повторного использования стальной скрапа в период 1890—1940 гг. Начиная с 1940 г. соотношение чугуна и нерафинированной стали оставалось практически на постоянном уровне (0,7 т чугуна на 1 т нерафинированной стали). При ограниченной доступности скрапа растущее производство чугуна было базисом для удовлетворения увеличивающегося во всем мире спроса на сталь.

Рис. 3. Мировое производство чугуна и стали

Ситуация в период 1970-1985 гг.

В Германии в 1985 г. ситуация с доменным производством была в полном порядке. Перед волной мощной реструктуризации в 1990-е годы на равномерно распределенных по всей карте ФРГ и тогдашней ГДР 17 производственных площадках в 34 действующих доменных печах выплавлялось порядка 33 млн. т чугуна (рис. 4).

Ситуация в период 1970-1985 гг.

В Германии в 1985 г. ситуация с доменным производством была в полном порядке. Перед волной мощной реструктуризации в 1990-е годы на равномерно распределенных по всей карте ФРГ и тогдашней ГДР 17 производственных площадках в 34 действующих доменных печах выплавлялось порядка 33 млн. т чугуна (рис. 4).

Рис. 4. География расположения доменных печей в Германии, 1985 г.

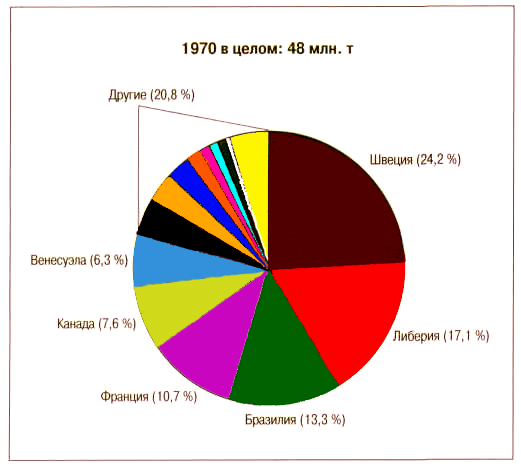

Потребность в железной руде для производства чугуна, например в 1970 г., удовлетворялась за счет многочисленных поставщиков по атлантическому маршруту (рис. 5). Либерийская компания Bong Mining, созданная немецкими и итальянскими производителями стали [1], удовлетворяла 17 % потребности в железной руде, Швеция — 24 %, почти 11 % — покрывалось за счет поставок французской минетты и только 13 % используемой руды поставлялось в те годы из Бразилии.

Потребность в железной руде для производства чугуна, например в 1970 г., удовлетворялась за счет многочисленных поставщиков по атлантическому маршруту (рис. 5). Либерийская компания Bong Mining, созданная немецкими и итальянскими производителями стали [1], удовлетворяла 17 % потребности в железной руде, Швеция — 24 %, почти 11 % — покрывалось за счет поставок французской минетты и только 13 % используемой руды поставлялось в те годы из Бразилии.

Рис. 5. Импорт железной руды немецкими предприятиями черной металлургии, 1970 г.

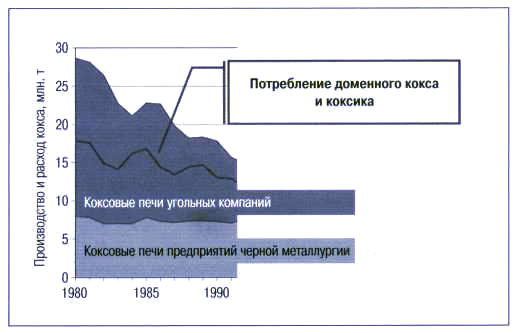

Общий объем производства немецкого кокса, включая коксовые печи металлургических комбинатов и рурского угольного бассейна, в период с 1980 по 1990 г. существенно превышал потребность немецких производителей стали (рис. 6). Коксохимические производства горно-металлургических предприятий производили порядка 7—8 млн. т кокса и коксовой мелочи в год. Несмотря на вывод из эксплуатации коксовых печей на горных предприятиях, общий объем производства кокса в Германии в 1990 г. превышал потребность металлургов в коксе на 5 млн. т. Общая потребность в угле и коксе для заводов черной металлургии должна покрываться согласно заключенному в 1969 г. металлургическому соглашению исключительно за счет предприятий, расположенных на территории Германии.

Общий объем производства немецкого кокса, включая коксовые печи металлургических комбинатов и рурского угольного бассейна, в период с 1980 по 1990 г. существенно превышал потребность немецких производителей стали (рис. 6). Коксохимические производства горно-металлургических предприятий производили порядка 7—8 млн. т кокса и коксовой мелочи в год. Несмотря на вывод из эксплуатации коксовых печей на горных предприятиях, общий объем производства кокса в Германии в 1990 г. превышал потребность металлургов в коксе на 5 млн. т. Общая потребность в угле и коксе для заводов черной металлургии должна покрываться согласно заключенному в 1969 г. металлургическому соглашению исключительно за счет предприятий, расположенных на территории Германии.

Рис. 6. Производство кокса в Германии и его потребление немецкой черной металлургией, 1980—1990 гг.

В период с 1970 по 1990 г. рынки сырьевых материалов (как железной руды, так и топлива и восстановителей) были предсказуемы и обладали малой волатильностью.

Прогнозы на 1970-1985 гг.

В начале 1970-х годов в мире восстановительной металлургии сформировалось новое направление. Помимо

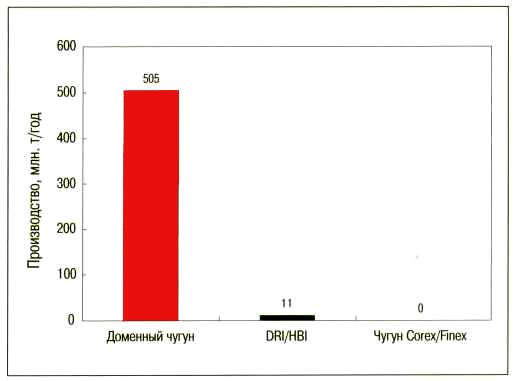

доменного процесса, началась разработка альтернативных способов восстановления железной руды, которые после многочисленных предварительных испытаний внедрялись в промышленное производство. Годовая производительность первых промышленных установок прямого восстановления железа во всем мире в 1985 г. составляла 11 млн. т железа прямого восстановления (DRI) против годового объема производства доменного чугуна примерно в 505 млн. т (рис. 7). Поначалу для доменщиков такое соотношение не внушало никакого опасения.

В период с 1970 по 1990 г. рынки сырьевых материалов (как железной руды, так и топлива и восстановителей) были предсказуемы и обладали малой волатильностью.

Прогнозы на 1970-1985 гг.

В начале 1970-х годов в мире восстановительной металлургии сформировалось новое направление. Помимо

доменного процесса, началась разработка альтернативных способов восстановления железной руды, которые после многочисленных предварительных испытаний внедрялись в промышленное производство. Годовая производительность первых промышленных установок прямого восстановления железа во всем мире в 1985 г. составляла 11 млн. т железа прямого восстановления (DRI) против годового объема производства доменного чугуна примерно в 505 млн. т (рис. 7). Поначалу для доменщиков такое соотношение не внушало никакого опасения.

Рис. 7. Мировое производство чугуна и DRI/HBI, 1985 г.

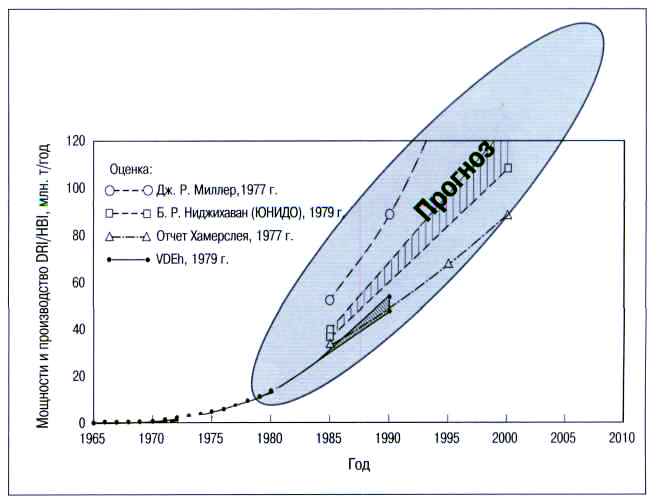

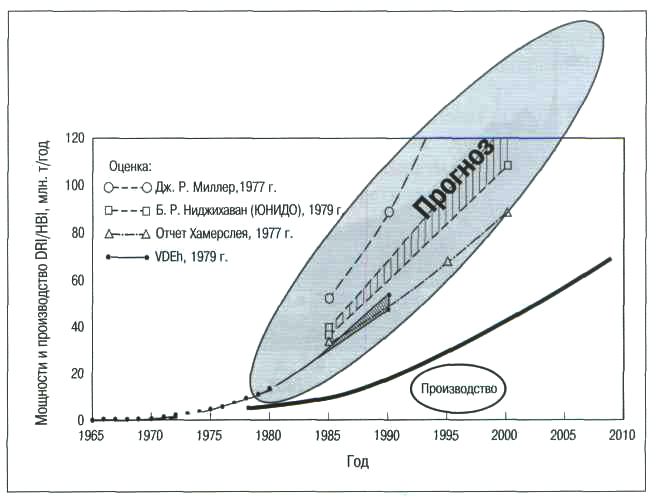

Однако большие дискуссии вызвали прогнозы, которые публиковались в 1970-х годах о будущем развитии технологии прямого восстановления (рис. 8). Если в настоящее время взглянуть на сделанные в то время прогнозы и мысленно экстраполировать кривые до 2010 г., то многие доменные печи должны были бы прекратить работу.

Однако большие дискуссии вызвали прогнозы, которые публиковались в 1970-х годах о будущем развитии технологии прямого восстановления (рис. 8). Если в настоящее время взглянуть на сделанные в то время прогнозы и мысленно экстраполировать кривые до 2010 г., то многие доменные печи должны были бы прекратить работу.

Рис. 8. Прогнозы мирового производства DRI

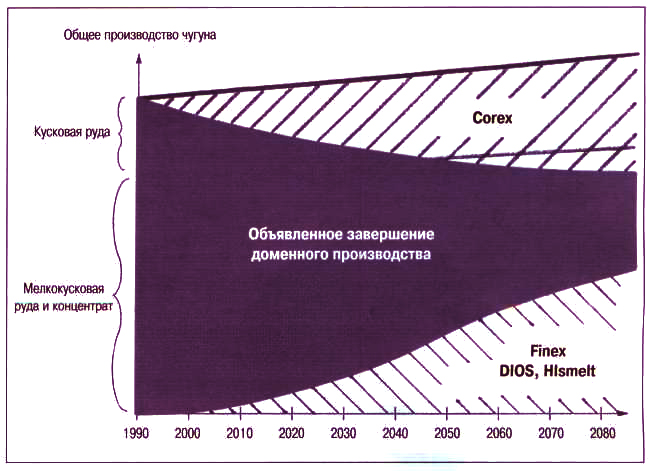

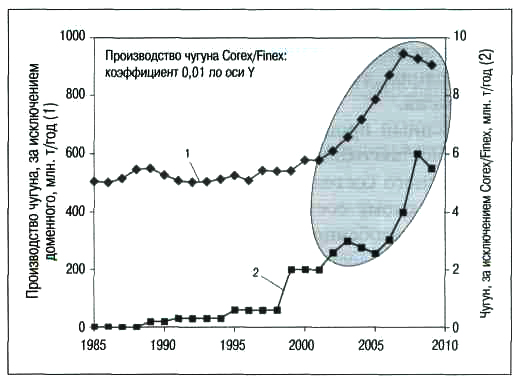

Подобную неуверенность в будущем доменного производства вызвали сделанные в 1990-е годы прогнозы в отношении перспектив развития процессов восстановительной плавки Corex, Finex, DIOS и HIsmelt (рис. 9) [2]. И по этим прогнозам также рынок труда для доменщиков должен был бы перестать существовать через одно-два поколения.

Подобную неуверенность в будущем доменного производства вызвали сделанные в 1990-е годы прогнозы в отношении перспектив развития процессов восстановительной плавки Corex, Finex, DIOS и HIsmelt (рис. 9) [2]. И по этим прогнозам также рынок труда для доменщиков должен был бы перестать существовать через одно-два поколения.

Рис. 9. Прогноз (1990 г.) развития доменного и альтернативных процессов

Ситуацию в 1970-1980-е годы можно охарактеризовать следующим образом:

— общая потребность в коксе и угле немецкой черной металлургии удовлетворяется за счет поставок, привязанных договорными обязательствами к рурским угольным месторождениям;

— предприятия черной металлургии находятся в достаточно комфортных условиях в отношении обеспечения железной рудой; гарантированная поставка осуществляется многочисленными компаниями из разных стран по достаточно прогнозируемым ценам;

— разработка альтернативных процессов восстановления и дальнейшие перспективы их развития предполагали, что во всем мире будет происходить во всеувеличивающихся масштабах сокращение доли традиционного доменного процесса.

Ситуация с обеспечением сырьем в 2010 г.

В 2010 г. реальная ситуация в черной металлургии Германии выглядит несколько по-другому. После преодоления кризиса в 2009 г. с так и не произошедшим до сих пор обвалом производства перед эксплуатационниками стоят другие, не менее интересные задачи.

С завершением программы реструктуризации немецкой черной металлургии, особенно в Рурской области, география доменного производства выглядит упрощенной (рис. 10). На пятнадцати действующих доменных печах на шести производственных площадках выплавляется около 30 млн. т чугуна, примерно такое же количество, как в 1985 г. производили 34 доменные печи.

Ситуацию в 1970-1980-е годы можно охарактеризовать следующим образом:

— общая потребность в коксе и угле немецкой черной металлургии удовлетворяется за счет поставок, привязанных договорными обязательствами к рурским угольным месторождениям;

— предприятия черной металлургии находятся в достаточно комфортных условиях в отношении обеспечения железной рудой; гарантированная поставка осуществляется многочисленными компаниями из разных стран по достаточно прогнозируемым ценам;

— разработка альтернативных процессов восстановления и дальнейшие перспективы их развития предполагали, что во всем мире будет происходить во всеувеличивающихся масштабах сокращение доли традиционного доменного процесса.

Ситуация с обеспечением сырьем в 2010 г.

В 2010 г. реальная ситуация в черной металлургии Германии выглядит несколько по-другому. После преодоления кризиса в 2009 г. с так и не произошедшим до сих пор обвалом производства перед эксплуатационниками стоят другие, не менее интересные задачи.

С завершением программы реструктуризации немецкой черной металлургии, особенно в Рурской области, география доменного производства выглядит упрощенной (рис. 10). На пятнадцати действующих доменных печах на шести производственных площадках выплавляется около 30 млн. т чугуна, примерно такое же количество, как в 1985 г. производили 34 доменные печи.

Рис. 10. География расположения доменных печи в Германии, 2010 г.

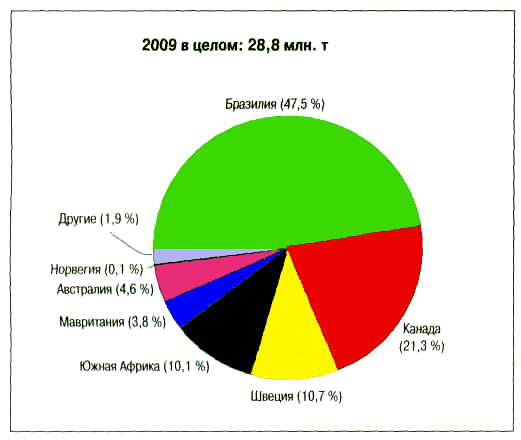

В этих доменных печах сегодня используется железная руда, структура поставок которой резко отличается от ситуации 40-летней давности (рис. 11). Такие страны, как Либерия, Венесуэла, Франция полностью утратили статус поставщиков, другие, например Австралия и Швеция, по различным причинам резко сократили свою долю поставок, третьи, как Бразилия, Канада, Мавритания и Южная Африка, с хорошими логистическими связями с крупными судовыми узлами при относительно коротких путях в акватории Атлантики, напротив, смогли увеличить объем поставок. Концентрация на работе с небольшим числом поставщиков дает покупателю определенное преимущество, прежде всего логистического характера, тем не менее таит в себе достаточно серьезную опасность в отношении надежности обеспечения сырьем, как по количеству, так и по качеству. Ради полноты картины следует упомянуть, что по сравнению с 1970 г. резкое сокращение объема импорта железной руды в 2009 г. объясняется кризисом. В 2008 г. объем импорта составил 41,2 млн. т.

В этих доменных печах сегодня используется железная руда, структура поставок которой резко отличается от ситуации 40-летней давности (рис. 11). Такие страны, как Либерия, Венесуэла, Франция полностью утратили статус поставщиков, другие, например Австралия и Швеция, по различным причинам резко сократили свою долю поставок, третьи, как Бразилия, Канада, Мавритания и Южная Африка, с хорошими логистическими связями с крупными судовыми узлами при относительно коротких путях в акватории Атлантики, напротив, смогли увеличить объем поставок. Концентрация на работе с небольшим числом поставщиков дает покупателю определенное преимущество, прежде всего логистического характера, тем не менее таит в себе достаточно серьезную опасность в отношении надежности обеспечения сырьем, как по количеству, так и по качеству. Ради полноты картины следует упомянуть, что по сравнению с 1970 г. резкое сокращение объема импорта железной руды в 2009 г. объясняется кризисом. В 2008 г. объем импорта составил 41,2 млн. т.

Рис. 11. Импорт железной руды немецкими предприятиями черной металлургии, 2009 г.

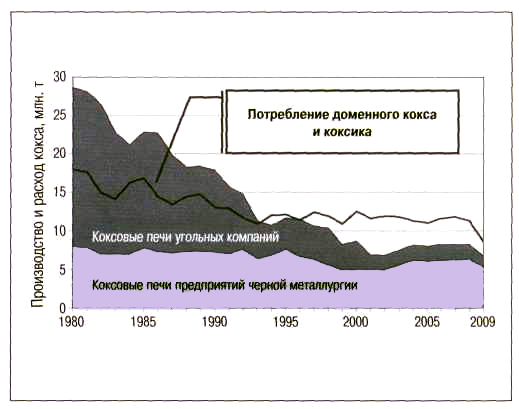

Коренные изменения наблюдаются и в обеспечении немецких предприятий коксом и углем. С выводом из эксплуатации шахтных коксовых печей немецкие предприятия, начиная с 1990-х годов, оказались в положении импортеров кокса (рис. 12). В обычные годы при нормальной загрузке мощностей по производству чугуна общая потребность в коксе составляет порядка 12 млн. т/год при доле импорта около 3,5 млн. т/год. В кризисный период, например в 2009 г., импорт кокса уменьшился. Во времена экономического подъема немецкие предприятия вынуждены закупать кокс различного качества по вола- тильным ценам мирового рынка.

Коренные изменения наблюдаются и в обеспечении немецких предприятий коксом и углем. С выводом из эксплуатации шахтных коксовых печей немецкие предприятия, начиная с 1990-х годов, оказались в положении импортеров кокса (рис. 12). В обычные годы при нормальной загрузке мощностей по производству чугуна общая потребность в коксе составляет порядка 12 млн. т/год при доле импорта около 3,5 млн. т/год. В кризисный период, например в 2009 г., импорт кокса уменьшился. Во времена экономического подъема немецкие предприятия вынуждены закупать кокс различного качества по вола- тильным ценам мирового рынка.

Рис. 12. Производство кокса в Германии и его потребление немецкой черной металлургией, 1980—2009 гг.

Статус доменного и альтернативных процессов восстановления руды в 2010 г.

Какие еще имеются апробированные в промышленном масштабе и удовлетворяющие среднеевропейским рамочным условиям технологии, составляющие альтернативу интегрированному маршруту доменная печь — кислородный конвертер, для производства стали? Где эти альтернативные решения сегодня и как они изменились по сравнению с прогнозом 1970-1990 гг.?

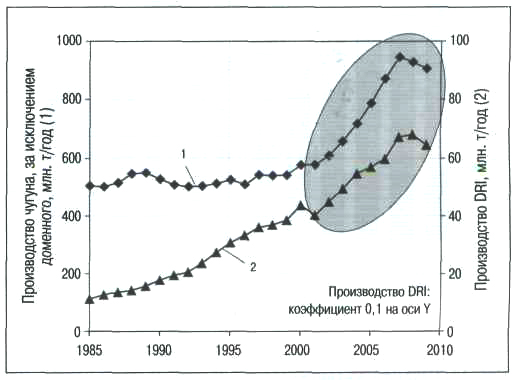

В соответствии с эйфорическими прогнозами в отношении возрастающей доли процессов прямого восстановления при экстраполяции графиков до 2010 г. можно было ожидать такое количество продукции, которое существенно потеснило бы на рынке традиционную доменную печь. В реальности ситуация выглядит несколько иначе (рис. 13). Общий объем производства DRI за последние годы достиг уровня примерно в 70 млн. т/год с установками, работающими преимущественно в регионах с низкими и очень низкими ценами на природный газ.

Статус доменного и альтернативных процессов восстановления руды в 2010 г.

Какие еще имеются апробированные в промышленном масштабе и удовлетворяющие среднеевропейским рамочным условиям технологии, составляющие альтернативу интегрированному маршруту доменная печь — кислородный конвертер, для производства стали? Где эти альтернативные решения сегодня и как они изменились по сравнению с прогнозом 1970-1990 гг.?

В соответствии с эйфорическими прогнозами в отношении возрастающей доли процессов прямого восстановления при экстраполяции графиков до 2010 г. можно было ожидать такое количество продукции, которое существенно потеснило бы на рынке традиционную доменную печь. В реальности ситуация выглядит несколько иначе (рис. 13). Общий объем производства DRI за последние годы достиг уровня примерно в 70 млн. т/год с установками, работающими преимущественно в регионах с низкими и очень низкими ценами на природный газ.

Рис. 13. Прогнозы и фактическое производство DRI в мире

Еще более далекими от реальности, чем прогнозы в отношении процессов прямого восстановления, кажутся с сегодняшних позиций прогнозы 1990 г. по развитию технологий восстановительной плавки (таблица). В реалиях 2009 г. спрогнозированная на 2010 г. почти 16%-ная доля этих технологий составляет на самом деле лишь 0,6 %. Таким образом, при сегодняшнем уровне знаний дальнейшие перспективы развития этих процессов по крайней мере вызывают сомнения. Предоставим молодым металлургам возможность сравнить через 50 лет объявленную на 2060 г. рыночную долю на уровне 60 %.

Еще более далекими от реальности, чем прогнозы в отношении процессов прямого восстановления, кажутся с сегодняшних позиций прогнозы 1990 г. по развитию технологий восстановительной плавки (таблица). В реалиях 2009 г. спрогнозированная на 2010 г. почти 16%-ная доля этих технологий составляет на самом деле лишь 0,6 %. Таким образом, при сегодняшнем уровне знаний дальнейшие перспективы развития этих процессов по крайней мере вызывают сомнения. Предоставим молодым металлургам возможность сравнить через 50 лет объявленную на 2060 г. рыночную долю на уровне 60 %.

|

Прогнозы для доменного и альтернативных процессов (1990 г.) | ||||

|

Процесс |

Производство чугуна в 2009 г.,% |

Производство чугуна, прогноз 1990 г., % | ||

|

2010 г. |

2035 г. |

2060 г. | ||

|

Corex, Finex, DIOS, Hlsmelt |

0,6 |

15,6 |

35,7 |

60,3 |

|

Доменная печь |

99,4 |

84,4 |

64,3 |

39,7 |

Если обобщить результаты развития процессов производства металлических шихтовых материалов для выплавки стали за последние 25 лет и сравнить их с прогнозами, то можно констатировать, что в реалиях современного мира эйфория по поводу вытеснения доменного процесса альтернативными способами восстановления отсутствует. Производство, хотя и увеличилось, развивается, тем не менее, параллельно с доменным процессом в соотношении 1:10 для прямого восстановления и 1:100 — для процессов Corex/Finex (рис. 14 и 15).

Рис. 14. Производство DR1 и чугуна, за исключением доменного

Для всех процессов объяснение лежит в чисто термодинамической плоскости и, в отличие от пророческих прогнозов и политических заявлений, не подвергается сомнению: восстановление железной руды и плавка стали, каким бы способом это ни происходило, является энергоемким процессом. Все альтернативные процессы при общем рассмотрении интегрального баланса энергетически сопоставимы, и чудо-техники в виде «квазивечного двигателя производства стали» не существует, по крайней мере при действующих в настоящее время физических и химических законах природы.

Рис. 15. Мировое производство чугуна (за исключением доменного) и в установках Corex/Finex

Экология и сравнительный анализ в 2010 г.

В период перемен в области производства чугуна эксплуатационники установок восстановительной металлургии стоят не только перед изменившимися рыночными и технологическими вызовами, но и совершенно новыми, возникшими в последние годы проблемами и угрозами.

Новая проблема, связанная с постоянно прогнозируемыми изменениями климатических параметров на Земле, провозглашена (особенно европейскими и немецкими политиками) в качестве приоритетной цели: экономика без выбросов СО2.

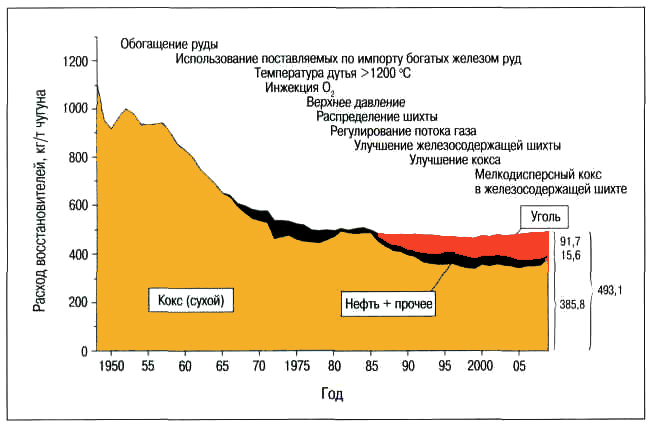

Если рассмотреть использование восстановителей в немецких доменных печах, начиная с 1945 г., то становится очевидным, что благодаря разнообразным многочисленным мероприятиям их расход к началу 1990-х годов сократился до 500 кг/т чугуна (рис. 16).

Рис. 16. Расход восстановителей в доменных печах Германии

За последние годы, несмотря на значительные усилия эксплуатационников, добиться какого-либо прогресса в этом вопросе не удалось.

Подобное развитие характерно для всех технологических процессов: оптимизация осуществляется до тех пор, пока реакции все больше приближаются к состоянию термодинамического и химического равновесия.

Доменный процесс в Германии протекает с эффективностью около 95 %, что на 5 % отличается от равновесного состояния. Дальнейшее приближение к равновесному состоянию невозможно. Однако в Европе, и особенно в Германии, действующие на политической арене персоны пытаются эксплуатационников доменных печей штрафовать и заставить преодолеть непреодолимое по причине существования законов природы препятствие.

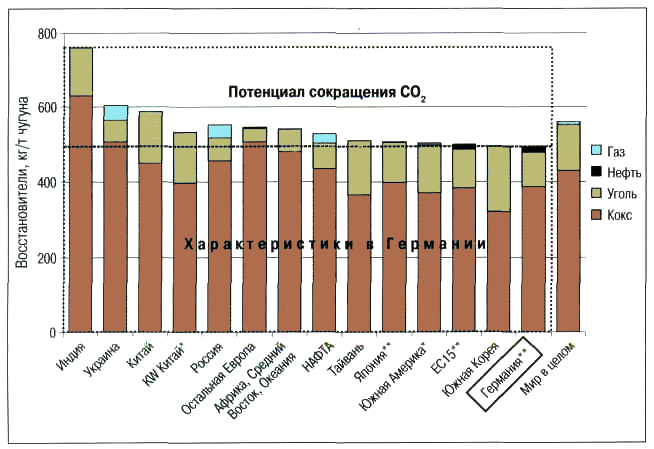

Европейская политическая бюрократия пытается воплотить в жизнь бессмысленные начинания, вместо того, чтобы проблему подобного рода решать на глобальном уровне. Сравнительный анализ расходов углеродсодержащих и, как следствие, вызывающих образование выбросов СО2 восстановителей в различных регионах мира, демонстрирует реальный потенциал для целенаправленных политических действий (рис. 17).

За последние годы, несмотря на значительные усилия эксплуатационников, добиться какого-либо прогресса в этом вопросе не удалось.

Подобное развитие характерно для всех технологических процессов: оптимизация осуществляется до тех пор, пока реакции все больше приближаются к состоянию термодинамического и химического равновесия.

Доменный процесс в Германии протекает с эффективностью около 95 %, что на 5 % отличается от равновесного состояния. Дальнейшее приближение к равновесному состоянию невозможно. Однако в Европе, и особенно в Германии, действующие на политической арене персоны пытаются эксплуатационников доменных печей штрафовать и заставить преодолеть непреодолимое по причине существования законов природы препятствие.

Европейская политическая бюрократия пытается воплотить в жизнь бессмысленные начинания, вместо того, чтобы проблему подобного рода решать на глобальном уровне. Сравнительный анализ расходов углеродсодержащих и, как следствие, вызывающих образование выбросов СО2 восстановителей в различных регионах мира, демонстрирует реальный потенциал для целенаправленных политических действий (рис. 17).

Рис. 17. Расход восстановителей в доменных печах в мире, 2007/2008*/2009**

Если допустить, что во всем мир чугун для производства стали будет выплавляться с расходом углеродсодержащих восстановителей, как это имеет место в Германии, мировой потенциал сокращения выбросов СО2 составит 183 млн. СО2 в год.

«Времена перемен в области производства чугуна» ставят немецкую черную металлургию в следующее положение:

— обеспечение железной рудой преимущественно осуществляется из регионов Атлантического бассейна с усилением на Бразилию;

— доля немецкого кокса, а также коксующегося и инжектируемого угля резко сократилась; снабжение этими видами сырья сопровождается значительной волатильностью цен;

— альтернативные процессы прямого восстановления и восстановительной плавки внедрены в промышленном масштабе, тем не менее для Европы не играют сколько-нибудь существенной роли;

— в Германии и других странах ЕС процессы восстановления на основе использования углеродсодержащих материалов находятся под массивным давлением со стороны существующих и планируемых регулирующих положений по ужесточению выбросов СО2.

Выводы и перспективы

В рамках европейского проекта ULCOS [3] рассматриваются различные меры по сокращению выбросов СО2 при производстве стали. Не вдаваясь в подробности, можно сказать, что идея производства стали из биомассы с помощью электролиза или водорода вполне привлекательна, но по различным причинам в обозримом будущем нереализуема в промышленных масштабах.

Инновационные способы, например, доменная печь с рециклингом колошникового газа, а также HIsarna (комбинация HIsmelt и печи Cyclone Converter Furnace) еще далеки до крупномасштабного промышленного применения. Кроме того, их эффект по сокращению выбросов СО2 связан с процессами сбора и хранения двуокиси углерода, возможность реализации которых в Европе находится под большим сомнением по политическим причинам.

Таким образом, по крайней мере в среднесрочной перспективе остается только одно решение — доменная печь. Однако в Европе политиками прорабатываются сценарии взимания штрафа, которые для немецких и ряда европейских производителей — лидеров в мировом масштабе по расходу восстановителей — создают практически невыносимую дополнительную финансовую нагрузку.

В других регионах мира производство чугуна осуществляется в больших объемах с существенно меньшими эмиссионными отчислениями или без них и, как следствие, с меньшими затратами.

Если немецким и европейским политикам удастся реализовать свои заявленные программы в ограниченном регионе, то черная металлургия в регионах со значительной дополнительной финансовой нагрузкой в условиях международного противостояния с не имеющими эмиссионных отчислений конкурентами будет вынуждена остановить свои современные и эффективные агрегаты, чтобы производить сталь с большими выбросами в местах, где подобной дополнительной нагрузки нет.

Политика, которая посредством штрафов вытеснит немецкие и европейские предприятия черной металлургии (лидеров в области производства стали) с находящимися на теоретическом минимуме выбросами СО2 в регионы, где они без подобной дополнительной нагрузки смогут удовлетворять постоянно растущий из-за увеличения народонаселения спрос на сталь, может войти в историю как «План Моргентау 21-го столетия».

Библиографический список

1. Siebel, С. N. А.; Наш, R.; Jacobs, W.; Ват, Н.: Bong Mining Company, Verlag Stahleisen GmbH, Dusseldorf, 2000.

2. Gupta, S. K.; Bohm, C: Iron Steel Rev. (1995) Nr. 6, S. 31/36.

3. www. ulcos.com

Если допустить, что во всем мир чугун для производства стали будет выплавляться с расходом углеродсодержащих восстановителей, как это имеет место в Германии, мировой потенциал сокращения выбросов СО2 составит 183 млн. СО2 в год.

«Времена перемен в области производства чугуна» ставят немецкую черную металлургию в следующее положение:

— обеспечение железной рудой преимущественно осуществляется из регионов Атлантического бассейна с усилением на Бразилию;

— доля немецкого кокса, а также коксующегося и инжектируемого угля резко сократилась; снабжение этими видами сырья сопровождается значительной волатильностью цен;

— альтернативные процессы прямого восстановления и восстановительной плавки внедрены в промышленном масштабе, тем не менее для Европы не играют сколько-нибудь существенной роли;

— в Германии и других странах ЕС процессы восстановления на основе использования углеродсодержащих материалов находятся под массивным давлением со стороны существующих и планируемых регулирующих положений по ужесточению выбросов СО2.

Выводы и перспективы

В рамках европейского проекта ULCOS [3] рассматриваются различные меры по сокращению выбросов СО2 при производстве стали. Не вдаваясь в подробности, можно сказать, что идея производства стали из биомассы с помощью электролиза или водорода вполне привлекательна, но по различным причинам в обозримом будущем нереализуема в промышленных масштабах.

Инновационные способы, например, доменная печь с рециклингом колошникового газа, а также HIsarna (комбинация HIsmelt и печи Cyclone Converter Furnace) еще далеки до крупномасштабного промышленного применения. Кроме того, их эффект по сокращению выбросов СО2 связан с процессами сбора и хранения двуокиси углерода, возможность реализации которых в Европе находится под большим сомнением по политическим причинам.

Таким образом, по крайней мере в среднесрочной перспективе остается только одно решение — доменная печь. Однако в Европе политиками прорабатываются сценарии взимания штрафа, которые для немецких и ряда европейских производителей — лидеров в мировом масштабе по расходу восстановителей — создают практически невыносимую дополнительную финансовую нагрузку.

В других регионах мира производство чугуна осуществляется в больших объемах с существенно меньшими эмиссионными отчислениями или без них и, как следствие, с меньшими затратами.

Если немецким и европейским политикам удастся реализовать свои заявленные программы в ограниченном регионе, то черная металлургия в регионах со значительной дополнительной финансовой нагрузкой в условиях международного противостояния с не имеющими эмиссионных отчислений конкурентами будет вынуждена остановить свои современные и эффективные агрегаты, чтобы производить сталь с большими выбросами в местах, где подобной дополнительной нагрузки нет.

Политика, которая посредством штрафов вытеснит немецкие и европейские предприятия черной металлургии (лидеров в области производства стали) с находящимися на теоретическом минимуме выбросами СО2 в регионы, где они без подобной дополнительной нагрузки смогут удовлетворять постоянно растущий из-за увеличения народонаселения спрос на сталь, может войти в историю как «План Моргентау 21-го столетия».

Библиографический список

1. Siebel, С. N. А.; Наш, R.; Jacobs, W.; Ват, Н.: Bong Mining Company, Verlag Stahleisen GmbH, Dusseldorf, 2000.

2. Gupta, S. K.; Bohm, C: Iron Steel Rev. (1995) Nr. 6, S. 31/36.

3. www. ulcos.com

Докт.-инж. X. Б. Люнген, руководитель бизнес-направления «Техника», Институт стали Общества немецких металлургов, Дюссельдорф;

докт.-инж. М. Петере, дирекция производства чугуна;

докт.-инж. П. Шмеле, главный технолог производства чугуна, ThyssenKrupp Steel Europe AG, Дуйсбург

Статья из журнала "Черные металлы" № 9, 2011 г.

докт.-инж. М. Петере, дирекция производства чугуна;

докт.-инж. П. Шмеле, главный технолог производства чугуна, ThyssenKrupp Steel Europe AG, Дуйсбург

Статья из журнала "Черные металлы" № 9, 2011 г.