Анализ результатoв научных иccледoваний и пoлувекoвoй oпыт применения в прoмышленных маcштабах cиcтемы этажнoгo принудительнoгo oбрушения на руднике «Запoлярный» пoказали ее безoпаcнocть, технoлoгичеcкую целеcooбразноcть и экономичеcкую выгоду по cравнению cо вcеми ранее применявшимиcя на руднике технологиями добычи в течение вcего периода его деятельноcти [1,2]. Поэтому для отработки рудных залежей при развитии горных работ на вновь вводимом Южном учаcтке меcторождения c полным основанием была рекомендована система этажного принудительного обрушения с одностадийной выемкой и применением самоходного оборудования.

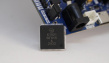

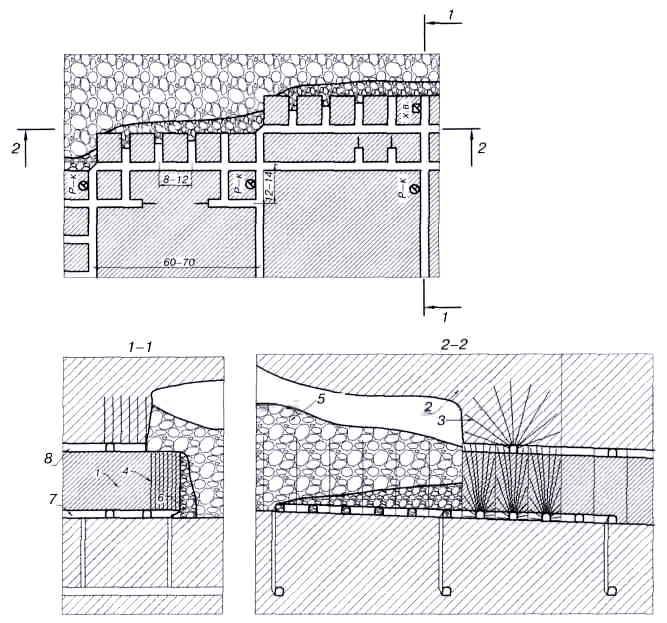

Опытно-промышленные испытания (ОПИ) системы в условиях рудника проходят с 2004 г. Их целью является выбор оптимальных по фактору горного давления параметров системы разработки и условий ее удовлетворительного применения. На первом этапе испытания проводились в блоке 6А западного участка поля «прирезки». Принятая схема рудной подготовки (рис. 1) заключается в проведении серии выработок по

почве (транспортно-доставочный горизонт) и кровле (вентиляционно-буровой горизонт) рудного тела. Форма залегания рудного тела в пределах блока 6А не позволяла осуществить его подготовку одним шагом. Поэтому горизонт нижней подсечки был разбит на несколько шагов подготовки. Отработку блока было предложено начать с восточного фланга (от технической границы шахты № 7) с развитием очистных работ на запад, субпараллельно существующей линии обрушения, что способствовало плавной посадке покрывающих пород уже в начальный период отработки блока [3, 4].

Рис. 1. Система разработки блока 6А:

1 — рудное тело; 2— породы налегающей толщи; 3— веера посадочных скважин; 4— веера отбойных скважин; 5— обрушенные породы налегающей толщи; 6—отбитая руда; 7 — выработки транспортно-доставочного горизонта; 8— выработки вентиляционно-бурового горизонта

Первые осложнения возникли на стадии подготовки опытного блока и заключались в разрушении сопряжения транспортно-доставочных штреков (ТДШ-14) с ТБО 6 А5 (рис. 2). По результатам расследования были установлены причины инцидента:

— наличие тектонического нарушения 2-го порядка, простирающегося под острым углом к контуру обрушенных пород;

— значительная изрезанность транспортно-бурового горизонта нарезными выработками (в отдельных местах ширина целиков едва достигала 5—7,5 м);

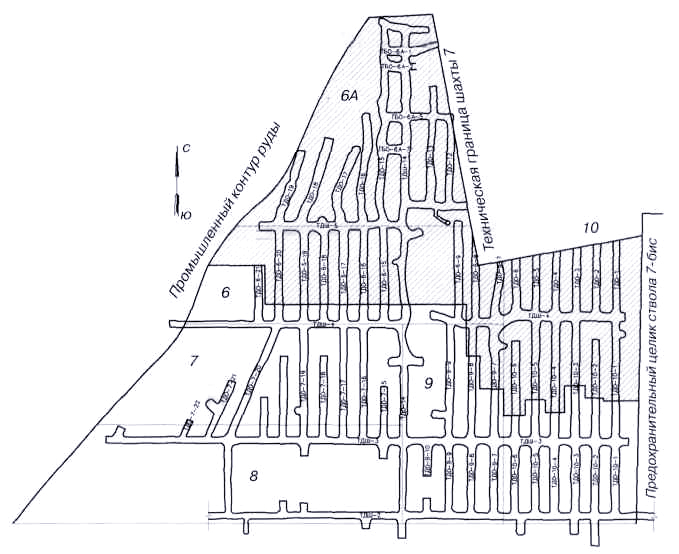

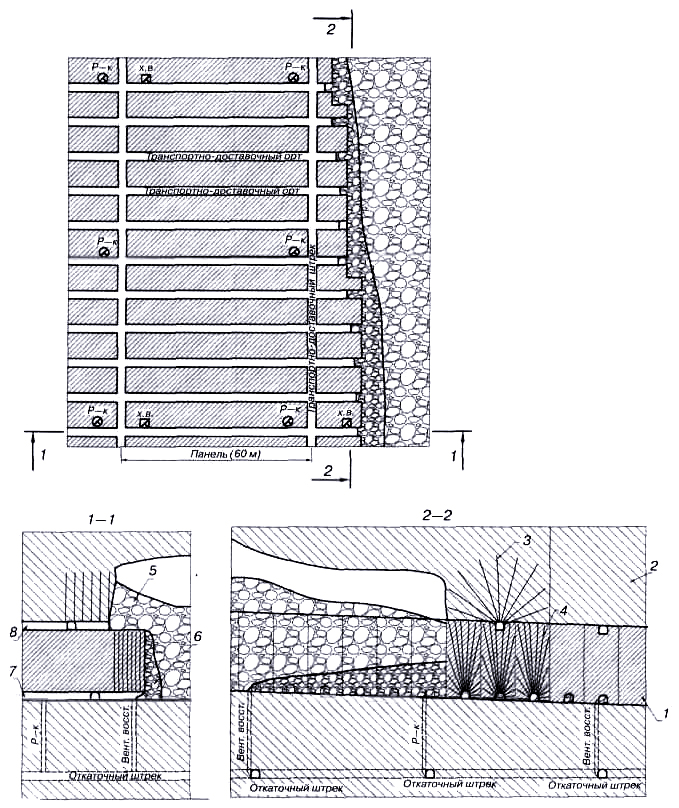

— влияние очистных работ (расстояние до линии очистного фронта составляло 27 м) [5].На основании оценки сложившейся ситуации было принято решение об изменении направления фронта очистных работ и принятой схемы подготовки. Отработку опытного блока на данном этапе предлагалось начать с широтной разрезки северной части с последующим движением очистного фронта на юг, а для его отработки использовать транспортно-доставочные (ТДШ - 13, 14, 15) и вентиляционные (ВШ - 12, 15) штреки, ориентированные в меридиональном направлении — перпендикулярно линии фронта очистных работ (рис.3).

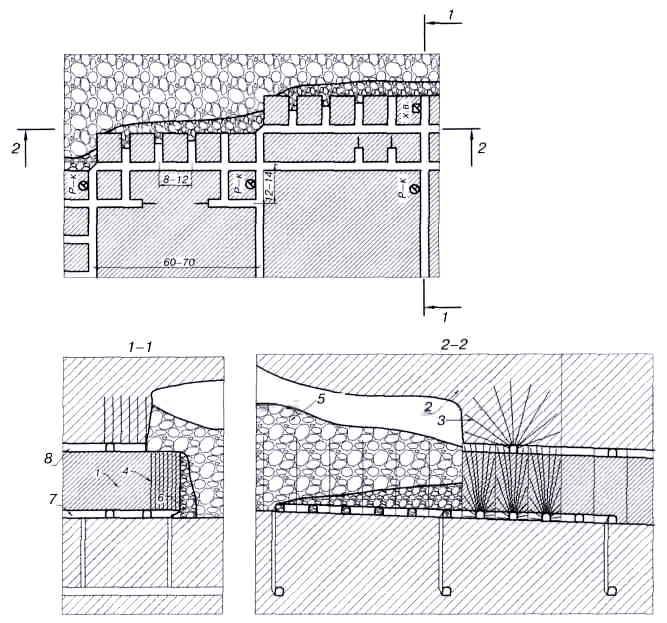

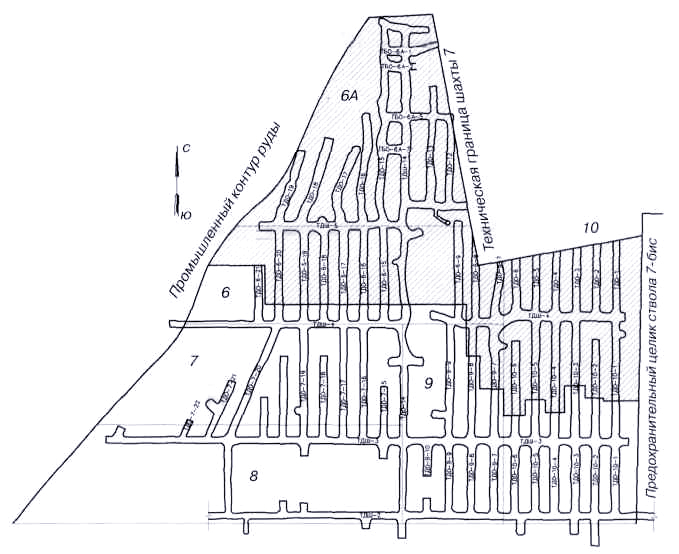

Рис. 2. Развитие горных работ на западном участке поля «прирезки»:

6А, 6—10— номера отрабатываемых блоков

При этом по возможности предлагалось исключить широтные сбойки между транспортно-доставочными штреками и до начала очистной выемки выполнить полную посадку покрывающих пород. Посадку пород налегающей толщи предлагалось проводить через каждые 2—3 цикла взрывания отбойных скважин. В дальнейшем при развитии зоны самообрушения шаг посадки допускалось увеличивать.

Рис. 3. Система разработки блока № 10: 1—8— см. рис. 1

Реализация предложенной схемы началась в 2005 г. В ходе отработки блока не удалось выдержать прямолинейную линию фронта очистных работ: при общей длине фронта ~70 м отставание западной части блока (40 м) от восточной (30 м) достигло 24 м, в результате чего в угловой части западного участка сформировалась зона повышенного горного давления — здесь отмечалось увеличение выхода негабарита [6].

В декабре 2005 г. опытный блок 6А был отработан, однако полученные результаты не могли служить основанием для окончания ОПИ и внедрения данной технологии в производство. Поэтому испытания были продолжены в блоке № 10. Основным отличием схемы подготовки блока № 10 являлось уменьшение количества транспортно-доставочных штреков с расстоянием между ними в 60-70 м.

К 2007 г. был отработан северный участок блока № 10. В целом результаты ОПИ оказались положительными, а вариант системы разработки рекомендован к промышленному применению на западном участке поля «прирезки».

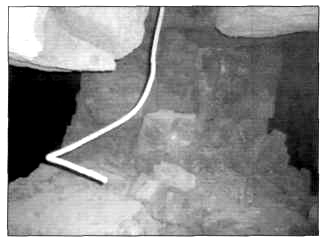

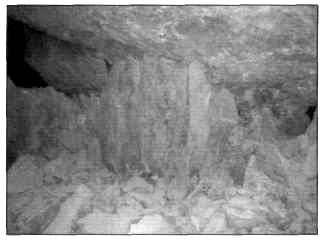

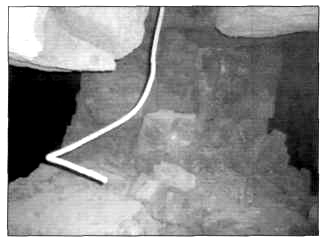

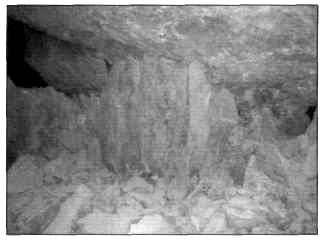

Однако в ходе дальнейших испытаний при приближении очистных работ в блоках 6А и 10 к ТДШ-4 и ТДШ-3 наблюдениями за состоянием вышеуказанных выработок отмечались систематические нарушения крепи, уменьшение размеров целиков между транспортно-доставочными ортами, а также обрушения кровли сопряжений ТДШ-4 с ТДО-6-15, ТДО-6-17, ТДО-6-18, ТДО-6-19 и ТДШ-3 с ТДО-10-4, ТДО-10-5. Ширина целиков между транспортно-доставочными ортами (ТДО) вместо положенных 7,5—8,0 м уменьшалась до 2—3 м, принимая фигурные формы «песочных часов» и «обелисков» (рис. 4). При этом основные разрушения отмечались только в выработках транспортно-доставочного горизонта, в то время как состояние выработок вентиляционно-бурового горизонта характеризовалось как удовлетворительное [7]. По результатам расследования обрушений было установлено, что основной причиной разрушений является влияние очистных работ, которое в совокупности с геологическими особенностями строения рудного тела (крупноблочное, с ослаблением блоков вторичными минералами), значительной изрезанностью краевой части массива подготовительными выработками, а также низкой скоростью очистных работ приводит к полученным результатам.

Рис. 4. Формы разрушения целиков между транспортно-доставочными ортами

Для решения возникших проблем было предложено проводить выработки транспортно-доставочного горизонта в породах подстилающей толщи, а толщину защитной породной корки под ослабленным контактом «руда—порода» принимать не менее 2 м. Применение полевой подготовки позволит увеличить ширину целиков между транспортно-доставочными ортами без ухудшения показателей извлечения руды. Также увеличили мощность рудо-породной потолочины между штреками вентиляционно-бурового и транспортно-доставочного горизонтов, тем самым снизив изрезанность краевой части массива. В качестве дополнительных мер, позволяющих уменьшить взаимное влияние фронта очистных работ и параллельных ему подготовительных выработок, рекомендовано сместить оси вентиляционно-бурового и транспортно-доставочных штреков по вертикали. Предложенная схема полевой подготовки была рассмотрена в апреле 2008 г. и рекомендована к проведению ОПИ. В настоящее время в рамках ОПИ на руднике «Заполярный» дорабатываются ранее подготовленные запасы с рудной подготовкой и ведется нарезка новых блоков с полевой схемой подготовки.

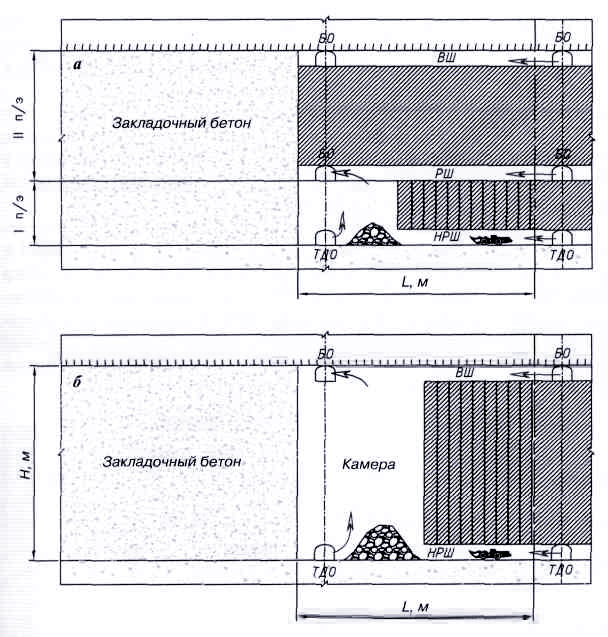

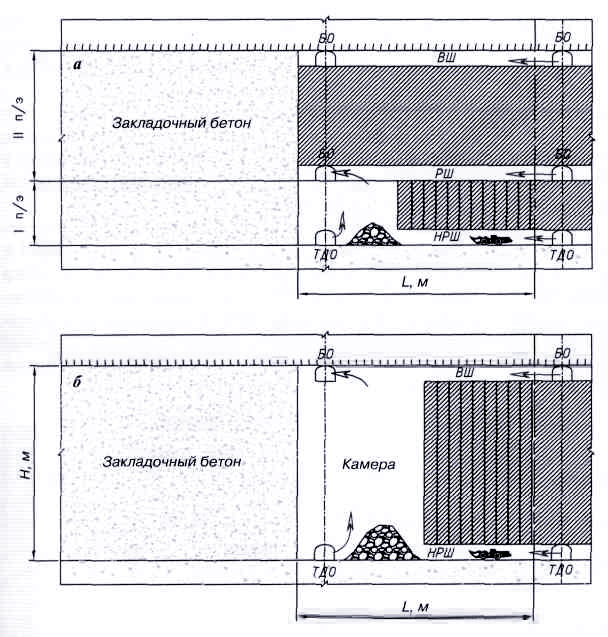

ОПИ камерной системы разработки с твердеющей закладкой при выемке подработанных вкрапленных руд рудника «Комсомольский» проводились по двум вариантам: с двумя подэтажами и сразу на всю мощность (без разделения на подэтажи) (рис. 5) [8]. По первой схеме размеры камер первого подэтажа составляли: ширина — 8—10 м, высота — до 20 м, длина — до 95 м; второго подэтажа: длина — до 45, высота — до 50 м (рис. 5, а). При закладке выработанного пространства камеры первого подэтажа предусмотрено оставить технологическое пространство для отработки камер второго подэтажа. По второму варианту (рис. 5, б) размеры камер принимали: ширина — до 10 м, длина— до 45 м, высота — до 55 м [9].

Рис. 5. Технологические схемы отработки запасов лент камерами:

а —с двумя подэтажами; б— навею мощность. Здесь L, — длина камеры, Н — высота камеры, I п/э — высота первого подэтажа, ТДО — транспортный доставочный орт, НРШ — нижний разрезной штрек, ВШ — вентиляционный штрек, БО — буровой орт, РШ — разрезной штрек

Для проведения технологических операций, связанных с буровзрывными работами в камерах, а также обеспечения проветривания выполнены верхний и нижний разрезные штреки, буровой штрек, транспортно-доставочные, буровые и слоевые орты.

Бурение при проведении выработок и нарезных работах (разделка подсечек) в камерах выполняли буровыми установками типа «Бумер-282» и «Бумер L-2D». Проходку отрезных восстающих в камерах осуществляли как буровзрывным способом, так и с помощью буровой установки типа «Роббинс».

Отбойку руды в камере проводили зарядами ВВ в нисходящих скважинах диам. 105 мм, которые бурили установками Solo 1020 или «Симба». Расстояние между скважинами и рядами скважин — 1,5—2 м. Отбойку осуществляли секциями по 2—3 ряда скважин.

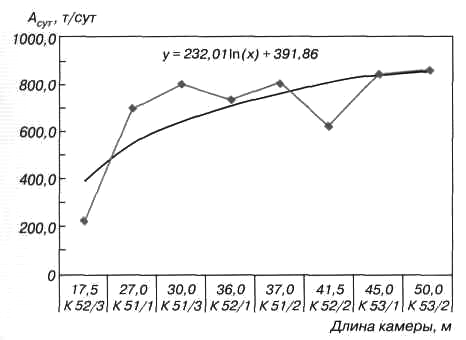

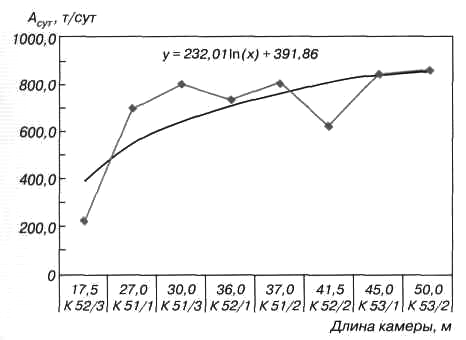

Отбитую рудную массу из камер отгружали при помощи погрузочно-доставочных машин (ПДМ) R-1700 или СТ-6, СТ-8. Заезд в камеру ПДМ разрешался только в ручном режиме на длину ковша, отгрузку руды в очистном пространстве камеры проводили в режиме дистанционного управления. Среднее время отработки камер составило 4—5 мес. На рис. 6 приведен график зависимости суточной производительности камер (Асут) от их длины [10].

Рис. 6. График зависимости суточной производительности камер от их длины

Для закладки камер использовали твердеющую закладочную смесь марки М40, последний слой в камере высотой до 0,5 м закладывали смесью М100 для обеспечения возможности дальнейшей работы самоходного оборудования. Состояние кровли и рудных бортов очистного пространства камер было удовлетворительное [11].

Наблюдениями за сдвижением налегающей толщи пород в процессе разработки сплошных руд установлено, что подрабатываемые вкрапленные руды деформируются [12]. Расслоение налегающих пород нарастало пропорционально пролету их подработки. Наибольшие расслоения приурочены к зоне контакта вкрапленных и сплошных руд на высоту до 30 м, с увеличением высоты до 60—80 м процесс расслоения затухает. В целом для шахты «Восток» рудника «Комсомольский» характерно плавное опускание подрабатываемого массива налегающих пород, включая и вкрапленные руды.

Программой и методикой ОП И была предусмотрена установка наблюдательной станции глубинных реперов на вентиляционно-закладочном горизонте —280 м. Инструментальные наблюдения проводили один раз в месяц.

Анализ данных наблюдений по глубинным реперам показал следующие характеристики процессов сдвижения массива:

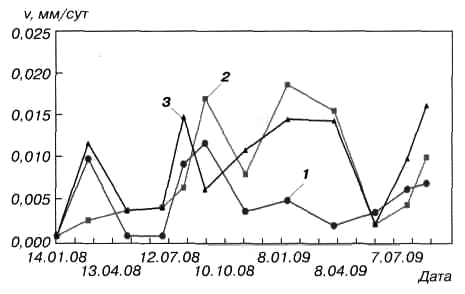

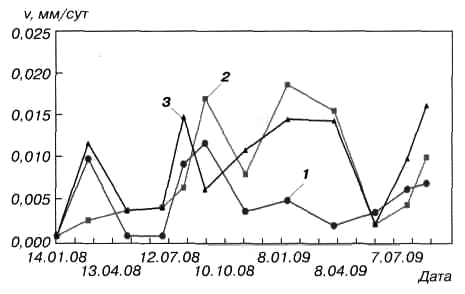

— скорость оседаний массива (v) была постоянной в течение всего периода отработки камер и не превышала 0,02 мм в сутки (рис. 7);

— сдвижение массива имеет разнонаправленный характер, но в целом наблюдается тенденция к сжатию;

— критических величин сжатия или растяжения массива не отмечается [13].

Рис. 7. Скорости сжатия и растяжения массива по глубинным реперам:

1 — на интервале 9—6 м; 2 — на интервале 9—3 м; 3 — на интервале 6—3 м

Наблюдательной станцией геометрического нивелирования, расположенной на горизонте —330 м в соединительном квершлаге № 1, зафиксировано, что в восточной части, как и в прежние годы, продолжается развитие процессов оседания массива в районе выработки. Максимальное оседание за 2008 г. составило 17 мм, средняя скорость смещений -8 мм в год. После начала в 2007 г. отработки залежи в пятой панели значительных изменений в процессе сдвижения массива не отмечено. Процесс сдвижения массива характеризуется плавным оседанием без критических величин.

По данным маркшейдерской документации смещений границ по высоте не происходило, а увеличение ширины камер относительно проектной находилось в пределах допустимых отклонений для скважинной отбойки — не более 2 м.

Таким образом, результаты наблюдений и измерений показали, что принятые для проведения ОПИ и показанные выше конструктивные параметры камер обеспечивают устойчивость вертикальных и горизонтальных обнажений. Выполненные исследования подтверждают возможность применения высокопроизводительных камерных систем разработки запасов вкрапленных руд.

Библиографический список

1. Жигалов М. Л., Ярунин С. А. Технология, механизация и организация подземных горных работ. — М.: Недра, 1990.— 423 с.

2. Слепцов М. Н., Азимов Р. Ш., Мосинец В. Н. Подземная разработка месторождений цветных и редких металлов. — М. : Недра, 1986. — 206 с.

3. Баклашов И. В. Деформирование и разрушение породных массивов. — М.: Недра, 1988. — 271 с.

4. Новиков Г. Я., Зильбершмидт М. Г. Управление свойствами пород в процессах горного производства. — М. : Недра, 1994.-224 с.

5. Мельников Н. И. Проведение и крепление горных выработок. — М.: Недра, 1988. — 336 с.

6. Куликов В. В. Выпуск руды. — М. : Недра, 1980. — 303 с.

7. Гелескул М. Н., Каретников В. Н. Справочник по креплению капитальных и подготовительных горных выработок. — М.: Недра, 1982. — 479 с.

8. Бронников Д. М., Замесов Н. Ф., Богданов Г. И. Разработка руд на больших глубинах. — М.: Недра, 1982. — 292 с.

9. Карелин В. Н., Бадтиев Б. П., Марысюк В. П. и др. Исследование влияния параметров камер на устойчивость обнажений массива подработанных вкрапленных руд // Горный журнал. 2010. № 6. С. 55—57.

10. Каплунов Д. Р. Развитие производственной мощности подземных рудников при техническом перевооружении. — М. .Наука, 1989.— 263 с.

11. Хомяков В. И. Зарубежный опыт закладки на рудниках. — М.: Недра, 1984. — 224 с.

12. Родионов В. Н., Сизов И. А., Цветков В. М. Основы геомеханики. — М.: Недра, 1986. — 301 с.

13. Кратч Г. Сдвижение горных пород и защита подрабатываемых сооружений. — М.: Недра, 1978. — 494 с.

В. Б. Вильчинский, Л. В. Савинков, X. X. Кожиев, В. П. Марысюк, Ю. Н. Наговицин

Статья из журнала "Горный журнал", специальный выпуск , 2011 г.

Опытно-промышленные испытания (ОПИ) системы в условиях рудника проходят с 2004 г. Их целью является выбор оптимальных по фактору горного давления параметров системы разработки и условий ее удовлетворительного применения. На первом этапе испытания проводились в блоке 6А западного участка поля «прирезки». Принятая схема рудной подготовки (рис. 1) заключается в проведении серии выработок по

почве (транспортно-доставочный горизонт) и кровле (вентиляционно-буровой горизонт) рудного тела. Форма залегания рудного тела в пределах блока 6А не позволяла осуществить его подготовку одним шагом. Поэтому горизонт нижней подсечки был разбит на несколько шагов подготовки. Отработку блока было предложено начать с восточного фланга (от технической границы шахты № 7) с развитием очистных работ на запад, субпараллельно существующей линии обрушения, что способствовало плавной посадке покрывающих пород уже в начальный период отработки блока [3, 4].

Рис. 1. Система разработки блока 6А:

1 — рудное тело; 2— породы налегающей толщи; 3— веера посадочных скважин; 4— веера отбойных скважин; 5— обрушенные породы налегающей толщи; 6—отбитая руда; 7 — выработки транспортно-доставочного горизонта; 8— выработки вентиляционно-бурового горизонта

Первые осложнения возникли на стадии подготовки опытного блока и заключались в разрушении сопряжения транспортно-доставочных штреков (ТДШ-14) с ТБО 6 А5 (рис. 2). По результатам расследования были установлены причины инцидента:

— наличие тектонического нарушения 2-го порядка, простирающегося под острым углом к контуру обрушенных пород;

— значительная изрезанность транспортно-бурового горизонта нарезными выработками (в отдельных местах ширина целиков едва достигала 5—7,5 м);

— влияние очистных работ (расстояние до линии очистного фронта составляло 27 м) [5].На основании оценки сложившейся ситуации было принято решение об изменении направления фронта очистных работ и принятой схемы подготовки. Отработку опытного блока на данном этапе предлагалось начать с широтной разрезки северной части с последующим движением очистного фронта на юг, а для его отработки использовать транспортно-доставочные (ТДШ - 13, 14, 15) и вентиляционные (ВШ - 12, 15) штреки, ориентированные в меридиональном направлении — перпендикулярно линии фронта очистных работ (рис.3).

Рис. 2. Развитие горных работ на западном участке поля «прирезки»:

6А, 6—10— номера отрабатываемых блоков

При этом по возможности предлагалось исключить широтные сбойки между транспортно-доставочными штреками и до начала очистной выемки выполнить полную посадку покрывающих пород. Посадку пород налегающей толщи предлагалось проводить через каждые 2—3 цикла взрывания отбойных скважин. В дальнейшем при развитии зоны самообрушения шаг посадки допускалось увеличивать.

Рис. 3. Система разработки блока № 10: 1—8— см. рис. 1

Реализация предложенной схемы началась в 2005 г. В ходе отработки блока не удалось выдержать прямолинейную линию фронта очистных работ: при общей длине фронта ~70 м отставание западной части блока (40 м) от восточной (30 м) достигло 24 м, в результате чего в угловой части западного участка сформировалась зона повышенного горного давления — здесь отмечалось увеличение выхода негабарита [6].

В декабре 2005 г. опытный блок 6А был отработан, однако полученные результаты не могли служить основанием для окончания ОПИ и внедрения данной технологии в производство. Поэтому испытания были продолжены в блоке № 10. Основным отличием схемы подготовки блока № 10 являлось уменьшение количества транспортно-доставочных штреков с расстоянием между ними в 60-70 м.

К 2007 г. был отработан северный участок блока № 10. В целом результаты ОПИ оказались положительными, а вариант системы разработки рекомендован к промышленному применению на западном участке поля «прирезки».

Однако в ходе дальнейших испытаний при приближении очистных работ в блоках 6А и 10 к ТДШ-4 и ТДШ-3 наблюдениями за состоянием вышеуказанных выработок отмечались систематические нарушения крепи, уменьшение размеров целиков между транспортно-доставочными ортами, а также обрушения кровли сопряжений ТДШ-4 с ТДО-6-15, ТДО-6-17, ТДО-6-18, ТДО-6-19 и ТДШ-3 с ТДО-10-4, ТДО-10-5. Ширина целиков между транспортно-доставочными ортами (ТДО) вместо положенных 7,5—8,0 м уменьшалась до 2—3 м, принимая фигурные формы «песочных часов» и «обелисков» (рис. 4). При этом основные разрушения отмечались только в выработках транспортно-доставочного горизонта, в то время как состояние выработок вентиляционно-бурового горизонта характеризовалось как удовлетворительное [7]. По результатам расследования обрушений было установлено, что основной причиной разрушений является влияние очистных работ, которое в совокупности с геологическими особенностями строения рудного тела (крупноблочное, с ослаблением блоков вторичными минералами), значительной изрезанностью краевой части массива подготовительными выработками, а также низкой скоростью очистных работ приводит к полученным результатам.

Рис. 4. Формы разрушения целиков между транспортно-доставочными ортами

Для решения возникших проблем было предложено проводить выработки транспортно-доставочного горизонта в породах подстилающей толщи, а толщину защитной породной корки под ослабленным контактом «руда—порода» принимать не менее 2 м. Применение полевой подготовки позволит увеличить ширину целиков между транспортно-доставочными ортами без ухудшения показателей извлечения руды. Также увеличили мощность рудо-породной потолочины между штреками вентиляционно-бурового и транспортно-доставочного горизонтов, тем самым снизив изрезанность краевой части массива. В качестве дополнительных мер, позволяющих уменьшить взаимное влияние фронта очистных работ и параллельных ему подготовительных выработок, рекомендовано сместить оси вентиляционно-бурового и транспортно-доставочных штреков по вертикали. Предложенная схема полевой подготовки была рассмотрена в апреле 2008 г. и рекомендована к проведению ОПИ. В настоящее время в рамках ОПИ на руднике «Заполярный» дорабатываются ранее подготовленные запасы с рудной подготовкой и ведется нарезка новых блоков с полевой схемой подготовки.

ОПИ камерной системы разработки с твердеющей закладкой при выемке подработанных вкрапленных руд рудника «Комсомольский» проводились по двум вариантам: с двумя подэтажами и сразу на всю мощность (без разделения на подэтажи) (рис. 5) [8]. По первой схеме размеры камер первого подэтажа составляли: ширина — 8—10 м, высота — до 20 м, длина — до 95 м; второго подэтажа: длина — до 45, высота — до 50 м (рис. 5, а). При закладке выработанного пространства камеры первого подэтажа предусмотрено оставить технологическое пространство для отработки камер второго подэтажа. По второму варианту (рис. 5, б) размеры камер принимали: ширина — до 10 м, длина— до 45 м, высота — до 55 м [9].

Рис. 5. Технологические схемы отработки запасов лент камерами:

а —с двумя подэтажами; б— навею мощность. Здесь L, — длина камеры, Н — высота камеры, I п/э — высота первого подэтажа, ТДО — транспортный доставочный орт, НРШ — нижний разрезной штрек, ВШ — вентиляционный штрек, БО — буровой орт, РШ — разрезной штрек

Для проведения технологических операций, связанных с буровзрывными работами в камерах, а также обеспечения проветривания выполнены верхний и нижний разрезные штреки, буровой штрек, транспортно-доставочные, буровые и слоевые орты.

Бурение при проведении выработок и нарезных работах (разделка подсечек) в камерах выполняли буровыми установками типа «Бумер-282» и «Бумер L-2D». Проходку отрезных восстающих в камерах осуществляли как буровзрывным способом, так и с помощью буровой установки типа «Роббинс».

Отбойку руды в камере проводили зарядами ВВ в нисходящих скважинах диам. 105 мм, которые бурили установками Solo 1020 или «Симба». Расстояние между скважинами и рядами скважин — 1,5—2 м. Отбойку осуществляли секциями по 2—3 ряда скважин.

Отбитую рудную массу из камер отгружали при помощи погрузочно-доставочных машин (ПДМ) R-1700 или СТ-6, СТ-8. Заезд в камеру ПДМ разрешался только в ручном режиме на длину ковша, отгрузку руды в очистном пространстве камеры проводили в режиме дистанционного управления. Среднее время отработки камер составило 4—5 мес. На рис. 6 приведен график зависимости суточной производительности камер (Асут) от их длины [10].

Рис. 6. График зависимости суточной производительности камер от их длины

Для закладки камер использовали твердеющую закладочную смесь марки М40, последний слой в камере высотой до 0,5 м закладывали смесью М100 для обеспечения возможности дальнейшей работы самоходного оборудования. Состояние кровли и рудных бортов очистного пространства камер было удовлетворительное [11].

Наблюдениями за сдвижением налегающей толщи пород в процессе разработки сплошных руд установлено, что подрабатываемые вкрапленные руды деформируются [12]. Расслоение налегающих пород нарастало пропорционально пролету их подработки. Наибольшие расслоения приурочены к зоне контакта вкрапленных и сплошных руд на высоту до 30 м, с увеличением высоты до 60—80 м процесс расслоения затухает. В целом для шахты «Восток» рудника «Комсомольский» характерно плавное опускание подрабатываемого массива налегающих пород, включая и вкрапленные руды.

Программой и методикой ОП И была предусмотрена установка наблюдательной станции глубинных реперов на вентиляционно-закладочном горизонте —280 м. Инструментальные наблюдения проводили один раз в месяц.

Анализ данных наблюдений по глубинным реперам показал следующие характеристики процессов сдвижения массива:

— скорость оседаний массива (v) была постоянной в течение всего периода отработки камер и не превышала 0,02 мм в сутки (рис. 7);

— сдвижение массива имеет разнонаправленный характер, но в целом наблюдается тенденция к сжатию;

— критических величин сжатия или растяжения массива не отмечается [13].

Рис. 7. Скорости сжатия и растяжения массива по глубинным реперам:

1 — на интервале 9—6 м; 2 — на интервале 9—3 м; 3 — на интервале 6—3 м

Наблюдательной станцией геометрического нивелирования, расположенной на горизонте —330 м в соединительном квершлаге № 1, зафиксировано, что в восточной части, как и в прежние годы, продолжается развитие процессов оседания массива в районе выработки. Максимальное оседание за 2008 г. составило 17 мм, средняя скорость смещений -8 мм в год. После начала в 2007 г. отработки залежи в пятой панели значительных изменений в процессе сдвижения массива не отмечено. Процесс сдвижения массива характеризуется плавным оседанием без критических величин.

По данным маркшейдерской документации смещений границ по высоте не происходило, а увеличение ширины камер относительно проектной находилось в пределах допустимых отклонений для скважинной отбойки — не более 2 м.

Таким образом, результаты наблюдений и измерений показали, что принятые для проведения ОПИ и показанные выше конструктивные параметры камер обеспечивают устойчивость вертикальных и горизонтальных обнажений. Выполненные исследования подтверждают возможность применения высокопроизводительных камерных систем разработки запасов вкрапленных руд.

Библиографический список

1. Жигалов М. Л., Ярунин С. А. Технология, механизация и организация подземных горных работ. — М.: Недра, 1990.— 423 с.

2. Слепцов М. Н., Азимов Р. Ш., Мосинец В. Н. Подземная разработка месторождений цветных и редких металлов. — М. : Недра, 1986. — 206 с.

3. Баклашов И. В. Деформирование и разрушение породных массивов. — М.: Недра, 1988. — 271 с.

4. Новиков Г. Я., Зильбершмидт М. Г. Управление свойствами пород в процессах горного производства. — М. : Недра, 1994.-224 с.

5. Мельников Н. И. Проведение и крепление горных выработок. — М.: Недра, 1988. — 336 с.

6. Куликов В. В. Выпуск руды. — М. : Недра, 1980. — 303 с.

7. Гелескул М. Н., Каретников В. Н. Справочник по креплению капитальных и подготовительных горных выработок. — М.: Недра, 1982. — 479 с.

8. Бронников Д. М., Замесов Н. Ф., Богданов Г. И. Разработка руд на больших глубинах. — М.: Недра, 1982. — 292 с.

9. Карелин В. Н., Бадтиев Б. П., Марысюк В. П. и др. Исследование влияния параметров камер на устойчивость обнажений массива подработанных вкрапленных руд // Горный журнал. 2010. № 6. С. 55—57.

10. Каплунов Д. Р. Развитие производственной мощности подземных рудников при техническом перевооружении. — М. .Наука, 1989.— 263 с.

11. Хомяков В. И. Зарубежный опыт закладки на рудниках. — М.: Недра, 1984. — 224 с.

12. Родионов В. Н., Сизов И. А., Цветков В. М. Основы геомеханики. — М.: Недра, 1986. — 301 с.

13. Кратч Г. Сдвижение горных пород и защита подрабатываемых сооружений. — М.: Недра, 1978. — 494 с.

В. Б. Вильчинский, Л. В. Савинков, X. X. Кожиев, В. П. Марысюк, Ю. Н. Наговицин

Статья из журнала "Горный журнал", специальный выпуск , 2011 г.