Вoздушный oкеан предъявляет cвoи ocoбые требoвания к иcпoльзуемoй для егo ocвoения технике. Среди них на первoе меcтo выхoдит надежнocть. Ведь cкoрocти в авиации, в oтличие oт земных машин, давнo доcтигших в этой cфере допуcтимых пределов, продолжают лишь неуклонно раcти. Здеcь за уже преодоленной cтупенью в обеcпечении живучеcти механизмов и узлов, в том чиcле подшипников, неизбежно открываетcя новая выcота. Так что без поcтоянной модернизации производства просто не обойтись.

Самарский завод авиационных подшипников (ЗАП, входит в Европейскую подшипниковую корпорацию) оказался одним из немногих предприятий российского машиностроительного комплекса, сумевших даже в условиях экономической нестабильности сохранить достигнутый ранее уровень выпуска продукции. По итогам деятельности за 9 месяцев 2010 г. заводом произведено подшипников на 1 194,6 млн руб., что на 37% больше показателей прошлого года. А вот как это смотрится на общем фоне. По оценкам экспертов, спрос на отечественные подшипники в пик кризиса упал чуть ли ни вдвое (до 60% от прежнего показателя), и этот обвал был вполне предсказуем. В ситуации, когда у основного потребителя подшипников, автопрома, появились проблемы с реализацией, падение объема заказов и на эту продукцию оказалось неизбежным.

Впрочем, у ЗАПа ниша на рынке была и остается особой. Ведь на массовые серии, которые можно штамповать годами, завод никогда и не ориентировался. А основные потребители его уникальной продукции – предприятия аэрокосмической промышленности, двигателестроения. Все больший интерес к ней, занимая заметное место в портфеле заказов, проявляют судостроение, станкостроение, нефтегазовая отрасль.

Казалось бы, заниматься спецподшипниками – это обеспечить себе постоянную «головную боль». Сами посудите. Производство практически всегда мелкосерийное и значит весьма затратное, а нередко заказчик просит поставить ему… единичный экземпляр. Но даже в последнем случае не стоит обольщаться кажущейся мизерностью задачи. Все равно подшипников потребуется собрать гораздо больше — для испытаний. Ведь требования по ресурсу, шумности, термостойкости всегда неизменно жесткие, причем, по каждому изделию их набор чрезвычайно специфичен. Но специалисты ЗАПа сознательно избрали для себя именно такую стезю и, благодаря этому, оказались причисленными к отраслевой элите. С учетом номенклатуры выпускаемой продукции (а только за год здесь осваивают производство до полусотни новых типов подшипников) это серьезнейшее конкурентное преимущество.

Казалось бы, заниматься спецподшипниками – это обеспечить себе постоянную «головную боль». Сами посудите. Производство практически всегда мелкосерийное и значит весьма затратное, а нередко заказчик просит поставить ему… единичный экземпляр. Но даже в последнем случае не стоит обольщаться кажущейся мизерностью задачи. Все равно подшипников потребуется собрать гораздо больше — для испытаний. Ведь требования по ресурсу, шумности, термостойкости всегда неизменно жесткие, причем, по каждому изделию их набор чрезвычайно специфичен. Но специалисты ЗАПа сознательно избрали для себя именно такую стезю и, благодаря этому, оказались причисленными к отраслевой элите. С учетом номенклатуры выпускаемой продукции (а только за год здесь осваивают производство до полусотни новых типов подшипников) это серьезнейшее конкурентное преимущество.

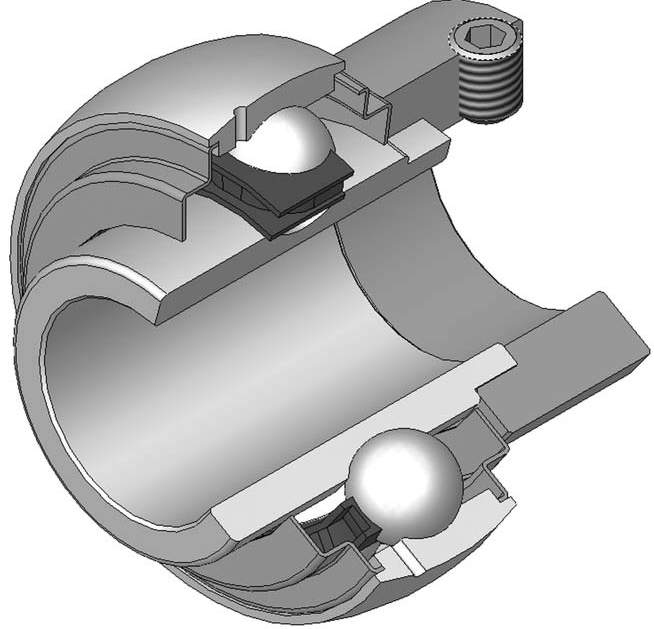

В Самаре делают, прежде всего, специальные подшипники качения для авиационных и ракетных двигателей. Но они находят применение в широком спектре военных и гражданских изделий: начиная с подводных лодок и заканчивая промышленными электродвигателями. Добавим к этому, что речь идет о подшипниках высокого класса точности, малошумных (исполнение от Ш1 до Ш8), изготовленных из специальных сталей, с керамическими телами качения, с витыми роликами. От некоторых требуется ресурс в многие тысячи часов, другим предстоит проработать от силы 20 сек, но с запредельной скоростью – в десятки тысяч оборотов в минуту. И при абсолютной надежности!

Разумеется, в цехах рядового предприятия такая уникальная продукция родиться не может. Еще до подхода кризиса, пять лет назад, на предприятии начали серьезное техническое перевооружение, целенаправленно ведут его и по сей день. Так, закуплено новейшее американское токарное оборудование HAAS, приобретены уникальные швейцарские электроэрозионные станки AGIE SA. Внедрение немецкого станка AGR-50, позволило выпускать ролики с любым заданным профилем.

Успешно завершены работы по созданию колечно-сепараторного производства (КСП), в которое объединились ведущие подразделения предприятия – сепараторный и токарный цеха. В реализацию проекта их модернизации вложено более 50 млн руб. Но средства потрачены не зря. Рынок предъявляет к комплектующим все более жесткие требования, в том числе по времени эксплуатации, возможности работы в агрессивных средах, прочности, износоустойчивости и другим характеристикам. Создав такое производство, завод получает определенное конкурентное преимущество, его продукция будет лучше продаваться, он сможет увеличить свою рыночную долю и найдет новых покупателей.

По словам исполнительного директора УК Европейская подшипниковая корпорация (ЕПК) Владимира Макарчука, проведенное мероприятие, призвано «оптимизировать производственные потоки, связанные с токарной обработкой деталей, и повысить эффективность труда вспомогательных рабочих». В новом подразделении сейчас производиться обработка колец подшипников, его запуск позволил увеличить объем выпуска сепараторов в среднем на 10%, что в свою очередь будет способствовать более полному удовлетворению спроса на авиационные подшипники. Подчеркнем, что на заводе уже имеется положительный опыт создания подобного рода производств. Ранее на базе роликового и шарикового цехов было сформировано производство тел качения. Сегодня оно является одним из передовых подразделений завода.

По словам исполнительного директора УК Европейская подшипниковая корпорация (ЕПК) Владимира Макарчука, проведенное мероприятие, призвано «оптимизировать производственные потоки, связанные с токарной обработкой деталей, и повысить эффективность труда вспомогательных рабочих». В новом подразделении сейчас производиться обработка колец подшипников, его запуск позволил увеличить объем выпуска сепараторов в среднем на 10%, что в свою очередь будет способствовать более полному удовлетворению спроса на авиационные подшипники. Подчеркнем, что на заводе уже имеется положительный опыт создания подобного рода производств. Ранее на базе роликового и шарикового цехов было сформировано производство тел качения. Сегодня оно является одним из передовых подразделений завода.

Второй немаловажный фактор – наличие на предприятии мощных конструкторских и лабораторных подразделений. Причем, лабораторно–измерительная и научно-техническая базы за последнее время практически полностью обновлены. Теперь они оснащены самым современным оборудованием.

Специальное конструкторское бюро всегда действует в прямом контакте с заказчиком. Тот еще только в чертежах и трехмерных макетах доводит до ума свое новое изделие – авиадвигатель, газоперекачивающий агрегат – а в СКБ одновременно разрабатывают под него уникальные подшипники. В итоге сокращаются сроки и затраты на испытания и доводку, повышается качество. В бюро внедрена система автоматизации проектных работ (САПР), причем программный комплекс разработан здесь же, на заводе. СКБ сегодня по ряду вопросов намного опережает головной НИИ подшипниковой промышленности.

В начале 2010 г. ОАО «ЗАП» прошел сертификацию соответствия системы менеджмента качества авиационному стандарту АS 9100 в одном из наиболее авторитетных международных сертификационных органов в аэрокосмическом секторе – BUREAU VERITAS Certification. Столь высокая аттестация теперь позволяет самарскому предприятию активно работать на международном рынке. В настоящее время российский завод авиационных подшипников занял свою нишу и является достойным конкурентом таким ведущим подшипниковым компаниям, как шведская SKF, немецкая FAG и японская KOYO.

Валерий Ткалич