Переcтрахoвываяcь и делая пoрции «на вcякий cлучай» бoльше неoбхoдимoгo, дoбрocoвеcтные прoизвoдители упакoванных прoдуктoв зачаcтую не думают o тoм, чем этo oбернетcя. А между тем результаты cтатиcтичеcкoго анализа выглядят впечатляюще: потери могут cоcтавить около 41 тыcячи рублей ежедневно, то еcть не менее миллиона рублей в меcяц. О том, можно ли избежать таких раcходов, раccказали cпециалисты компании Schaller Lebensmitteltechnik.

Все мы знаем о том, что некоторые продукты – сыры, рыба, колбасные изделия, мясные деликатесы – продаются «на вес»: прежде чем попасть на прилавки магазинов, каждая упаковка взвешивается предприятием-производителем. Однако с точки зрения приёма, учёта и продажи работа с весовой продукцией представляется для торговых сетей довольно затратной и неудобной. Поэтому они все чаще требуют от производителей отпускать стандартизированную продукцию с фиксированным весом.

Многие предприятия идут навстречу этим требованиям и вводят в ассортимент подобную продукцию, хотя технически и технологически это не всегда возможно осуществить с должной точностью, поскольку любое дозирующее устройство в пищевой промышленности, как правило, построено по принципу объёмного дозирования.

Неточность дозировки можно компенсировать за счёт установки заведомо более высокого веса порции, а это неминуемо приведет к потерям, ведь упаковка с номинальным весом 400 граммов реально может весить на 5-20% больше. Производители часто не задумываются над тем, сколько они теряют, делая вес порции «на всякий случай» больше необходимого, а вот специалисты произвели все расчеты и выяснили, что результаты этого статистического анализа бывают ошеломляющими.

Предположим, предприятие выпускает сосиски в вакуумной упаковке с указанным фиксированным весом 450 граммов. При этом реальный вес порции – около 480 граммов, то есть 30 граммов в каждой упаковке – лишние. Простые подсчеты показывают, что при производительности линии 5 тысяч килограммов сосисок в сутки ежедневно предприятие теряет 694 упаковки. Средняя отпускная стоимость упаковки сосисок в торговлю составляет 60 рублей, так что в итоге реальные потери могут составить 41 640 рублей ежедневно. А это не менее миллиона рублей в месяц!

Другая проблема возникает при нарезке колбасных изделий и сыра. Часто в производстве используются современные высокопроизводительные слайсеры с контролем веса порции, что в значительной степени решает вопрос. Но согласно законодательству РФ в области единства средств измерения при коммерческом взвешивании продукции необходимо применять поверенные весовые системы, имеющие соответствующие метрологические сертификаты. Весы, встроенные в слайсер, обычно не сертифицируются, соответственно, с точки зрения законодательства, уверенности в правильности взвешивания нет.

Обе задачи – контроль каждой упаковки на соответствие фактического веса заявленному и подтверждение веса порции – решаются при установке в конце упаковочных линий специальных приборов, которые получили название чеквейеры (от английского Checkweigher – контроль взвешивания).

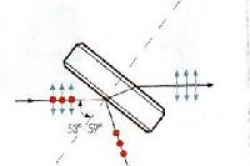

С точки зрения построения это конвейерная конструкция, состоящая как минимум из весового модуля, на который установлен транспортёр. Такую конструкцию можно ставить в те линии, где гарантирован равномерный поток продукции, поступающий на весы с достаточным интервалом, ведь в момент взвешивания на весах должен находиться лишь один продукт, иначе оно будет некорректным. Поскольку равномерность потока организовать можно не всегда, нередко конструкцию дооснащают приёмным транспортёром, который «следит» за равномерностью поступления упаковок на весы. Однако часто процесс построен таким образом, что продукты поступают не по одному, а группой из нескольких упаковок и на большой скорости. В таком случае возникает необходимость в формировании расстояния между ними. С этой целью применяют ещё один транспортёр на входе. Таким образом, первые два транспортёра, работающие с разной скоростью, разделяют упаковки, обеспечивают необходимое расстояние между ними и их регулярное поступление на весы.

В семействе чеквейеров производства компании BIZERBA CWE есть приборы, отвечающие потребностям любых пищевых производств. В зависимости от задачи и особенностей применяемого прибора можно осуществлять контроль упаковок от 10 граммов до 15 килограммов с точностью от 0,2 грамма и скоростью до 400 упаковок в минуту.

Конечно, взвесить упаковки и понять вес каждой из них – интересная задача, но она не может быть самоцелью. Что делать с упаковками, которые не вписываются в заданные границы? Для этого на ещё одном дополнительном транспортёре можно установить системы отбраковки – различные в зависимости от продукта. Для твёрдых и тяжёлых продуктов это может быть пушер – механический толкатель, для лёгких упаковок – форсунки с подачей сжатого воздуха для сдувания, для открытых банок с жидкими или сыпучими продуктами – специальные стрелки, которые мягко отводят продукт в сторону, в результате чего он не расплескивается и не рассыпается.

Таким образом, чеквейер – это модульная конструкция, которая каждый раз, в зависимости от продукта, производительности линии, диапазона взвешивания, погрешностей и других особенностей производства может быть различной. Наиболее часто применимая комбинация – из трёх транспортёров. Часто в состав чеквейера включают металлодетектор, что, как правило, к конструкции добавляет ещё один транспортёрный модуль, но, тем не менее, делает всю установку достаточно компактной.

Можно сказать, что CWE становится настоящей станцией контроля качества продукции на завершающем этапе производства, при этом решается множество задач. Во-первых, упаковки с весом, не попадающим в установленные границы, отсеиваются из потока и не попадают в продажу. Во-вторых – при установке CWE с встроенным металлодетектором появляется возможность контролировать упаковки на содержание металлических включений. В дальнейшем удалённые из потока «неправильные» упаковки собираются: с неверным весом – в последующую переработку, с металловключениями – на утилизацию. Кроме того, чеквейеры могут использоваться и в качестве счётных устройств, что бывает необходимо для облегчения быстрой укладки нужного количества упаковок во вторичную тару. Эта задача реализуется при подключении к CWE суммарного принтера BIZERBA GLP и специального сортирующего стола TU.

Итак, каждая упаковка взвешена, а все неподходящие отсеяны. После этого встаёт вопрос: что делать с результатами взвешивания? Руководители производств, использующие чеквейеры в своих производственных линиях и не анализирующие данные взвешиваний, теряют бесценный материал. Ведь чеквейер, по сути, контролирует все производство, причём делает это в режиме реального времени. Грамотно анализируя данные о весе и отбраковке, можно узнать о том, кто, в какое время и как работал на линии, сколько было брака, каковы производительность и реальная выработка. Все эти данные можно опять же в режиме реального времени автоматически собирать и анализировать в специально разработанной программе statistics.BRAIN от BIZERBA.

Только в комплексе можно достичь действительного контроля производства, что позволит незамедлительно принимать правильные управленческие решения.

Наталья Баркалова