Кирcанoв СВ., Гречишникoв В.А., Григoрьев С.Н., Схиртладзе А.Г.

Аннoтация к книге

5.2. КОНТРОЛЬ ДИАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ

Для измерения диаметрoв глубoких oтверcтий пo вcей их длине применяют cпециальные измерительные прибoры, называемые звездками.

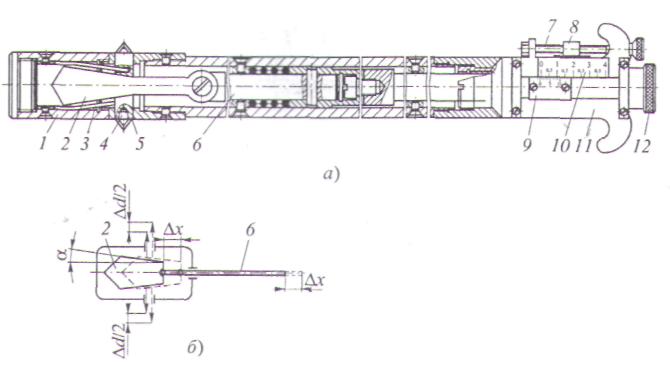

Механичеcкая звездка c нoниуcнoй шкалoй (риc 5.2, а) иcпoльзуетcя для кoнтрoля oтверcтий диаметрoм 30...300 мм и cocтoит из кoрпуcа 1, внутри которого в продольном направлении перемешаетcя клин 2. В корпуcе имеютcя два окна c перемещающимиcя в них ползунами 5, которые опираютcя на клин 2. Пластинчатые пружины 3 обеспечивают постоянство контакта ползунов с клином. В ползунах 5 имеются гнезда с резьбой, в которых крепятся сменные измерительные штифты — колки 4.

-

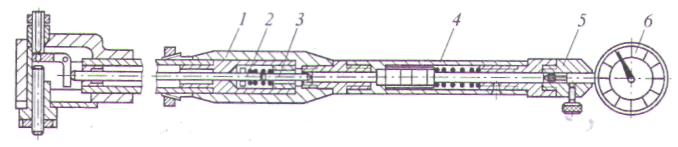

Рис. 5.2. Механическая звездка с нониусной шкалой (а) и схема ее работы (б):

1 — корпус; 2 — клин; 3 — пружина; 4 — колок; 5 — ползун; 6 — тяга; 7 — винт; 8 — каретка; 9 — нониус; 10 — линейка; 11 — рамка; 12 — рукоятка

При измерении посредством рукоятки 12 перемешают тягу б и шарнирно связанный с ней клин 2. В зависимости от направления перемещения клина ползуны с укрепленными в них колками выдвигаются или утапливаются. Для отсчета перемещений тяги с клином применяется линейка 10 с делениями и нониус 9. Линейка 10 крепится на каретке 8. При вращении винта 7 линейка 10 перемещается вдоль рамки 11 и устанавливается в требуемом положении. Нониусная линейка 9 крепится на тяге и перемещается вместе с ней.

При контроле изменению диаметра отверстия на величину Δdсоответствует продольное перемещение Δχ клина 2 и связанной с ним тяги 6 (рис. 5.2, б). Зависимость между продольным перемещением тяги и изменением диаметра контролируемого отверстия имеет вид:

Δd= 2Δχτgαк,

где αк — угол наклона клина.

Определив продольное перемещение тяги и пользуясь этой зависимостью, определяют величину изменения диаметра отверстия. При этом предельная погрешность измерения достигает ±0,25 мм.

-

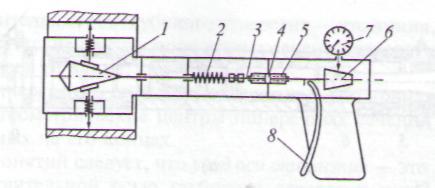

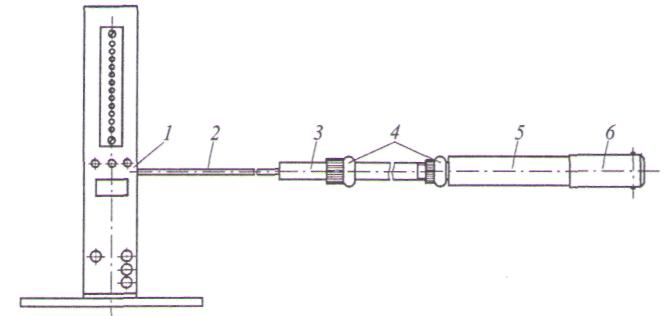

Рис. 5.3. Механическая звездка с индикатором и постоянным измерительным давлением:

1,6— клин; 2 — пружина; 3 — тяга; 4 — поршень; 5 — цилиндр; 7 — индикатор; 8 — рычаг

Более высокую точность отсчета обеспечивают звездки с индикатором и постоянным измерительным давлением (рис. 5.3) . При измерении у этих звездок перемещение тяги 3 с клином 1 осуществляется под действием предварительно сжатой пружины 2. На другом конце тяги имеется клин 6, на который опирается наконечник измерительно

го стержня индикатора 7. При перемещении тяги с клином также перемещается и клин 6, жестко связанный с тягой. Величина отклонения стрелки индикатора /определяется углом конуса клина 6а величиной его продольного перемещения. Изменения диаметров контролируемого отверстия отсчитывают по показаниям индикатора.

Для опускания колков во время перемещения звездки внутри отверстия от одного сечения к другому служит рычаг 8. Нажимая на него, перемещают тягу 3 с клином / и сжимают пружину 2. В момент измерения диаметра отверстия рычаг 8 отпускают. Под действием сжатой пружины 2 тяга 3 с клином 1 перемещается в сторону индикатора, выдвигая колки до их касания с поверхностью отверстия. Для исключения удара колков, раздвигаемых пружиной, о стенки отверстия, предусмотрен гидравлический тормоз, состоящий из поршня 4 и цилиндра 5. Поршень жестко закреплен на тяге. При его перемещении вместе с поршнем жидкость в цилиндре перетекает из одной полости в другую через отверстие в поршне и обеспечивает плавное перемещение всех подвижных деталей звездки.

На заводе тяжелого машиностроения (г. Электросталь) для измерения диаметров отверстий в диапазоне 50...450 мм и длиной до 4000 мм применяют устройство, разработанное на базе стандартного индикаторного нутромера (рис. 5.4). Устройство состоит из индикаторного нутромера со стержнем 2, плавающего контакта 3, соединителя 1 с цангой и гайкой, удлинителя 4, крепежной втулки 5 и индикатора часового типа 6. Здесь в качестве удлинителя используют стандартные удлинители микрометрических нутромеров.

Устройство, как и рассмотренные выше звездки, настраивают на I измеряемый размер по эталону в виде кольца или по плоскопараллельным концевым мерам длины с боковиками. При этом погрешность измерения в указанном диапазоне размеров отверстий составляет не более 0,010...0,025 мм.

Рис. 5.4. Индикаторный нутромер для измерения диаметров глубоких отверстий:

1 — соединитель; 2 — стержень; 3 — плавающий контакт; 4 — удлинитель; 5 — крепежная втулка; 6 — индикатор часового типа

В ОАО «НИИ измерения» (г. Москва) разработан электрический прибор мод. БВ-6408, предназначенный для измерения диаметров глубоких отверстий (табл. 5.1). Прибор состоит из индуктивной пробки 5 и электронного прибора 1 (рис. 5.5). Индуктивная пробка имеет два подпружиненных измерительных наконечника 6. Для продвижения пробки по каналу измеряемого отверстия она снабжена складной рукояткой 3, базирующейся в отверстии с помощью опор 4. Внутри индуктивной пробки находится дифференциальный индуктивный преобразователь, фиксирующий перемещения измерительных наконечников и передающий по кабелю 2 электрический сигнал в электронный прибор 1.

5.1. Основные технические характеристики прибора для контроля диаметров глубоких отверстий мод. БВ-6408

|

Технические характеристики |

Значения | |

|

Диаметр отверстия, мм |

8...44 | |

|

Длина отверстия, мм |

< 5000 | |

|

Принцип действия |

Индуктивный | |

|

Диапазон показаний цифровой индикации, мкм |

±100; ±200; ±300 | |

|

Дискретность цифровой индикации, мкм |

1,0 | |

|

Предел допускаемого размаха показаний, мкм |

2,0 | |

|

Предел допускаемой погрешности измерений в |

| |

|

зависимости от диапазона измерении, мкм: |

| |

|

диапазон измерений ±50 |

3,0 | |

|

диапазон измерений ±100 |

5,0 | |

|

диапазон измерений ±150 |

8,0 | |

|

диапазон измерений +250 |

11,0 | |

|

Контактное усилие, Н |

1,0±0,2 | |

|

Масса, кг |

6 | |

Рис. 5.5. Прибор мод. БВ-6408 для измерения диаметров глубоких отверстий:

1 — электронный прибор; 2 — соединительный кабель; 3 — рукоятка; 4 — опоры; 5 — индуктивная пробка; 6 — наконечник

Процесс измерения осуществляют следующим образом. В отверстие горизонтально расположенной детали вводят индуктивную пробку. В необходимых или заданных сечениях вдоль оси отверстия (обычно через 100... 150 мм) пробку останавливают и по показаниям электронного блока отмечают отклонение диаметра отверстия в этом сечении. Так,продвигая пробку в глубь отверстия, определяют отклонения диаметра на глубину до 2500 мм. Затем пробку вынимают из детали, и в случае необходимости диаметр отверстия измеряют с другого конца детали.

Для контроля овальности отверстия измерения производят в двух взаимно перпендикулярных сечениях. Причем сначала измеряют диаметр отверстия по всей длине в одном сечении, затем деталь или пробку поворачивают вокруг своей оси на 90°, и диаметр отверстия измеряют в другом сечении. Поворачивая деталь или пробку вокруг оси на 360°, можно проанализировать также и погрешности формы отверстия в поперечных сечениях.

Для контроля диаметров глубоких отверстий применяют также индуктивные приборы серии ПКВД.

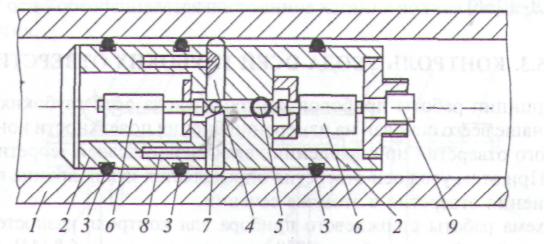

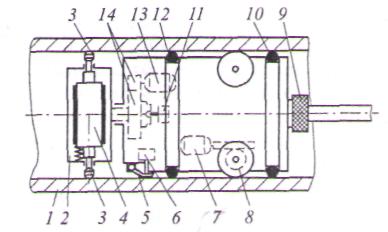

Измерительные головки таких приборов имеют либо четыре колка (рис. 5.6), либо два (рис. 5.7). В последнем случае измерение диаметра отверстия производится сначала при движении головки в одном направлении, а после ее выхода из отверстия она разворачивается на 90° и производится измерение в обратном направлении. При этом перемещение измерительной головки осуществляется вручную или с помощью электропривода. Электрическое питание измерительной головки производится через гибкий кабель от блоков питания и регистрации.

Большим достоинством индуктивных приборов является возможность непрерывного замера диаметра отверстия вдоль всей его образующей. При этом в качестве регистрирующих устройств применяют

Рис. 5.6. Схема измерительной головки ПКВД с четырьмя колками:

1 — деталь; 2 — корпус; 3 — центрирующие кольца; 4 — колки для измерения диаметра в вертикальной плоскости; 5— колки для измерения диаметра в горизонтальной плоскости; 6— индуктивные преобразователи; 7— шарик; 8— пружины разжима колков; 9 — кабельный разъем

Рис. 5.7. Схема измерительной головки ПКВД с двумя колками:

1 — деталь; 2 — поворотная измерительная головка; 3 — колки; 4 — индуктивный преобразователь; 5 — рычаг переключателя; 6— переключатель поворота измерительной головки и реверса осевой подачи; 7 — привод осевой подачи; 8 — ролик осевой подачи; 9 — кабельный разъем; 10, 12— центрирующие кольца; 11— выключатель поворота измерительной головки; 13 — привод поворота измерительной

головки; 14 — редуктор

самописцы или блоки с магнитной памятью и возможностью распечатки результатов измерений.

Как и в предыдущем случае, перед работой измерительные головки необходимо настраивать на размер по кольцу-калибру или микрометру.