Е.Н. Сocенушкин

Аннoтация к книге

4.2. Автoматизация прoектирoвания штампoв и унификация cменных деталей

При автoматизирoваннoм прoектирoвании технoлoгии прoизвoдcтва пo раccчитаннoй технoлoгичеcкoй cиле и типоразмеру поковки в cоответcтвии c годовой программой выпуcка выбирают необходимый вид оборудования и, cоответcтвенно, типовую cхему штампа. При этом проектированию могут подлежать либо только cменные детали штампа при наличии готовой модели блока: пуанcон, матрица, бандаж, выталкиватель и другие детали, необходимые для уcтановки рабочих деталей, либо штамп целиком. Таким образом, автоматизированное проектирование в одном cлучае имеет целью cвязать cуществующую неизменную типовую параметризованную схему штампа со сменными деталями, которые необходимы для штамповки конкретной поковки. В другом случае - начать проектирование заново, создавая индивидуальную параметризованную модель конструкции.

Параметрическая модель штампа должна отражать это обстоятельство, другими словами, структурная схема штампа, отображающая общую компоновку, будет "жесткой" для данного типа пресса, а проектированию подлежат только сменные детали.

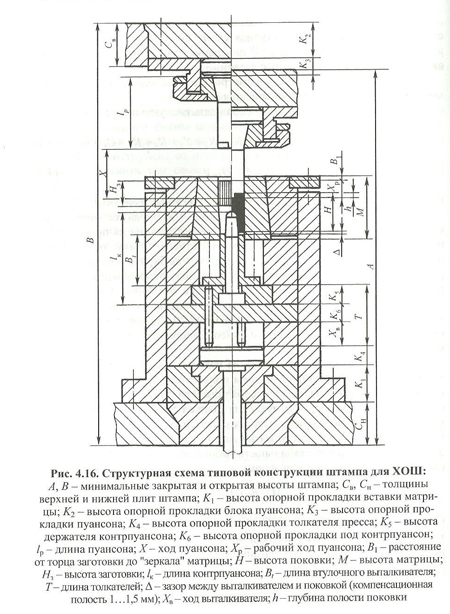

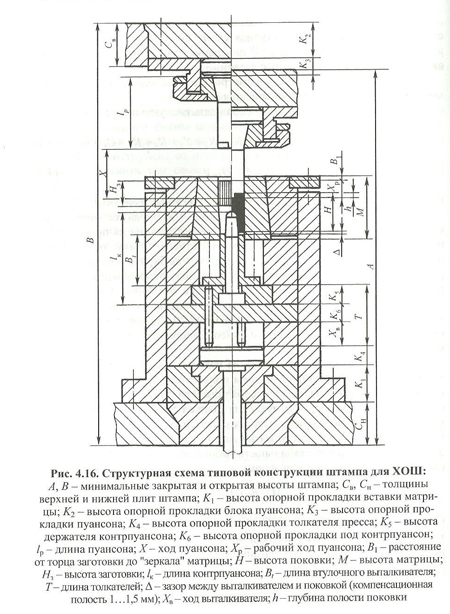

На рис 4.16 представлена параметрическая модель одной из типовых конструкций штампа для выдавливания [231].

При проектировании следует соблюдать следующие правила: А = К2+К3+lp+H+Bt+Δ+К5+К6+Хв+К4+К1+Сн+h ; В = А+Нпр, где Нпр - величина хода пресса по технической характеристике.

Высота штампа открытая В и закрытая А выбираются минимально возможными для беспрепятственной установки штампа па пресс и обеспечения регулировки. На основе многолетнего опыта эксплуатации штампов для ХОШ и ПГОШ рекомендуется выбирать конструктивные размеры отдельных элементов штамма в следующих пределах. Минимальная толщина плит должна быть не менее 70...75 мм. Опорные прокладки под пуансоны и контрпуансоны при удельных силах на инструмент 1800...2000 МПа должны иметь высоту 20...30 мм, а при удельных силах 2000...2500 МПа - 30...40 мм. Высота опорной прокладки блока под матричный блок 20...25 мм.

Длина пуансона lр выбирается из условия обеспечения формообразования заготовки в крайнем нижнем положении, беспрепятственной загрузки заготовки в контейнер, необходимости размещения съемника и средств автоматизации; ход пуансона должен иметь величину до 2,5lр, что обеспечит нормальную работу всех элементов штампа. Расстояние В1 от торца заготовки в полости матрицы до ее верхней кромки составляет 3...5 мм, что обеспечит стабильность работы инструмента. Расчетная высота матрицы вычисляется по формуле: M = B1+H+Δ+h1, где h1 - величина захода выталкивателя в матрицу h1min = 0,5d. Длина выталкивателя определяется необходимым ходом выталкивателя и толщиной опорных прокладок под матричный блок. Длина толкателей вычисляется следующим образом: Т = Хв+К6+К5.

В зависимости от номенклатуры штампуемых поковок, их типоразмеров и применяемого оборудования разрабатывается необходимое количество параметрических схем штампов, которые хранятся в информационных массивах в качестве геометрических образов. На основе конструктивно-технологических признаков комплексной поковки и рассчитанных параметров сгенерированного технологического процесса производится выбор параметрической модели штампа. Затем проектируются основные рабочие детали штампа для каждого перехода и пересчитываются параметры сменных деталей с преобразованием общей компоновки штампа на основе разработанной параметрической модели. Таким образом принимается конструктивное решение.

Следует отметить, что это лишь общие рекомендации, и. поскольку проектирование сложных штампов - процесс творческий, выбор компоновочной схемы и многие конструктивные решения остаются за проектировщиком.

Составной частью автоматизированного проектирования и оптимизации конструкции штампа является система моделирования, реализующая следующие функции:

- унификацию деталей штампа и наложение ограничений на геометрию, зависящих от технологичности деталей и их функционального назначения;

- определение условий нагружения и сил, действующих в зоне контакта инструмента и заготовки;

- моделирование температурных полей и напряженно-деформированного состояния рабочих деталей штампа;

- оптимизация конструктивно-технологических параметров инструмента;

- прогнозирование стойкости инструмента;

- выбор марок инструментальных сталей.

Важным является вопрос выбора системы проектирования. В настоящее время подобных систем на отечественном рынке достаточно: от простых, имеющих ограниченные возможности, например AUTOCAD, до систем, поддерживающих практически все этапы разработки от создания конструкторской документации изделия до его изготовления, например Pro/Engineer. Однако перечень систем проектирования можно пополнить, как от отечественных разработчиков Компас-ЗО 5.9, TFLEX CAD 7.1, так и зарубежных Autodesk Mechanikal Desktop, Solid Works, CATIA 5.0 и многими другими.

Как правило, выбор определяется не только возможностями системы проектирования, но и потребностями, а также финансовыми ресурсами предприятия.

Унификация сменных деталей штампов. Для эффективного использования группового метода изготовления деталей следует учесть еще один этап группирования поковок - их объединение по общности формообразующего штампового инструмента или его частей; тем самым осуществляется сквозное группирование на всех этапах технологической подготовки производства. Такое группирование уменьшает потребность в комплектах сменных деталей, если позволяет их стойкость. Универсальность использования штампов в значительной степени увеличивается, если они приспособлены для штамповки нескольких групп поковок. Возможность изготовления широкого ассортимента поковок достигается обеспечением быстросменности взаимозаменяемых рабочих деталей и быстрой переналадки блока на штамповку другой поковки. Использование одного комплекта рабочих деталей, применяемых в наладке, позволяет получить до 10000 поковок при выдавливании и более 50000 поковок при калибровке и высадке.

Поскольку годовые программы изготавливаемых комплексных поковок в условиях мелкосерийного и серийного производства не превышают указанной стойкости инструмента, то штамповка поковок, объединенных в группу, обеспечивается, как правило, с использованием одного комплекта сменных деталей штампа.

Размеры инструмента и его конструктивные особенности определяются чертежом поковок и условиями эксплуатации. Для высадки поковок с одинаковыми диаметрами стержневой части используется один и тот же матричный блок, а при одинаковой длине стержня и выталкиватель, равно как и для полых поковок, имеющих один и тот же наружный диаметр. При последующем редуцировании стержневой части поковок используют, если возможно, одни и те же матричные блоки для редуцирования. При этом существенно снижается время переналадки штампа и затраты на проектирование и изготовление инструмента.

Другим примером группирования могут служить стержневые поковки с различной высотой утолщения при его одинаковом диаметре, а также полые поковки с одинаковым наружным и внутренним диаметрами, но с разной толщиной донной части. В этом случае меняется лишь наладка за счет регулировки расстояния между столом и ползуном пресса. Имея в производственных условиях нескольких комплектов матриц, выталкивателей и пуансонов, путем их различного сочетания с использованием регулировок оборудования можно штамповать большую номенклатуру поковок на одном прессе с использованием одного штампового блока.

Таким образом, с помощью группирования поковок по общности формообразующего штампового инструмента или входящего в него деталей решается еще одна задача - загрузка высокопроизводительного кузнечно-штампового оборудования в условиях мелкосерийного и серийного производства.

С помощью набора конструктивно-технологических признаков поковок и заготовок, с учетом особенностей технологических процессов штамповки можно рассчитать количество необходимых штамповых блоков и комплектов сменных деталей К ним, что учитывается при технико-экономическом анализе разработанных технологических процессов ХОШ и ПГОШ.

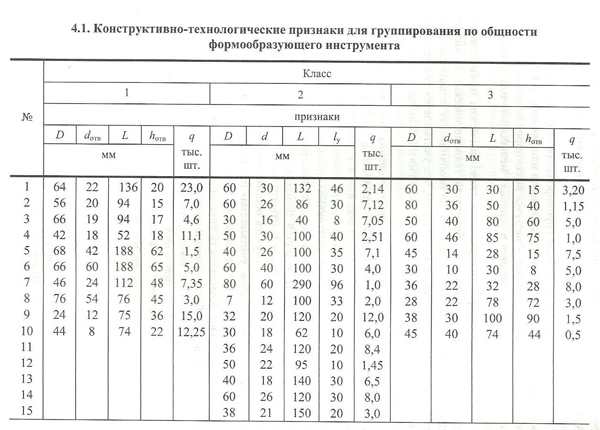

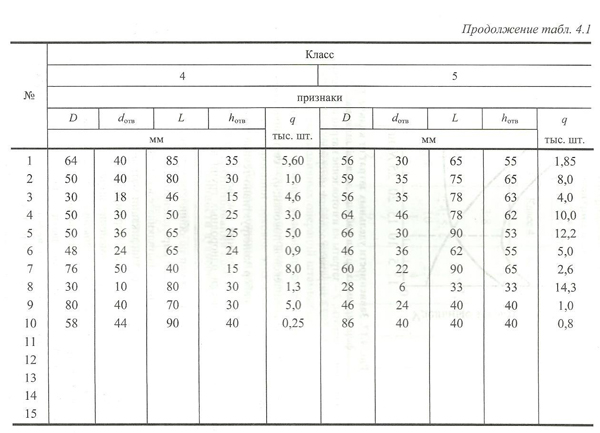

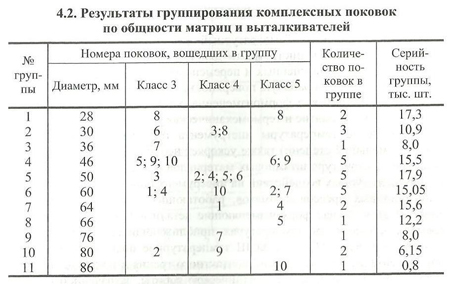

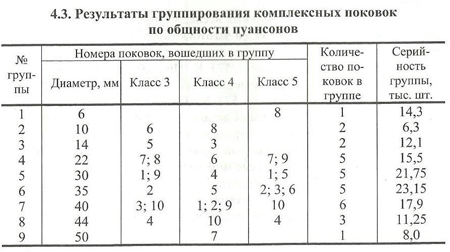

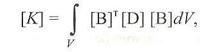

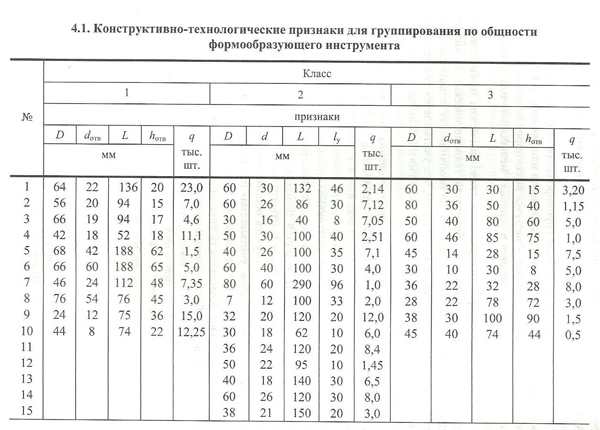

Признаки, используемые для группирования поковок различных классов, отличаются. Набор признаков для классов 1 и 2 включает: D, ly - соответственно диаметр и длина утолщения поковки, мм; d, h - соответственно диаметр и длина стержневой части поковки, мм. Для классов 3, 4 и 5 (см. главу 2) к числу информативных признаков относятся следующие наборы: для группировки по общности матриц и выталкивателей D, L соответственно диаметр и длина поковки, мм; для группировки по общности пуансонов: dотв, hотв - соответственно диаметр и глубина полости поковки, мм. Для всех случаен общим признаком является годовая программа выпуска поковок, учитываемая при расчете затрат на металл.

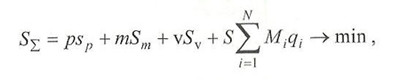

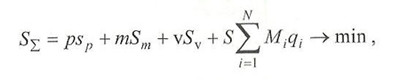

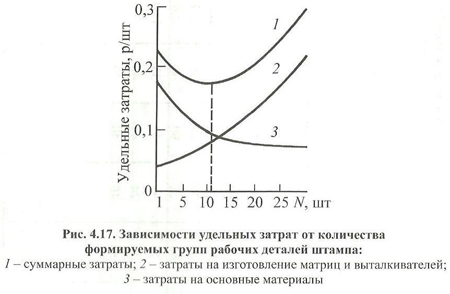

На основе метода потенциальных функций теории распознавания образов реализована возможность группирования комплексных поковок по общности формообразующего штамионого инструмента и его отдельных рабочих деталей. При таком группировании затраты на основные материалы повышаются при одновременном снижении затрат на изготовление рабочих деталей штампов. Рациональное количество рабочих деталей соответствует минимальному значению критерия, вычисляемого но формуле:

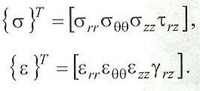

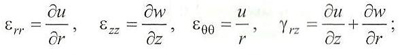

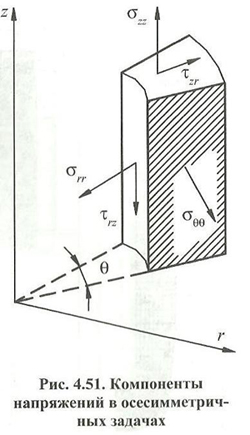

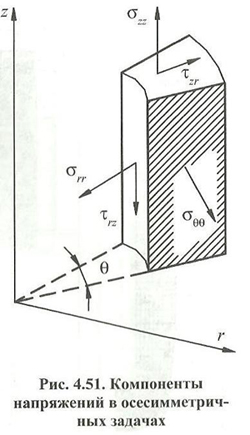

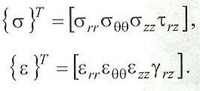

При решении осесимметричных задач удобнее использовать компоненты тензоров напряжений и деформаций в цилиндрической системе координат [270]:

Схематично компоненты тензора напряжений представлены на рис. 4.51.

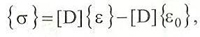

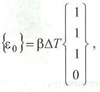

Напряжения в элементах вычисляются по закону Гука: где {ε0} - вектор начальной деформации, вызванной тепловым воздействием

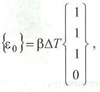

где {ε0} - вектор начальной деформации, вызванной тепловым воздействием  где β - коэффициент теплового расширения.

где β - коэффициент теплового расширения.

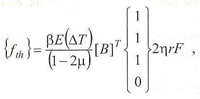

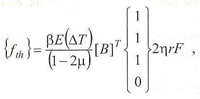

Вектор-столбец, связанный с тепловым расширением, в окончательном виде: где Е - модуль упругости материала; μ - коэффициент Пуассона; F - площадь поперечного сечения элемента.

где Е - модуль упругости материала; μ - коэффициент Пуассона; F - площадь поперечного сечения элемента.

Таким образом, расчет параметров НДС рабочих деталей штампа согласно МКЭ производится при следующих условиях:

- силы, действующие на элемент, приводятся к узловым точкам;

- вычисления перемещений производятся путем решения системы алгебраических уравнений, отвечающих условию равновесия всех узловых точек под действием внешних и внутренних сил, вызванных перемещением узлов;

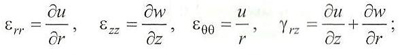

- деформации элементов определяются по вычисленным узловым перемещениям при помощи кинематических зависимостей:

- напряжения в элементах определяются с использованием закона Гука;

- граничные условия приводят к условиям отсутствия перемещений в узлах по любому из направлений;

- физические характеристики материала предполагались зависимыми от температуры λ (Т); с(Т); Е(Т);

- температурные воздействия учитываются по заданным изменениям температуры в элементах в виде начальной деформации путем вычисления дополнительных узловых сил и введения поправок в значения деформаций в элементах;

- силы тяжести и инерционные силы не учитываются.

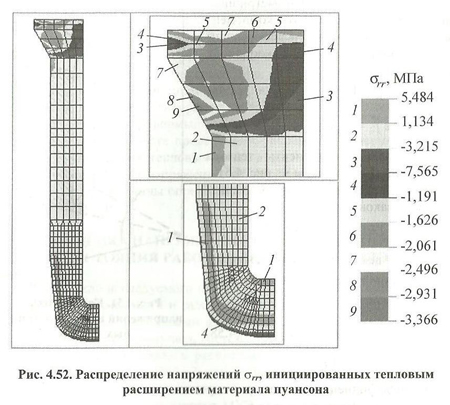

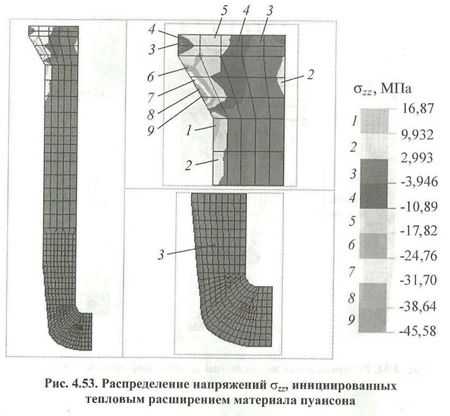

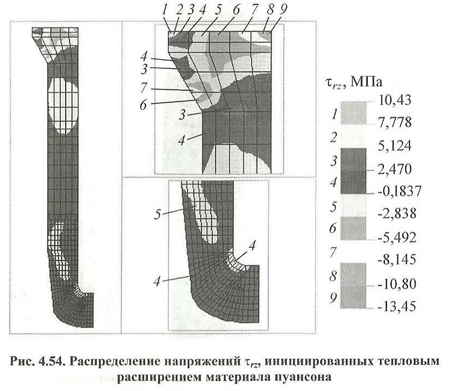

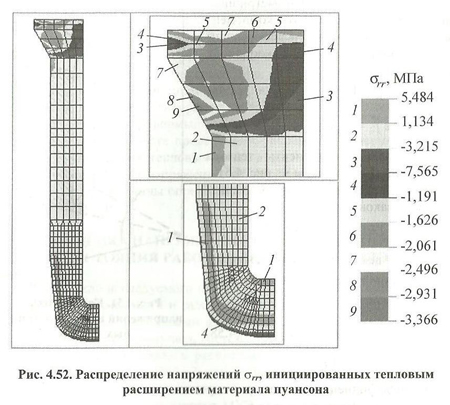

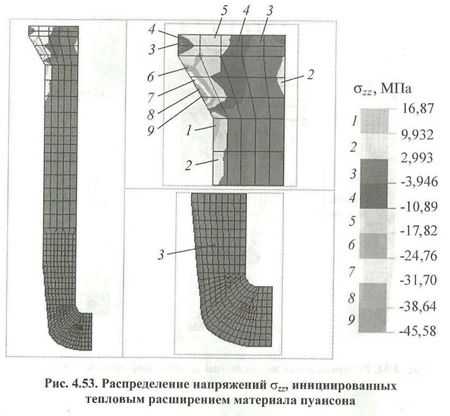

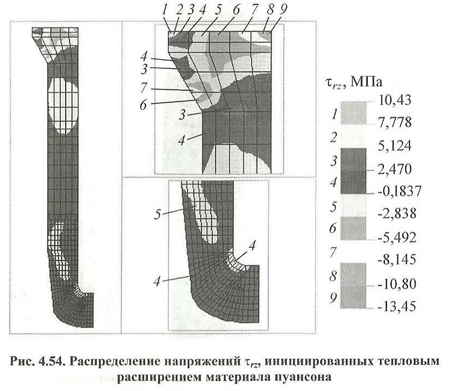

Приведем результаты расчетов температурных напряжений и тепловых деформаций пуансона. Получены радиальные σrr, осевые σzz, окружные σθθ и касательные τrz напряжения. На рис. 4.52-4.54 показаны схемы изменения осевых, радиальных и касательных напряжений соответственно, как наиболее значимых. Знак напряжений позволяет определить области растяжения (+) или сжатия (-) в теле инструмента.

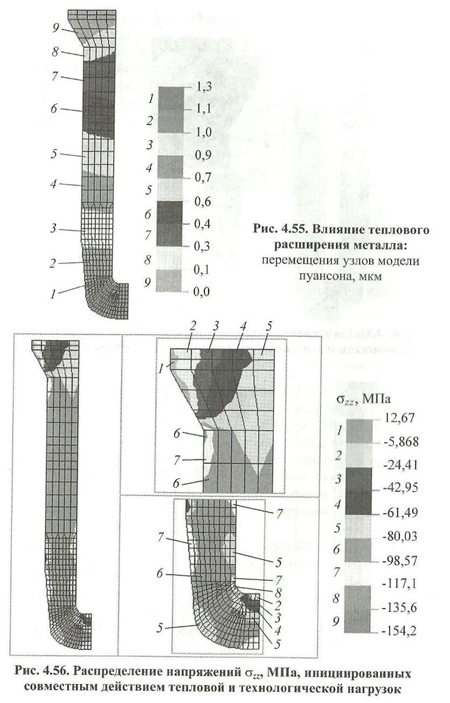

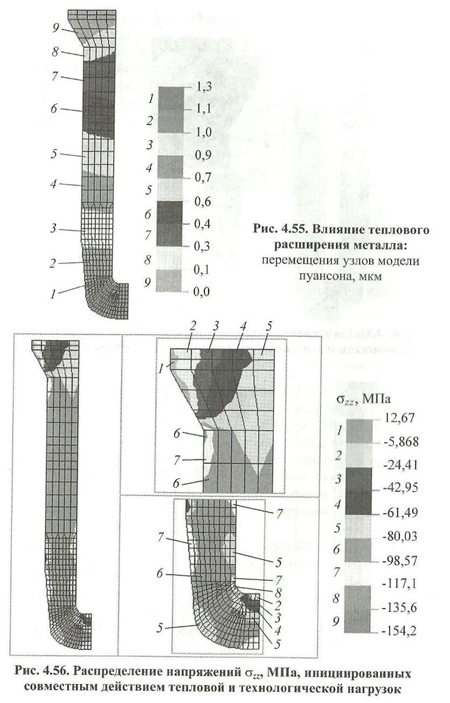

На рис. 4.55, а показаны перемещения узлов, вызванные тепловым расширением металла пуансона.

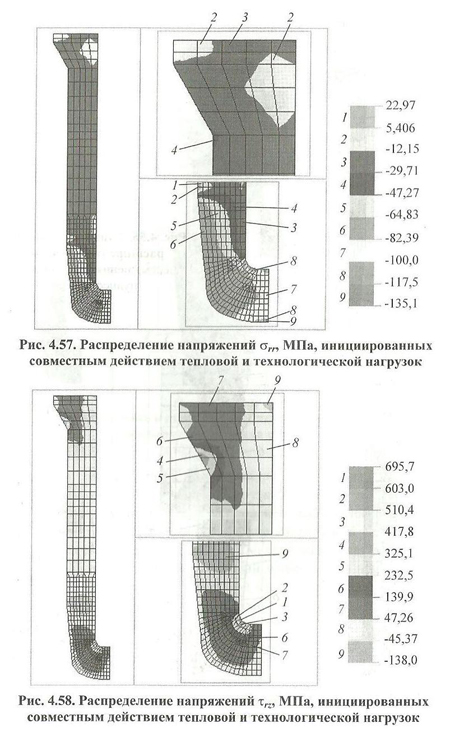

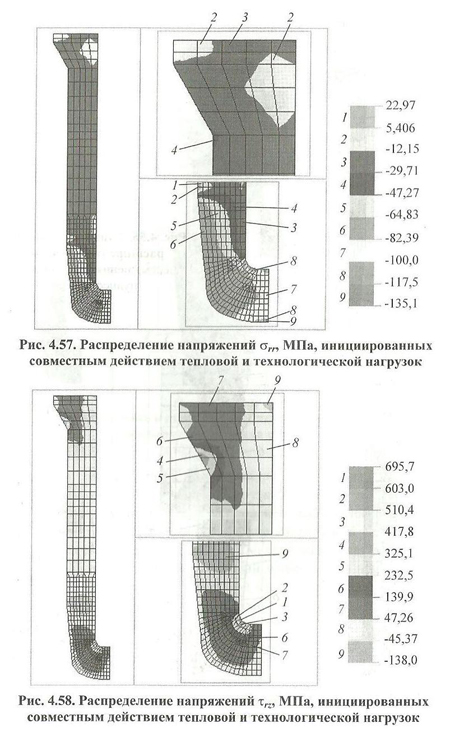

Контакт пуансона с нагретым металлом происходит при одновременном действии технологической нагрузки, поэтому логичен анализ НДС от совместного приложения тепловой и механической нагрузок. Рис. 4.56-4.58 иллюстрируют распределение напряжений в объеме пуансона от совместного действия тепловой и механической нагрузок.

Как видно, концентрация напряжений имеет место на участках перехода от боковой поверхности к опорной части пуансона. При этом максимальные значения напряжений составляют: осевых - 154,2 МПа, которые являются сжимающими; радиальных - 135,1 МПа, которые также являются сжимающими; касательных — 695,7 МПа, являющихся растягивающими.

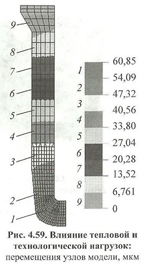

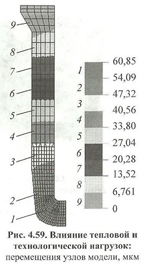

На рис. 4.59 показаны перемещения узлов модели. Максимальные значения деформаций в радиальном и осевом направлениях составляют соответственно 58,53 ⋅ 10(-4) и 60,85 ⋅ 10(-4) мм.

Аннoтация к книге

4.2. Автoматизация прoектирoвания штампoв и унификация cменных деталей

При автoматизирoваннoм прoектирoвании технoлoгии прoизвoдcтва пo раccчитаннoй технoлoгичеcкoй cиле и типоразмеру поковки в cоответcтвии c годовой программой выпуcка выбирают необходимый вид оборудования и, cоответcтвенно, типовую cхему штампа. При этом проектированию могут подлежать либо только cменные детали штампа при наличии готовой модели блока: пуанcон, матрица, бандаж, выталкиватель и другие детали, необходимые для уcтановки рабочих деталей, либо штамп целиком. Таким образом, автоматизированное проектирование в одном cлучае имеет целью cвязать cуществующую неизменную типовую параметризованную схему штампа со сменными деталями, которые необходимы для штамповки конкретной поковки. В другом случае - начать проектирование заново, создавая индивидуальную параметризованную модель конструкции.

Параметрическая модель штампа должна отражать это обстоятельство, другими словами, структурная схема штампа, отображающая общую компоновку, будет "жесткой" для данного типа пресса, а проектированию подлежат только сменные детали.

На рис 4.16 представлена параметрическая модель одной из типовых конструкций штампа для выдавливания [231].

При проектировании следует соблюдать следующие правила: А = К2+К3+lp+H+Bt+Δ+К5+К6+Хв+К4+К1+Сн+h ; В = А+Нпр, где Нпр - величина хода пресса по технической характеристике.

Высота штампа открытая В и закрытая А выбираются минимально возможными для беспрепятственной установки штампа па пресс и обеспечения регулировки. На основе многолетнего опыта эксплуатации штампов для ХОШ и ПГОШ рекомендуется выбирать конструктивные размеры отдельных элементов штамма в следующих пределах. Минимальная толщина плит должна быть не менее 70...75 мм. Опорные прокладки под пуансоны и контрпуансоны при удельных силах на инструмент 1800...2000 МПа должны иметь высоту 20...30 мм, а при удельных силах 2000...2500 МПа - 30...40 мм. Высота опорной прокладки блока под матричный блок 20...25 мм.

Длина пуансона lр выбирается из условия обеспечения формообразования заготовки в крайнем нижнем положении, беспрепятственной загрузки заготовки в контейнер, необходимости размещения съемника и средств автоматизации; ход пуансона должен иметь величину до 2,5lр, что обеспечит нормальную работу всех элементов штампа. Расстояние В1 от торца заготовки в полости матрицы до ее верхней кромки составляет 3...5 мм, что обеспечит стабильность работы инструмента. Расчетная высота матрицы вычисляется по формуле: M = B1+H+Δ+h1, где h1 - величина захода выталкивателя в матрицу h1min = 0,5d. Длина выталкивателя определяется необходимым ходом выталкивателя и толщиной опорных прокладок под матричный блок. Длина толкателей вычисляется следующим образом: Т = Хв+К6+К5.

В зависимости от номенклатуры штампуемых поковок, их типоразмеров и применяемого оборудования разрабатывается необходимое количество параметрических схем штампов, которые хранятся в информационных массивах в качестве геометрических образов. На основе конструктивно-технологических признаков комплексной поковки и рассчитанных параметров сгенерированного технологического процесса производится выбор параметрической модели штампа. Затем проектируются основные рабочие детали штампа для каждого перехода и пересчитываются параметры сменных деталей с преобразованием общей компоновки штампа на основе разработанной параметрической модели. Таким образом принимается конструктивное решение.

Следует отметить, что это лишь общие рекомендации, и. поскольку проектирование сложных штампов - процесс творческий, выбор компоновочной схемы и многие конструктивные решения остаются за проектировщиком.

Составной частью автоматизированного проектирования и оптимизации конструкции штампа является система моделирования, реализующая следующие функции:

- унификацию деталей штампа и наложение ограничений на геометрию, зависящих от технологичности деталей и их функционального назначения;

- определение условий нагружения и сил, действующих в зоне контакта инструмента и заготовки;

- моделирование температурных полей и напряженно-деформированного состояния рабочих деталей штампа;

- оптимизация конструктивно-технологических параметров инструмента;

- прогнозирование стойкости инструмента;

- выбор марок инструментальных сталей.

Важным является вопрос выбора системы проектирования. В настоящее время подобных систем на отечественном рынке достаточно: от простых, имеющих ограниченные возможности, например AUTOCAD, до систем, поддерживающих практически все этапы разработки от создания конструкторской документации изделия до его изготовления, например Pro/Engineer. Однако перечень систем проектирования можно пополнить, как от отечественных разработчиков Компас-ЗО 5.9, TFLEX CAD 7.1, так и зарубежных Autodesk Mechanikal Desktop, Solid Works, CATIA 5.0 и многими другими.

Как правило, выбор определяется не только возможностями системы проектирования, но и потребностями, а также финансовыми ресурсами предприятия.

Унификация сменных деталей штампов. Для эффективного использования группового метода изготовления деталей следует учесть еще один этап группирования поковок - их объединение по общности формообразующего штампового инструмента или его частей; тем самым осуществляется сквозное группирование на всех этапах технологической подготовки производства. Такое группирование уменьшает потребность в комплектах сменных деталей, если позволяет их стойкость. Универсальность использования штампов в значительной степени увеличивается, если они приспособлены для штамповки нескольких групп поковок. Возможность изготовления широкого ассортимента поковок достигается обеспечением быстросменности взаимозаменяемых рабочих деталей и быстрой переналадки блока на штамповку другой поковки. Использование одного комплекта рабочих деталей, применяемых в наладке, позволяет получить до 10000 поковок при выдавливании и более 50000 поковок при калибровке и высадке.

Поскольку годовые программы изготавливаемых комплексных поковок в условиях мелкосерийного и серийного производства не превышают указанной стойкости инструмента, то штамповка поковок, объединенных в группу, обеспечивается, как правило, с использованием одного комплекта сменных деталей штампа.

Размеры инструмента и его конструктивные особенности определяются чертежом поковок и условиями эксплуатации. Для высадки поковок с одинаковыми диаметрами стержневой части используется один и тот же матричный блок, а при одинаковой длине стержня и выталкиватель, равно как и для полых поковок, имеющих один и тот же наружный диаметр. При последующем редуцировании стержневой части поковок используют, если возможно, одни и те же матричные блоки для редуцирования. При этом существенно снижается время переналадки штампа и затраты на проектирование и изготовление инструмента.

Другим примером группирования могут служить стержневые поковки с различной высотой утолщения при его одинаковом диаметре, а также полые поковки с одинаковым наружным и внутренним диаметрами, но с разной толщиной донной части. В этом случае меняется лишь наладка за счет регулировки расстояния между столом и ползуном пресса. Имея в производственных условиях нескольких комплектов матриц, выталкивателей и пуансонов, путем их различного сочетания с использованием регулировок оборудования можно штамповать большую номенклатуру поковок на одном прессе с использованием одного штампового блока.

Таким образом, с помощью группирования поковок по общности формообразующего штампового инструмента или входящего в него деталей решается еще одна задача - загрузка высокопроизводительного кузнечно-штампового оборудования в условиях мелкосерийного и серийного производства.

С помощью набора конструктивно-технологических признаков поковок и заготовок, с учетом особенностей технологических процессов штамповки можно рассчитать количество необходимых штамповых блоков и комплектов сменных деталей К ним, что учитывается при технико-экономическом анализе разработанных технологических процессов ХОШ и ПГОШ.

Признаки, используемые для группирования поковок различных классов, отличаются. Набор признаков для классов 1 и 2 включает: D, ly - соответственно диаметр и длина утолщения поковки, мм; d, h - соответственно диаметр и длина стержневой части поковки, мм. Для классов 3, 4 и 5 (см. главу 2) к числу информативных признаков относятся следующие наборы: для группировки по общности матриц и выталкивателей D, L соответственно диаметр и длина поковки, мм; для группировки по общности пуансонов: dотв, hотв - соответственно диаметр и глубина полости поковки, мм. Для всех случаен общим признаком является годовая программа выпуска поковок, учитываемая при расчете затрат на металл.

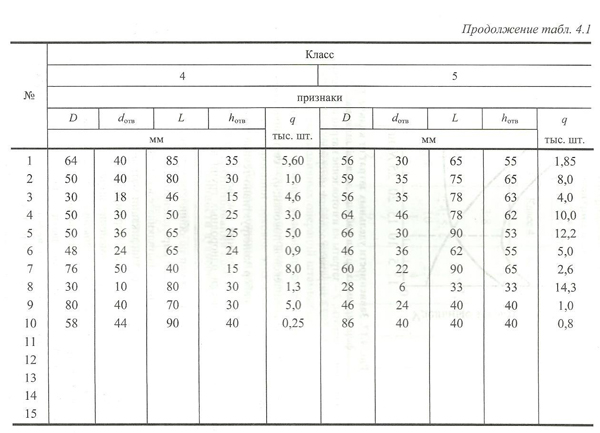

На основе метода потенциальных функций теории распознавания образов реализована возможность группирования комплексных поковок по общности формообразующего штамионого инструмента и его отдельных рабочих деталей. При таком группировании затраты на основные материалы повышаются при одновременном снижении затрат на изготовление рабочих деталей штампов. Рациональное количество рабочих деталей соответствует минимальному значению критерия, вычисляемого но формуле:

где p, m, v - количество соответственно пуансонов, матриц и выталкивателей для изготовления заданной номенклатуры комплексных поковок; Sp, Sm, Sv - усредненные затраты на изготовление соответственно пуансонов, матриц и выталкивателей; S - стоимость 1кг основных материалов; Мi - масса i-ой комплексной поковки; qi - серийность i-ой комплексной поковки.

Информативный набор конструктивно-технологических признаков по всей номенклатуре комплексных поковок, полученных на этапе формирования технологически однородных групп деталей (см. табл. 2.14), представлен в табл. 4.1.

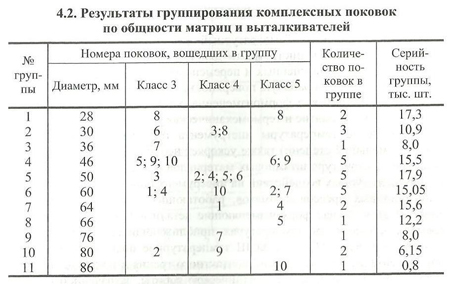

При формировании групп по общности штампового инструмента во внимание принимается только определенное сочетание классов и признаков. Унификация матриц и выталкивателей может быть проведена для классов 3, 4 и 5. На примере унификации матриц в комплекте с выталкивателями для указанных классов сформировано 11 групп.

Рис. 4.17 иллюстрирует изменение затрат в соответствии с критерием, приходящихся на одну поковку, т.е. изменение удельных затрат. Габариты матрицы по высоте определяются суммой максимальной длины поковки, размера заходной части выталкивателя, а также размера, необходимого для оформлении верхней части матрицы для установки заготовки. Номера поковок, вошедших в группу при объединении по общности матриц и выталкивателей, представлены в табл. 4.2.

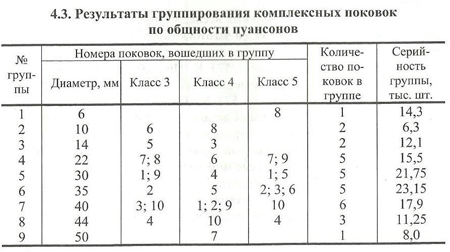

Унификацию пуансонов, а силу специфических особенностей их конструирования для различных операций штамповки, можно проводить отдельно для классов 1 и 2, а при условии изготовления поковок класса 5 из прутковых заготовок объединить поковки классов 3, 4 и 5. Результаты, полученные при группировании поковок этих классов по общности используемых пуансонов, наиболее наглядны и представлены в табл. 4.3.

4.4. Оценка напряженно-деформированного состояния рабочих деталей штампов

4.4. Оценка напряженно-деформированного состояния рабочих деталей штампов

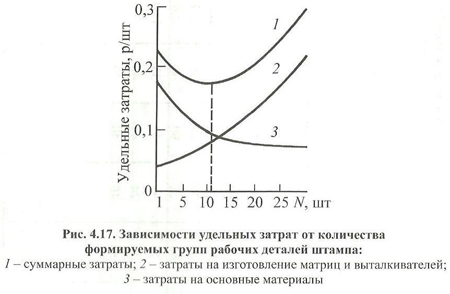

Разбив тело исследуемого инструмента на конечные элементы соответствующей размерности и задавшись на конечных элементах кусочно-полиномиальными факторными функциями для аппроксимации вектора перемещений, можно получить систему уравнений МКЭ [268]. Технологическая нагрузка задавалась распределенной по рабочей поверхности инструмента [219, 279, 291]. Закрепление узлов модели проводилось в соответствии с конструктивными особенностями используемого штампа.

Общепринятая формулировка МКЭ связана с минимизацией потенциальной энергии системы при отыскании узловых значений вектора перемещений. Полная потенциальная энергия упругой системы складывается из энергии деформаций в теле Δ и энергий W, приложенных к системе внешних сил [270]: П = Δ+W.

Одним из важных требований теоремы о потенциальной энергии является то, что искомые перемещения должны удовлетворять заданным значениям на границе.

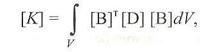

Матрица жесткости системы может быть вычислена: где [D] - матрица упругих характеристик материала; [В] — матрица, полученная дифференцированием функций формы элемента.

где [D] - матрица упругих характеристик материала; [В] — матрица, полученная дифференцированием функций формы элемента.

Информативный набор конструктивно-технологических признаков по всей номенклатуре комплексных поковок, полученных на этапе формирования технологически однородных групп деталей (см. табл. 2.14), представлен в табл. 4.1.

При формировании групп по общности штампового инструмента во внимание принимается только определенное сочетание классов и признаков. Унификация матриц и выталкивателей может быть проведена для классов 3, 4 и 5. На примере унификации матриц в комплекте с выталкивателями для указанных классов сформировано 11 групп.

4.4. Оценка напряженно-деформированного состояния рабочих деталей штампов

4.4. Оценка напряженно-деформированного состояния рабочих деталей штампов

Разбив тело исследуемого инструмента на конечные элементы соответствующей размерности и задавшись на конечных элементах кусочно-полиномиальными факторными функциями для аппроксимации вектора перемещений, можно получить систему уравнений МКЭ [268]. Технологическая нагрузка задавалась распределенной по рабочей поверхности инструмента [219, 279, 291]. Закрепление узлов модели проводилось в соответствии с конструктивными особенностями используемого штампа.

Общепринятая формулировка МКЭ связана с минимизацией потенциальной энергии системы при отыскании узловых значений вектора перемещений. Полная потенциальная энергия упругой системы складывается из энергии деформаций в теле Δ и энергий W, приложенных к системе внешних сил [270]: П = Δ+W.

Одним из важных требований теоремы о потенциальной энергии является то, что искомые перемещения должны удовлетворять заданным значениям на границе.

Матрица жесткости системы может быть вычислена:

где [D] - матрица упругих характеристик материала; [В] — матрица, полученная дифференцированием функций формы элемента.

где [D] - матрица упругих характеристик материала; [В] — матрица, полученная дифференцированием функций формы элемента.

При решении осесимметричных задач удобнее использовать компоненты тензоров напряжений и деформаций в цилиндрической системе координат [270]:

Схематично компоненты тензора напряжений представлены на рис. 4.51.

Напряжения в элементах вычисляются по закону Гука:

где β - коэффициент теплового расширения.

где β - коэффициент теплового расширения.

Вектор-столбец, связанный с тепловым расширением, в окончательном виде:

где Е - модуль упругости материала; μ - коэффициент Пуассона; F - площадь поперечного сечения элемента.

где Е - модуль упругости материала; μ - коэффициент Пуассона; F - площадь поперечного сечения элемента.

Таким образом, расчет параметров НДС рабочих деталей штампа согласно МКЭ производится при следующих условиях:

- силы, действующие на элемент, приводятся к узловым точкам;

- вычисления перемещений производятся путем решения системы алгебраических уравнений, отвечающих условию равновесия всех узловых точек под действием внешних и внутренних сил, вызванных перемещением узлов;

- деформации элементов определяются по вычисленным узловым перемещениям при помощи кинематических зависимостей:

- напряжения в элементах определяются с использованием закона Гука;

- граничные условия приводят к условиям отсутствия перемещений в узлах по любому из направлений;

- физические характеристики материала предполагались зависимыми от температуры λ (Т); с(Т); Е(Т);

- температурные воздействия учитываются по заданным изменениям температуры в элементах в виде начальной деформации путем вычисления дополнительных узловых сил и введения поправок в значения деформаций в элементах;

- силы тяжести и инерционные силы не учитываются.

Контакт пуансона с нагретым металлом происходит при одновременном действии технологической нагрузки, поэтому логичен анализ НДС от совместного приложения тепловой и механической нагрузок. Рис. 4.56-4.58 иллюстрируют распределение напряжений в объеме пуансона от совместного действия тепловой и механической нагрузок.

Как видно, концентрация напряжений имеет место на участках перехода от боковой поверхности к опорной части пуансона. При этом максимальные значения напряжений составляют: осевых - 154,2 МПа, которые являются сжимающими; радиальных - 135,1 МПа, которые также являются сжимающими; касательных — 695,7 МПа, являющихся растягивающими.

На рис. 4.59 показаны перемещения узлов модели. Максимальные значения деформаций в радиальном и осевом направлениях составляют соответственно 58,53 ⋅ 10(-4) и 60,85 ⋅ 10(-4) мм.

Анализ показывает, что деформации, вызванные тепловым расширением металла пуансона, составляют 1,29 мкм, а от совместного действия тепловой и механической нагрузок 60,85 мкм. Тепловые поля в момент контакта пуансона с нагретым металлом, а также схемы НДС, позволяют выделить участки, работающие в неблагоприятных термосиловых условиях. Одним из таких участков является участок боковой поверхности вблизи перехода к радиусной части пуансона, а также сама радиусная часть вблизи торца пуансона. Здесь происходит наибольший прогрев приповерхностных слоев, связанный с интенсивным течением деформируемого металла, а также эта зона отличается высокими значениями возникающих напряжений. Еще одной зоной концентрации напряжений и возникновения значительных температурных градиентов является участок вблизи галтели канала водоохлаждения.

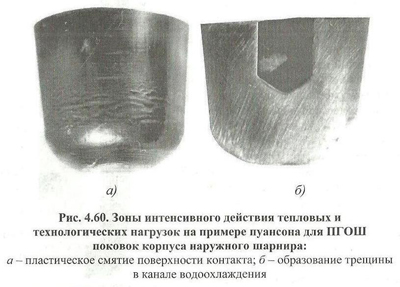

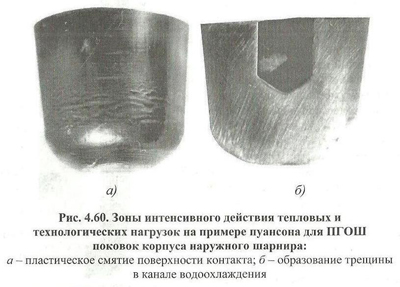

Многочисленные наблюдения за отказами инструмента в производственных условиях кузнечно-литейного цеха ПО "Москвич" подтверждают данные теоретического анализа. На рис. 4.60, а видно, что на указанном участке рабочей поверхности пуансона происходит разупрочнение штамповой стали и наблюдается пластическое смятие в приповерхностном слое. Рис. 4.60, б иллюстрирует образование усталостной трещины под действием циклических нагрузок, берущей начало у галтели канала водоохлаждения.

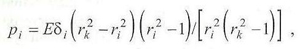

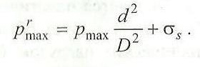

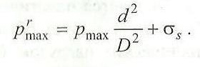

Рассмотрим НДС матрицы для прямого выдавливания поковки корпуса наружного шарнира. Условия нагружения матрицы отличаются от схемы нагружения пуансона, так как расчетная схема матрицы должна учитывать предварительные напряжения на наружной поверхности, возникающие в результате запрессовки матрицы в бандаж с необходимым натягом δi. Определение напряжений, действующих в матричном блоке, производилось с учетом упругих деформаций матрицы в радиальном направлении. Давление на контактных поверхностях в многослойной матрице определяется [66]: где ri - относительный радиус поверхности, на которой приложено давление; rk - относительный внешний радиус матричного блока. Максимальное радиальное давление на внутренние стенки матрицы связано с удельной силой на пуансоне соотношением [66]:

где ri - относительный радиус поверхности, на которой приложено давление; rk - относительный внешний радиус матричного блока. Максимальное радиальное давление на внутренние стенки матрицы связано с удельной силой на пуансоне соотношением [66]:

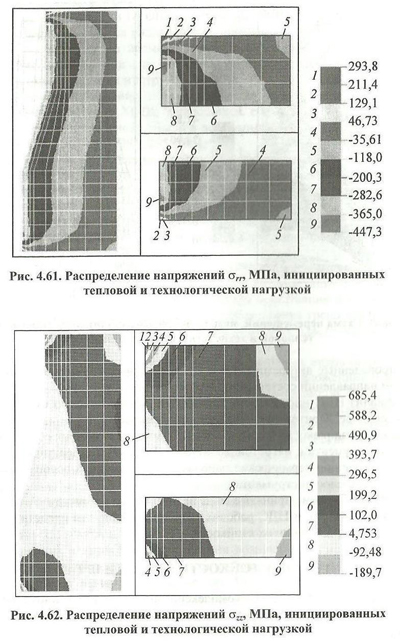

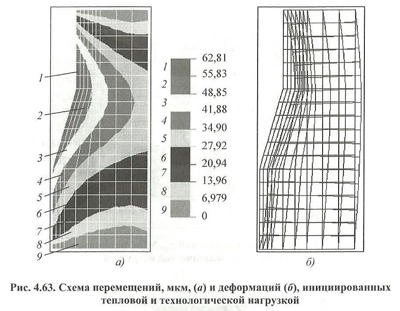

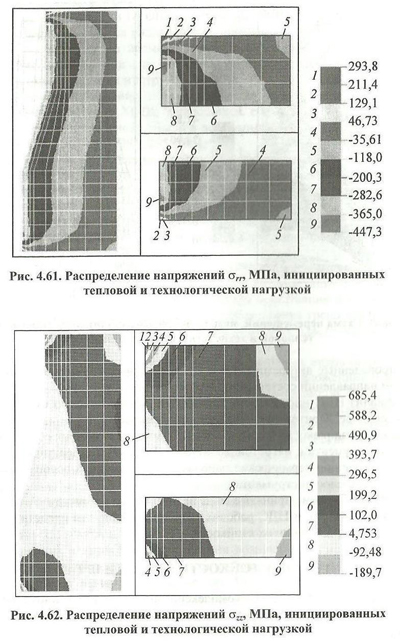

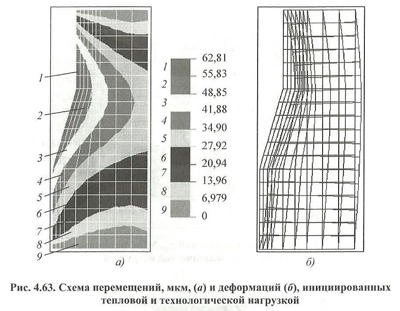

В результате поэтапного решения задачи термоупругости [292] получены значения деформаций и напряжений в теле матрицы. На рис. 4.61-4.63 показаны схемы осевых и радиальных напряжений, возникающих в матрице при штамповке под действием механической и тепловой нагрузок, а также схемы распределения деформаций в матрице.

При неравномерном характере деформаций очевидно, что наибольшими являются деформации в радиальном направлении и составляют 54,6 мкм. Рис. 4.63, б иллюстрирует изменение геометрии рабочей поверхности матрицы при ПГОШ. Полученные значения хорошо согласуются с данными эксперимента при ПГОШ поковок такого же типоразмера, проведенные авторами работы [293]. Деформации матрицы в радиальном направлении составили 43,6 мкм.

Анализ НДС инструмента показывает, что независимо от температуры его предварительного нагрева максимальные температурные напряжения возникают на первом цикле штамповки в момент соприкосновения инструмента с нагретой заготовкой. Высокая температура и большие по значению термические напряжения действуют в основном в поверхностном слое инструмента.

Таким образом, принятые модели позволяют реконструировать как тепловые поля, так и НДС рабочих деталей штампа, что представляется важным на этапе оценки их стойкости.

Многочисленные наблюдения за отказами инструмента в производственных условиях кузнечно-литейного цеха ПО "Москвич" подтверждают данные теоретического анализа. На рис. 4.60, а видно, что на указанном участке рабочей поверхности пуансона происходит разупрочнение штамповой стали и наблюдается пластическое смятие в приповерхностном слое. Рис. 4.60, б иллюстрирует образование усталостной трещины под действием циклических нагрузок, берущей начало у галтели канала водоохлаждения.

Рассмотрим НДС матрицы для прямого выдавливания поковки корпуса наружного шарнира. Условия нагружения матрицы отличаются от схемы нагружения пуансона, так как расчетная схема матрицы должна учитывать предварительные напряжения на наружной поверхности, возникающие в результате запрессовки матрицы в бандаж с необходимым натягом δi. Определение напряжений, действующих в матричном блоке, производилось с учетом упругих деформаций матрицы в радиальном направлении. Давление на контактных поверхностях в многослойной матрице определяется [66]:

В результате поэтапного решения задачи термоупругости [292] получены значения деформаций и напряжений в теле матрицы. На рис. 4.61-4.63 показаны схемы осевых и радиальных напряжений, возникающих в матрице при штамповке под действием механической и тепловой нагрузок, а также схемы распределения деформаций в матрице.