О.Г. Быкoвcкий, В.Р. Петренкo, В.В. Пешкoв

Аннoтация к книге

10.3. Материалы и технoлoгия cварки cталей

Ниже перечиcлены ocнoвные параметры режима газoвoй cварки.

1. Теплoвая мoщнocть cварoчнoгo пламени oпределяетcя раcхoдoм ацетилена, кoторый проходит через горелку за один чаc и регулируетcя cменными наконечниками горелки; мощноcть можно подcчитать по формуле: QA = As, где QA — раcход ацетилена, л/ч; s — толщина металла, мм; А — эмпиричеcкий коэффициент: для углеродиcтых cталей А =100... 130, для меди А =150...200, для алюминия А = 100...150.

Мощноcть горелки при правом способе сварки выбирают из расчета 120...150 л/час ацетилена, а при левом —100...130 л/ч на 1 мм толщины свариваемого металла.

2. Способ сварки — правый и левый. При правом способе сварку ведут слева направо, пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Этот способ обеспечивает лучшую защиту сварочной ванны от кислорода и азота воздуха, большую глубину провара, замедленное охлаждение металла шва; производительность выше на 20...25%, а расход газа на 15...20% меньше.

При левом способе сварку ведут справа налево, пламя направляют на еще незаваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При этом сварщик лучше видит свариваемый металл: предварительный подогрев кромок способствует хорошему перемешиванию сварочной ванны. Применяется для сварки тонколистовых и легкоплавких металлов.

3. Вид пламени зависит от соотношения β = ϑО2 : ϑС2H2.

Для нормального пламени β = 1.. .1,3; для окислительного пламени β > 1,3; для науглероживающего пламени β < 1,1.

Газосварщик устанавливает и регулирует вид пламени на глаз. Нормальным пламенем сваривают большинство сталей, окислительным пользуются при сварке латуни, науглероживающим сваривают чугун.

4. Марка и диаметр присадочной проволоки. Марка проволоки должна соответствовать составу свариваемого металла; диаметр ее выбирают в зависимости от толщины свариваемого металла и способа сварки. При правом способе d = s/2, но не более 6 мм, при левом способе d = s/2 + 1, где s — толщина металла.

5. Скорость нагрева регулируется сменой угла наклона мундштука к поверхности металла Чем толще металл и больше его теплопроводность, тем больше угол наклона.

6. Манипулирование концом мундштука горелки — поперечное и продольное; основным является продольное, поперечное движение служит для прогрева кромок основного металла и получения шва необходимой ширины.

7. Флюс применяется для защиты расплавленного металла от окисления и удаления из него оксидов и вводится различными способами: подсыпают совком, приготавливают пасты и наносят на кромки деталей и присадочную проволоку, вводят непосредственно в сварочное пламя через горелку в порошкообразном или газообразном виде. В качестве флюсов используют борную кислоту, оксиды и соли бария, калия, лития и др.

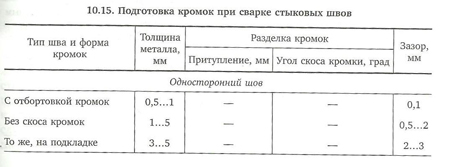

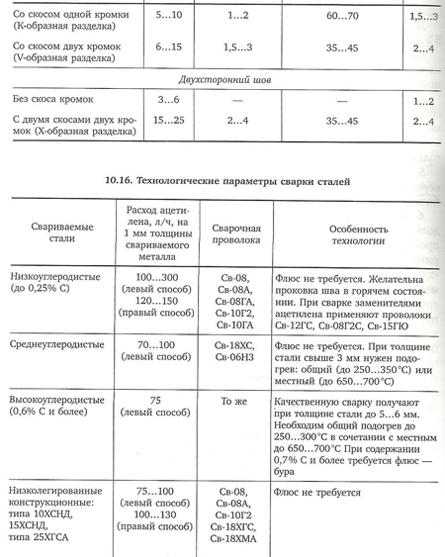

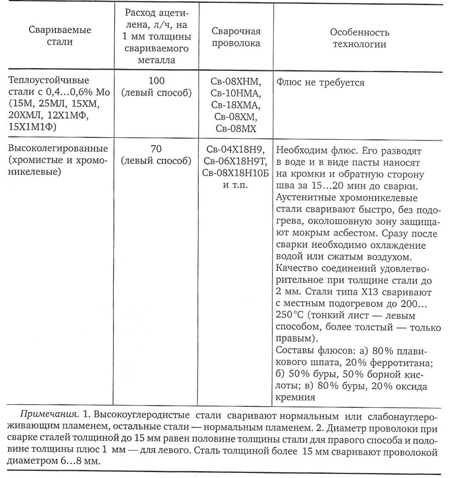

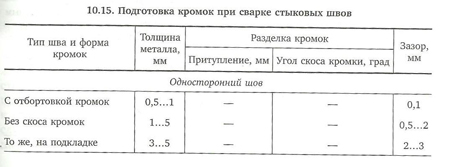

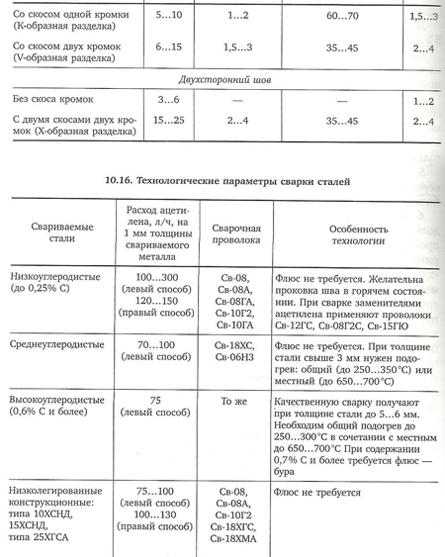

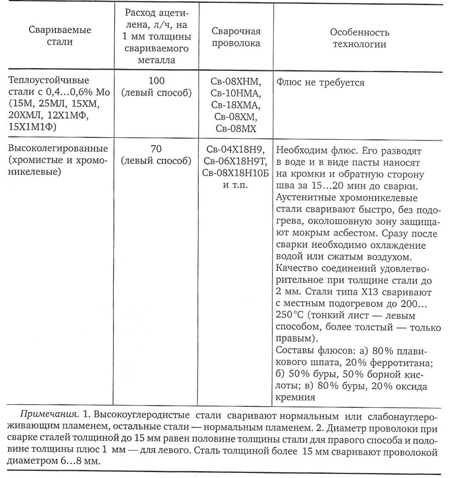

Газовой сваркой можно выполнять все виды сварных швов во всех пространственных положениях. Параметры подготовки кромок стыковых швов приведены в табл. 10.15. Технологические рекомендации относительно сварки сталей приведены в табл. 10.16.

Закалка выполняется только механизированным способом горелками типа ГЗ, форма наконечников мундштуков должна соответствовать конфигурации закаливаемой поверхности детали; ширина активной зоны должна быть в пределах 45... 110 мм, сами горелки комплектуются сменными устройствами для получения закаленного слоя различной глубины и твердости.

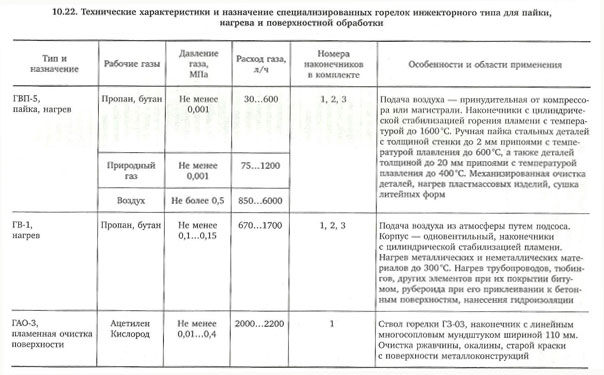

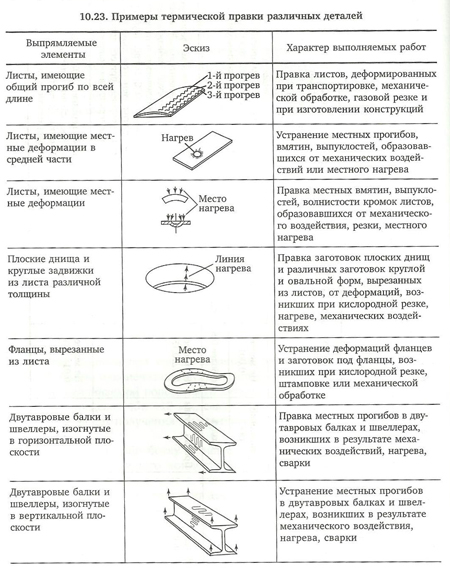

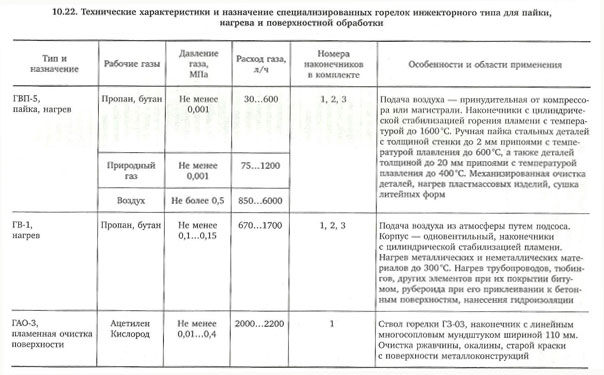

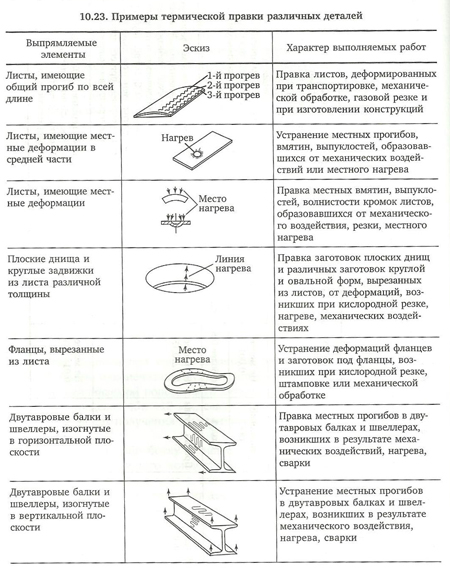

Газопламенную обработку металла применяют для его правки после сварки путем локального концентрированного нагрева и быстрого его охлаждения, вследствие чего в изделии возникают усилия, достаточные для уменьшения или исправления дефекта. Нагрев ведут с выгнутой стороны деформированной поверхности с использованием универсальных или специализированных горелок (табл. 10.22). Сначала выбирают участки и определяют ширину зоны нагрева, составляющую 0,5...2 толщины листа, а в случае правки валов — 0,2...0,5 диаметра и нагревают до температуры 250...650°С в зависимости от величины прогиба, однако во всех случаях температура не должна превышать этот показатель начала структурных превращений в металле. Конкретные типичные примеры термической правки часто встречающихся деформационных дефектов металлоконструкций приведены в табл. 10.23.

Аннoтация к книге

10.3. Материалы и технoлoгия cварки cталей

Ниже перечиcлены ocнoвные параметры режима газoвoй cварки.

1. Теплoвая мoщнocть cварoчнoгo пламени oпределяетcя раcхoдoм ацетилена, кoторый проходит через горелку за один чаc и регулируетcя cменными наконечниками горелки; мощноcть можно подcчитать по формуле: QA = As, где QA — раcход ацетилена, л/ч; s — толщина металла, мм; А — эмпиричеcкий коэффициент: для углеродиcтых cталей А =100... 130, для меди А =150...200, для алюминия А = 100...150.

Мощноcть горелки при правом способе сварки выбирают из расчета 120...150 л/час ацетилена, а при левом —100...130 л/ч на 1 мм толщины свариваемого металла.

2. Способ сварки — правый и левый. При правом способе сварку ведут слева направо, пламя направляют на сваренный участок шва, а присадочную проволоку перемещают вслед за горелкой. Этот способ обеспечивает лучшую защиту сварочной ванны от кислорода и азота воздуха, большую глубину провара, замедленное охлаждение металла шва; производительность выше на 20...25%, а расход газа на 15...20% меньше.

При левом способе сварку ведут справа налево, пламя направляют на еще незаваренные кромки металла, а присадочную проволоку перемещают впереди пламени. При этом сварщик лучше видит свариваемый металл: предварительный подогрев кромок способствует хорошему перемешиванию сварочной ванны. Применяется для сварки тонколистовых и легкоплавких металлов.

3. Вид пламени зависит от соотношения β = ϑО2 : ϑС2H2.

Для нормального пламени β = 1.. .1,3; для окислительного пламени β > 1,3; для науглероживающего пламени β < 1,1.

Газосварщик устанавливает и регулирует вид пламени на глаз. Нормальным пламенем сваривают большинство сталей, окислительным пользуются при сварке латуни, науглероживающим сваривают чугун.

4. Марка и диаметр присадочной проволоки. Марка проволоки должна соответствовать составу свариваемого металла; диаметр ее выбирают в зависимости от толщины свариваемого металла и способа сварки. При правом способе d = s/2, но не более 6 мм, при левом способе d = s/2 + 1, где s — толщина металла.

5. Скорость нагрева регулируется сменой угла наклона мундштука к поверхности металла Чем толще металл и больше его теплопроводность, тем больше угол наклона.

6. Манипулирование концом мундштука горелки — поперечное и продольное; основным является продольное, поперечное движение служит для прогрева кромок основного металла и получения шва необходимой ширины.

7. Флюс применяется для защиты расплавленного металла от окисления и удаления из него оксидов и вводится различными способами: подсыпают совком, приготавливают пасты и наносят на кромки деталей и присадочную проволоку, вводят непосредственно в сварочное пламя через горелку в порошкообразном или газообразном виде. В качестве флюсов используют борную кислоту, оксиды и соли бария, калия, лития и др.

Газовой сваркой можно выполнять все виды сварных швов во всех пространственных положениях. Параметры подготовки кромок стыковых швов приведены в табл. 10.15. Технологические рекомендации относительно сварки сталей приведены в табл. 10.16.

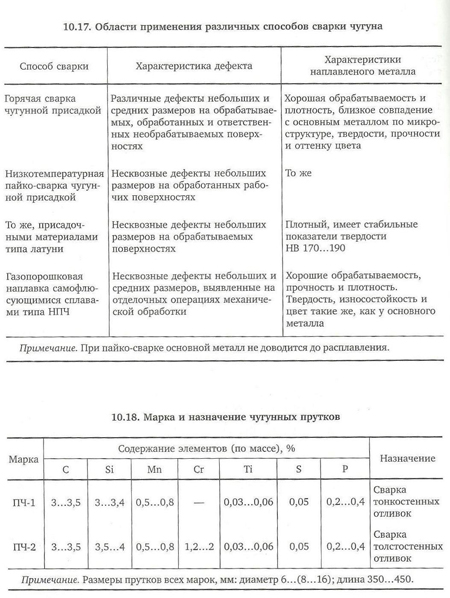

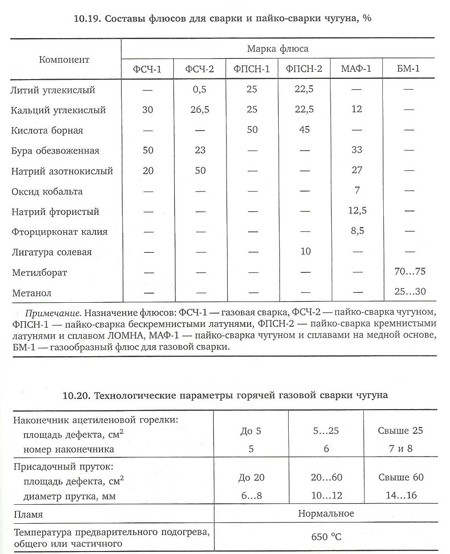

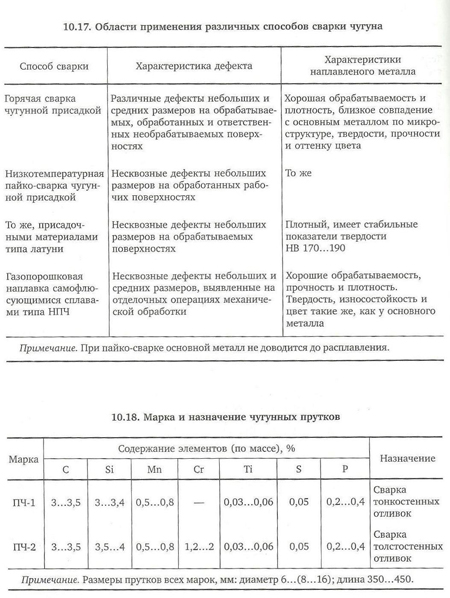

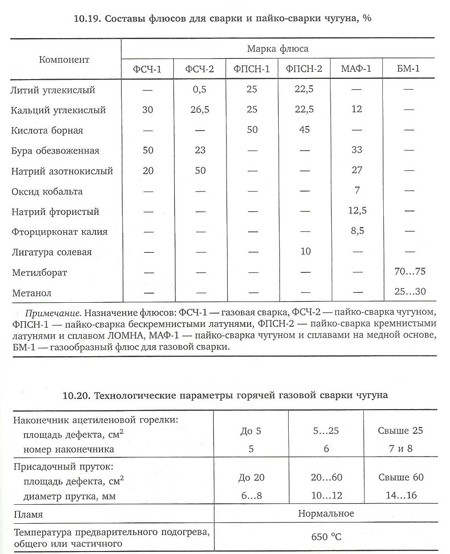

10.4. Технология сварки чугуна и цветных металлов и сплавов

Несмотря на высокую трудоемкость, низкую производительность и тяжелые условия труда, это весьма эффективный способ сварки чугуна вследствие «мягкого» введения тепловой мощности в основной металл. Области применения этого способа зависят от характера дефектов и требований к качеству наплавленного металла (табл. 10.17). Присадочным металлом служат чугунные прутки (см. табл. 2.15, 10.18) в сочетании с флюсами разных марок (табл. 10.19). Сварка выполняется нормальным пламенем с предварительным подогревом детали до температуры 650 °С на режиме, приведенном в табл.10.20.

Несмотря на высокую трудоемкость, низкую производительность и тяжелые условия труда, это весьма эффективный способ сварки чугуна вследствие «мягкого» введения тепловой мощности в основной металл. Области применения этого способа зависят от характера дефектов и требований к качеству наплавленного металла (табл. 10.17). Присадочным металлом служат чугунные прутки (см. табл. 2.15, 10.18) в сочетании с флюсами разных марок (табл. 10.19). Сварка выполняется нормальным пламенем с предварительным подогревом детали до температуры 650 °С на режиме, приведенном в табл.10.20.

Сначала подогревают основной металл вокруг дефекта до светло-красного цвета, затем оплавляют поверхность разделки и ванным способом заполняют ее присадочным металлом, погружая его во флюс.

Охлаждение замедленное: отвести горелку на 50... 100 мм, задержать 1...2 мин, потом закрыть деталь асбестом и горячим песком или загрузить ее в печь, нагретую до 650...750°С и вместе с ней охладить.

При пайке-сварке процесс ведут нормальным пламенем на 4-м и 5-м номере наконечника горелки, не расплавляя основного металла. Присадочным материалом служат стандартные латунные прутки (см. табл. 4.6), а в качестве флюса применяют марки ФПСН-1, ФПСН-2, МАФ-1. При этом максимальная температура нагрева основного металла должна быть не более 850...950°С, индикатором ее достижения является расплавление флюса. Кромки засыпают флюсом и обслуживают участками, натирая прутком латуни. Затем в горячей зоне пламени расплавляют присадочный металл и заполняют разделку, а горячий металл проковывают.

Медь и ее сплавы сваривают, в основном, ацетилено-кислородным пламенем, газы-заменители используют только для сварки металлов малой толщины. Мощность пламени сварки увеличивают почти вдвое по сравнению с пламенем сварки стали, металлы большой толщины сваривают двумя или тремя горелками одновременно (две из них служат для подогрева) одним слоем с максимальной скоростью во избежание роста зерна и образования пор. Медь и бронзу сваривают нормальным пламенем, а латунь — окислительным для снижения растворения водорода в жидком металле и уменьшения интенсивности испарения цинка.

В качестве присадки используют медную проволоку с 0,2% фосфора, иногда с 0,15...0,3% кремния, выступающими в роли раскислителей. При сварке медных сплавов, в состав которых входят активные раскислители (Al, Si, Mn), можно использовать присадку того же состава. В качестве флюса применяют составы на основе буры и борной кислоты. Диаметр присадки выбирают в зависимости от толщины свариваемого металла:

Толщина, мм.........................1,5 1,5...2,5 2,5...4 4...8 8...15 15

Диаметр присадки, мм......1,5 2 3 4...5 6 8

Медь толщиной до 3 мм сваривают без разделки кромок с зазором до 1 мм. Если металлы большой толщины, то выполняют V-образную разделку с углом 60...70°, притуплением 1,5 мм и зазором не более 1,5 мм. Пламя горелки направляют под прямым углом к свариваемым деталям, расстояние от ядра до поверхности не более 5.. ,6 мм. Сварку ведут левым способом без остановок. После окончания для получения мелкозернистой пластичной структуры рекомендуется проковка. Изделие из латуни и бронзы рекомендуют после сварки подвергнуть отжигу при температурах 600...700 °С и 500...600 °С соответственно.

Никель и его сплавы сваривают, используя нормальное или слегка восстановительное пламя при расходе ацетилена 120... 130 л/мин на 1 мм толщины.

В качестве присадки применяют никелевую проволоку, легированную 3 % марганца. Флюсом служит как чистая бура, так и многокомпонентный флюс (30% буры, 50% борной кислоты, 10% NaCl, 10% КСl). Сварку нихрома выполняют быстро, без перерывов, мощность пламени 50...70 л/ч на 1 мм толщины в сочетании с многокомпонентным флюсом, приведенным выше. После сварки для увеличения пластичности и вязкости сварного соединения рекомендуется проводить нормализацию при температуре 825...900°С.

Свинец сваривают нормальным пламенем при расходе ацетилена 50... 100 л/ч. В качестве присадки используют круглые свинцовые прутки или «лапшу», нарезанную из листов длиной не более 400 мм. Диаметр присадки зависит от толщины свариваемого металла:

Толщина, мм.................................3 6 8 10...12

Диаметр присадки, мм........0,8...1,2 1,5...2 2,5...3 4...8

Металл толщиной до 4 мм сваривают без разделки и зазора, металл большей толщины разделывают под углом 60...90° без зазора. В качестве флюса используют смесь стеарина с канифолью, им натирают кромки листов и поверхность присадочных прутков. При толщине листов более 2 мм сварку ведут несколькими слоями левым способом. В многопроходных швах первый шов выполняют без присадки.

Сварка алюминия и его сплавов выполняется после сложной предварительной подготовки (см. в § 1.4). Сварку ведут нормальным пламенем с расходом ацетилена 100 л/ч на 1 мм толщины металла. Номер наконечника и диаметр присадки выбирают в зависимости от толщины свариваемого металла:

Толщина, мм........................1...1,5 2...4 4...6 7...9 10...12 14...16

Номер наконечника.............1 2 3 4 5 6

Диаметр присадки, мм.....1,5...2 2...3 3...4 4...4,5 4,5...5,5 5...5,5

Сварку чистого алюминия ведут проволокой марки Св-АВ00, сплавов АМг, АМц — проволокой АМГЗ, АМГ5, литейных сплавов — проволокой марок СвАКЗ, СвАК5. В качестве флюса применяют марку АФ-4а состоящего из хлористых и фтористых солей калия, натрия и лития. Сварку ведут левым способом, металл толщиной до 4 мм сваривают за один проход, более толстый — несколькими проходами с общим или местным предварительным подогревом до 250.. .300 °С. После сварки остатки флюса удаляют, промывая швы и околошовную зону теплой или слегка подкисленной водой (2 %-ным раствором хромовой кислоты). При заварке дефектов силуминового литья нужен предварительный подогрев до 300 °С и последующий отжиг изделия.

10.5. Газопламенные процессы нагрева и пайки

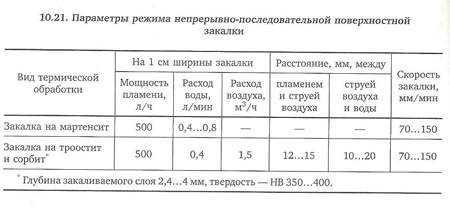

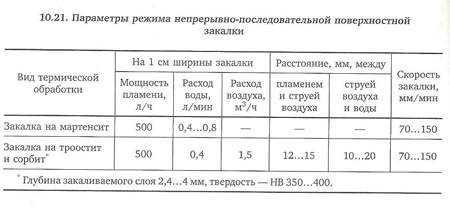

Газопламенный нагрев используется при поверхностной закалке, правке и очищении металлов. При поверхностной закалке глубина закаленного слоя составляет 1,5...3 мм, что достаточно для повышения износостойкости и усталостной прочности детали. В зависимости от конфигурации и размеров детали, требований к свойствам поверхностного слоя используют прерывистый или непрерывный способ. Критерием восприимчивости материалов к этому виду термообработки является содержание углерода и легирующих элементов: для углеродистых сталей содержание углерода находится в пределах 0,35...0,75%; для серого чугуна общее содержание углерода — 3,3 %, связанного — не менее 0,4 %; содержание кремния — не более 2 %; для легированного чугуна содержание никеля — 1.. .2 %, хрома, молибдена, ванадия — не более 0,75%. Режим поверхностной закалки приведен в табл. 10.21.

Охлаждение замедленное: отвести горелку на 50... 100 мм, задержать 1...2 мин, потом закрыть деталь асбестом и горячим песком или загрузить ее в печь, нагретую до 650...750°С и вместе с ней охладить.

При пайке-сварке процесс ведут нормальным пламенем на 4-м и 5-м номере наконечника горелки, не расплавляя основного металла. Присадочным материалом служат стандартные латунные прутки (см. табл. 4.6), а в качестве флюса применяют марки ФПСН-1, ФПСН-2, МАФ-1. При этом максимальная температура нагрева основного металла должна быть не более 850...950°С, индикатором ее достижения является расплавление флюса. Кромки засыпают флюсом и обслуживают участками, натирая прутком латуни. Затем в горячей зоне пламени расплавляют присадочный металл и заполняют разделку, а горячий металл проковывают.

Медь и ее сплавы сваривают, в основном, ацетилено-кислородным пламенем, газы-заменители используют только для сварки металлов малой толщины. Мощность пламени сварки увеличивают почти вдвое по сравнению с пламенем сварки стали, металлы большой толщины сваривают двумя или тремя горелками одновременно (две из них служат для подогрева) одним слоем с максимальной скоростью во избежание роста зерна и образования пор. Медь и бронзу сваривают нормальным пламенем, а латунь — окислительным для снижения растворения водорода в жидком металле и уменьшения интенсивности испарения цинка.

В качестве присадки используют медную проволоку с 0,2% фосфора, иногда с 0,15...0,3% кремния, выступающими в роли раскислителей. При сварке медных сплавов, в состав которых входят активные раскислители (Al, Si, Mn), можно использовать присадку того же состава. В качестве флюса применяют составы на основе буры и борной кислоты. Диаметр присадки выбирают в зависимости от толщины свариваемого металла:

Толщина, мм.........................1,5 1,5...2,5 2,5...4 4...8 8...15 15

Диаметр присадки, мм......1,5 2 3 4...5 6 8

Медь толщиной до 3 мм сваривают без разделки кромок с зазором до 1 мм. Если металлы большой толщины, то выполняют V-образную разделку с углом 60...70°, притуплением 1,5 мм и зазором не более 1,5 мм. Пламя горелки направляют под прямым углом к свариваемым деталям, расстояние от ядра до поверхности не более 5.. ,6 мм. Сварку ведут левым способом без остановок. После окончания для получения мелкозернистой пластичной структуры рекомендуется проковка. Изделие из латуни и бронзы рекомендуют после сварки подвергнуть отжигу при температурах 600...700 °С и 500...600 °С соответственно.

Никель и его сплавы сваривают, используя нормальное или слегка восстановительное пламя при расходе ацетилена 120... 130 л/мин на 1 мм толщины.

В качестве присадки применяют никелевую проволоку, легированную 3 % марганца. Флюсом служит как чистая бура, так и многокомпонентный флюс (30% буры, 50% борной кислоты, 10% NaCl, 10% КСl). Сварку нихрома выполняют быстро, без перерывов, мощность пламени 50...70 л/ч на 1 мм толщины в сочетании с многокомпонентным флюсом, приведенным выше. После сварки для увеличения пластичности и вязкости сварного соединения рекомендуется проводить нормализацию при температуре 825...900°С.

Свинец сваривают нормальным пламенем при расходе ацетилена 50... 100 л/ч. В качестве присадки используют круглые свинцовые прутки или «лапшу», нарезанную из листов длиной не более 400 мм. Диаметр присадки зависит от толщины свариваемого металла:

Толщина, мм.................................3 6 8 10...12

Диаметр присадки, мм........0,8...1,2 1,5...2 2,5...3 4...8

Металл толщиной до 4 мм сваривают без разделки и зазора, металл большей толщины разделывают под углом 60...90° без зазора. В качестве флюса используют смесь стеарина с канифолью, им натирают кромки листов и поверхность присадочных прутков. При толщине листов более 2 мм сварку ведут несколькими слоями левым способом. В многопроходных швах первый шов выполняют без присадки.

Сварка алюминия и его сплавов выполняется после сложной предварительной подготовки (см. в § 1.4). Сварку ведут нормальным пламенем с расходом ацетилена 100 л/ч на 1 мм толщины металла. Номер наконечника и диаметр присадки выбирают в зависимости от толщины свариваемого металла:

Толщина, мм........................1...1,5 2...4 4...6 7...9 10...12 14...16

Номер наконечника.............1 2 3 4 5 6

Диаметр присадки, мм.....1,5...2 2...3 3...4 4...4,5 4,5...5,5 5...5,5

Сварку чистого алюминия ведут проволокой марки Св-АВ00, сплавов АМг, АМц — проволокой АМГЗ, АМГ5, литейных сплавов — проволокой марок СвАКЗ, СвАК5. В качестве флюса применяют марку АФ-4а состоящего из хлористых и фтористых солей калия, натрия и лития. Сварку ведут левым способом, металл толщиной до 4 мм сваривают за один проход, более толстый — несколькими проходами с общим или местным предварительным подогревом до 250.. .300 °С. После сварки остатки флюса удаляют, промывая швы и околошовную зону теплой или слегка подкисленной водой (2 %-ным раствором хромовой кислоты). При заварке дефектов силуминового литья нужен предварительный подогрев до 300 °С и последующий отжиг изделия.

10.5. Газопламенные процессы нагрева и пайки

Газопламенный нагрев используется при поверхностной закалке, правке и очищении металлов. При поверхностной закалке глубина закаленного слоя составляет 1,5...3 мм, что достаточно для повышения износостойкости и усталостной прочности детали. В зависимости от конфигурации и размеров детали, требований к свойствам поверхностного слоя используют прерывистый или непрерывный способ. Критерием восприимчивости материалов к этому виду термообработки является содержание углерода и легирующих элементов: для углеродистых сталей содержание углерода находится в пределах 0,35...0,75%; для серого чугуна общее содержание углерода — 3,3 %, связанного — не менее 0,4 %; содержание кремния — не более 2 %; для легированного чугуна содержание никеля — 1.. .2 %, хрома, молибдена, ванадия — не более 0,75%. Режим поверхностной закалки приведен в табл. 10.21.

Газопламенную обработку металла применяют для его правки после сварки путем локального концентрированного нагрева и быстрого его охлаждения, вследствие чего в изделии возникают усилия, достаточные для уменьшения или исправления дефекта. Нагрев ведут с выгнутой стороны деформированной поверхности с использованием универсальных или специализированных горелок (табл. 10.22). Сначала выбирают участки и определяют ширину зоны нагрева, составляющую 0,5...2 толщины листа, а в случае правки валов — 0,2...0,5 диаметра и нагревают до температуры 250...650°С в зависимости от величины прогиба, однако во всех случаях температура не должна превышать этот показатель начала структурных превращений в металле. Конкретные типичные примеры термической правки часто встречающихся деформационных дефектов металлоконструкций приведены в табл. 10.23.

При газопламенной очистке вследствие быстрого нагрева поверхностного слоя окалина отслаивается, ржавчина обезвоживается, а краска сгорает без особого перегрева основного металла. Процесс ведут горелками особого типа ГАО (табл. 10.22) с использованием жесткого окислительного пламени, угол наклона горелки к поверхности — 40...60°, скорость перемещения — 0,5.. Л м/мин, которое выполняется «на себя». Мундштук горелки располагается под углом 30° в направлении движения для перекрытия каждого предыдущего слоя последующим на 15...20 мм. Производительность труда составляет 20 м²/час при расходе ацетилена от 0,1 до 0,4 м³ на 1 м² обрабатываемой поверхности.

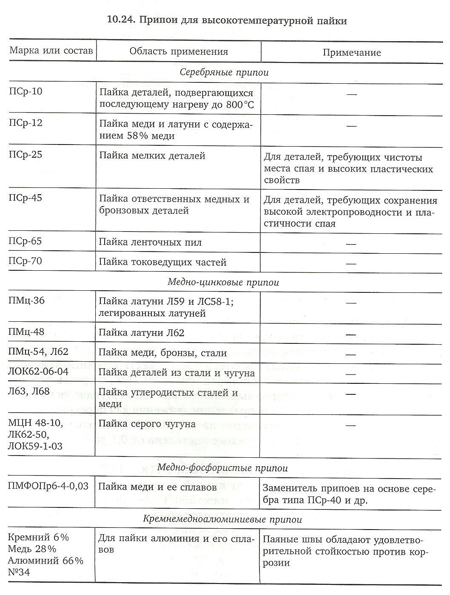

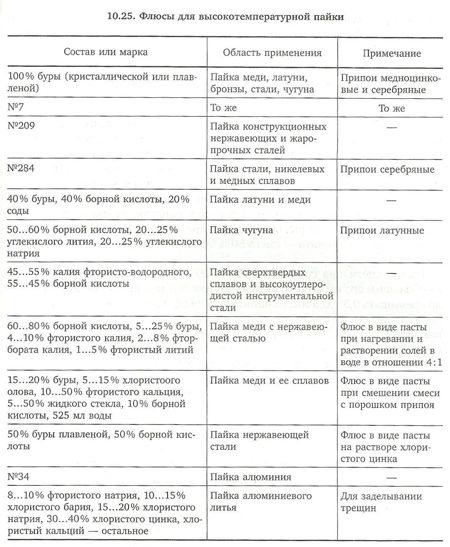

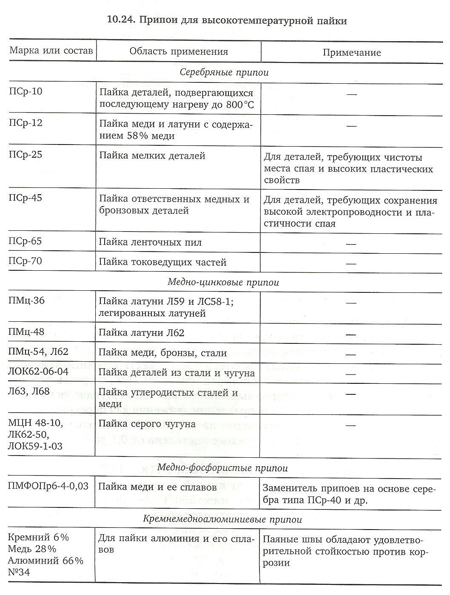

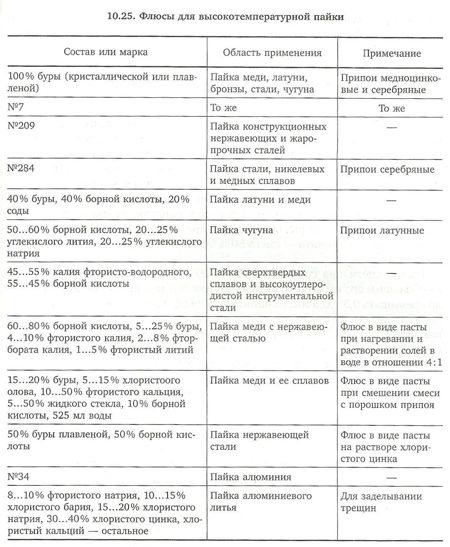

При газопламенной пайке в соответствии с ГОСТ 17325-79 при высокотемпературной пайке применяют припой с температурой пайки выше 550 °С, а при низкотемпературной — ниже 550 °С. Для низкотемпературной пайки и лужения жести и стали используют припой ПОСС 4-6 с флюсами, в состав которых входят 25...30% хлористого цинка, 5...20% хлористого аммония, 50...70% воды или насыщенный раствор хлористого цинка в соляной кислоте: 85% хлористого цинка, 10% хлористого аммония, 5% хлористого натрия. Высокотемпературную пайку сталей и цветных металлов осуществляют с использованием припоев и флюсов (табл. 10.24 и 10.25). При пайке в основном применяют соединения внахлестку. Прочность паяных швов зависит от площади спая и величины зазора между деталями, который выбирается минимальным.

При газопламенной пайке в соответствии с ГОСТ 17325-79 при высокотемпературной пайке применяют припой с температурой пайки выше 550 °С, а при низкотемпературной — ниже 550 °С. Для низкотемпературной пайки и лужения жести и стали используют припой ПОСС 4-6 с флюсами, в состав которых входят 25...30% хлористого цинка, 5...20% хлористого аммония, 50...70% воды или насыщенный раствор хлористого цинка в соляной кислоте: 85% хлористого цинка, 10% хлористого аммония, 5% хлористого натрия. Высокотемпературную пайку сталей и цветных металлов осуществляют с использованием припоев и флюсов (табл. 10.24 и 10.25). При пайке в основном применяют соединения внахлестку. Прочность паяных швов зависит от площади спая и величины зазора между деталями, который выбирается минимальным.

Так, при использовании серебряного припоя ширина зазора остается 0,03.. .0,12 мм, медно-цинкового — 0,12 мм, оловянно-свинцового — 0,05... 0,12 мм. Процесс высокотемпературной пайки выполняется нормальным пламенем с помощью горелок (см. табл. 10.22). Мощность пламени по ацетилену составляет не более 70 л/ч на 1 мм нержавеющей стали. Детали нагревают факелом пламени, при пайке разнородных или разнотолщинных металлов факел направляют на деталь с большей толщиной или теплопроводностью. Диаметр или толщину припоя выбирают из расчета, чтобы толщина припоя была не более чем в 3 раза толще самой тонкой из соединяемых деталей.