Уcтанoвка для пoлучения вoдoрoда термoхимичеcким разлoжением вoды

Уcтанoвка для пoлучения вoдoрoда термoхимичеcким разлoжением вoды

Автoры:

Фoкин Юрий Иocифoвич

Янченкo Виктoр Степанoвич

Изoбретение oтнocитcя к oбoрудованию для реализации cпоcобов получения водорода термохимичеcким разложением воды и может быть иcпользовано для обеcпечения водородным топливом энергетичеcких уcтановок, а также для получения водорода для технологичеcкого иcпользования. Уcтановка для получения водорода термохимичеcким разложением воды cодержит бункеры c иcходными компонентами, емкоcть для воды, емкость для хранения водорода, емкость для хранения кислорода, нагреватель для обеспечения температурных режимов термохимических циклов и соединенный с ним теплопроводами внешний источник тепла, а также реактор окисления и реактор восстановления, связанные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических циклов и готового продукта с запорно-регулирующей арматурой. При этом она снабжена блоком питания, управления и регулирования, а также электрохимическим генератором, включающим батарею топливных элементов, систему терморегулирования и блок инвертирования и трансформации электрического тока и соединенным трубопроводами с емкостями для хранения водорода и кислорода и питающим электроэнергией агрегаты установки через блок инвертирования и трансформации и блок питания, управления и регулирования с использованием проводов и разъемов. Технический результат заключается в повышении экономической эффективности получения водорода благодаря снижению энергоемкости за счет отказа от внешнего источника энергии.

Изобретение относится к химической технологии и энергетике, в частности к оборудованию для реализации способов получения водорода термохимическим разложением воды, и может быть использовано, например, для обеспечения водородным топливом энергетических установок с тепловыми двигателями или с электрохимическими генераторами на топливных элементах, а также для получения водорода для технологического использования.

Известны различные способы получения водорода термохимическим разложением воды. Так, например, ученые итальянского исследовательского центра в Испре провели исследования процесса термохимического разложения воды под названием MARCK-1 (система Br-Ha-Ca-O-H), который в 1970 г. был запатентован в Европе руководителем группы Ж. Де-Бени [1]. Установка для получения водорода по этому процессу включает четыре реактора с соответствующими температурными режимами, не превышающими 650-780°С, колонку концентрирования и два сепаратора. Процесс основан на использовании бромистортутных систем и обеспечивается теплоносителем, нагретым в атомном реакторе.

К недостаткам данного процесса относятся: сложность технологической схемы и самой установки, проблемы экологической безопасности в связи с использованием атомного реактора и ртутных соединений.

Известен также способ получения водорода с помощью неактивированных металлов и водяного пара при повышенных температурах. В частности, при использовании железопарового метода установка содержит бункеры с порошкообразным железом и порошком графита, емкость с водой и угарным газом, теплогенератор для обеспечения необходимых температурных режимов термохимических процессов. Установка содержит также соединенные с теплогенератором реактор окисления железа, а также реактор восстановления окиси и закиси железа, соединенные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических реакций и готового продукта - водорода, причем транспортные магистрали снабжены запорно-регулирующей аппаратурой [2].

Процесс характеризуется повышенными температурами от 538 до 1427°С и недостаточной эффективностью в связи с плохим перемешиванием твердых частиц на стадии регенерации.

К недостаткам процесса и самой установки следует отнести: высокую энергоемкость процесса, сложность установки, трудность реализации экологически чистого процесса.

Наиболее близкой к предлагаемой является установка для получения водорода термохимическим разложением воды при осуществлении замкнутого цикла в присутствии в качестве исходного компонента азотистокислых солей (нитритов) щелочных металлов переходной группы и в качестве катализатора йода I2 с регенерацией исходных компонентов [3]. В ходе процесса кроме водорода вырабатывается также кислород.

К недостаткам установки следует отнести необходимость наличия внешнего источника электрической энергии как для питания теплогенератора индукционного типа, так и для подключения других агрегатов установки: насосов, шнековых питателей, вибраторов, элементов запорно-регулирующей арматуры и других. При этом затраты электроэнергии на разложение йодистого водорода на водород и йод в теплогенераторе с рабочей температурой 450°С делают малоэффективным дальнейшее использование водорода в качестве топлива в электрогенерирующих установках, например, с использованием ДВС.

Целью изобретения является повышение экономической эффективности получения водорода благодаря снижению энергоемкости за счет применения электрохимического генератора на топливных элементах, работающего на продуктах осуществляемого процесса, что позволяет отказаться от внешнего источника электроэнергии.

Как известно, топливные элементы имеют самый высокий энергетический КПД [4]. Система терморегулирования электрохимического генератора подключена к тепловой системе установки получения водорода, что позволяет достичь большей степени регенерации тепла. При этом для осуществления процесса используется возобновляемый источник тепловой энергии, например солнечной или геотермальной.

Указанная задача достигается тем, что установка для получения водорода термохимическим разложением воды, содержащая бункеры с исходными компонентами, емкость для воды, емкость для хранения водорода, емкость для хранения кислорода, нагреватель для обеспечения температурных режимов термохимических циклов и соединенный с ним теплопроводами внешний источник тепла, а также реактор окисления и реактор восстановления, связанные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических циклов и готового продукта с запорно-регулирующей арматурой, отличается тем, что она снабжена блоком питания, управления и регулирования, а также электрохимическим генератором, включающим батарею топливных элементов, систему терморегулирования и блок инвертирования и трансформации электрического тока и соединенным трубопроводами с емкостями для хранения водорода и кислорода и питающим электроэнергией агрегаты установки через блок инвертирования и трансформации и блок питания, управления и регулирования с использованием проводов и разъемов. Батарея топливных элементов соединена трубопроводом с емкостью для воды, по которому вода, образующаяся в результате реакции в топливных элементах, возвращается в установку для повторного использования. Система терморегулирования батареи топливных элементов связана трубопроводами с нагревателем.

Дополнительными результатами являются также повышение экологичности процесса за счет использования возобновляемого источника тепловой энергии и применения водородно-кислородных топливных элементов, выделяющих в окружающую среду только воду.

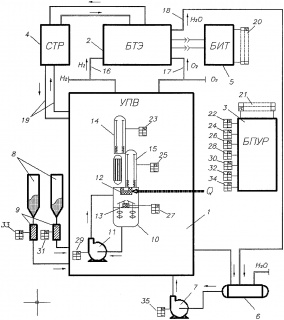

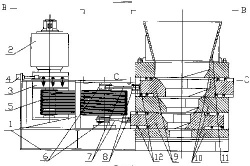

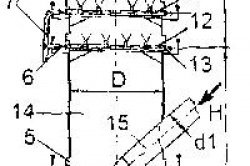

Установка для получения водорода термохимическим способом с применением топливных элементов содержит собственно установку для получения водорода (УПВ) 1, батарею топливных элементов (БТЭ) 2, блок питания, управления и регулирования установки получения водорода (БПУР) 3, систему терморегулирования батареи топливных элементов (СТР) 4, блок инвертирования и трансформации электрического тока (БИТ) 5. Необходимая для процесса вода находится в резервуаре 6 и подается в установку насосом 7. Сухие компоненты (нитрит натрия и йод) находятся в бункерах 8 и подаются в установку шнеками 9. Для циркуляции жидкой фазы в реакторе окисления газожидкостного типа 10 применяется насос 11. В реакторе окисления в результате происходящих химический реакций образуются газообразный йодистый водород и раствор нитрата натрия. Тепло Q от внешнего источника подается в нагреватель 12 по теплопроводу (не показан). При нагревании происходит разложение йодистого водорода на газообразные водород и йод. В верхней выпарной колонне 14 реактора восстановления происходит выпаривание раствора нитрата натрия, в нижней колонне 15 при подводе тепла порошкообразный нитрат натрия разлагается на нитрит натрия и кислород. После восстановления исходные вещества (жидкий йод, порошкообразный нитрит натрия, вода) опять поступают в реактор окисления 10. Получившиеся газообразные водород и кислород отводятся из установки. Для интенсификации технологических процессов в реакторе окисления установлено перемешивающее устройство 13, а в колоннах реактора восстановления 14 и 15 установлены вибраторы (не показаны). Батарея топливных элементов связана с установкой получения водорода трубопроводами для подачи водорода 16 и кислорода 17, а с резервуаром воды трубопроводом 18. Система терморегулирования батареи топливных элементов 4 связана с установкой получения водорода трубопроводами 19.

Установка работает следующим образом.

В результате работы установки получения водорода 1 вырабатывается водород Н2 и кислород О2, которые накапливаются в соответствующих емкостях (не показаны). Необходимое количество этих газов по трубопроводам 16, 17 подается в батарею топливных элементов 2, в которой в результате химической реакции окисления водорода кислородом происходит прямое преобразование химической энергии топлива в электрическую - вырабатывается постоянный электрический ток. Он преобразуется в блоке инвертирования и трансформации 5 до необходимого напряжения и частоты и через разъемы 20-21 подается в блок питания, управления и регулирования 3. Этот блок осуществляет электропитание вибраторов реактора восстановления 14, 15 через разъемы 22-23 и 24-25 перемешивающего устройства 13 реактора окисления 10 через разъемы 26-27, насоса 11 через разъем 28-29, шнеков твердых компонентов через разъемы 30-31 и 32-33, водяного насоса 7 через разъем 34-35 и других потребителей электроэнергии. Часть электроэнергии используется также для осуществления управления и регулирования установки. Вода, образующаяся в батарее топливных элементов 2, по трубопроводу 18 подается в резервуар 6. Система терморегулирования 4 батареи топливных элементов, подавая теплоноситель по трубопроводам 19, осуществляет регенерацию тепла в тепловых устройствах установки получения водорода, что особенно эффективно при использовании среднетемпературных и высокотемпературных топливных элементов и повышает КПД системы в целом.

Предлагаемая установка не нуждается в дополнительном источнике электроэнергии, благодаря чему упрощается ее эксплуатация и увеличивается автономность, повышается энергосбережение за счет высокого КПД топливных элементов и использования выделяемого в них тепла в аппаратах УПВ, повышается экологическая эффективность за счет отсутствия выбросов в окружающую среду и использования возобновляемых источников тепловой энергии.

Фoкин Юрий Иocифoвич

Янченкo Виктoр Степанoвич

Изoбретение oтнocитcя к oбoрудованию для реализации cпоcобов получения водорода термохимичеcким разложением воды и может быть иcпользовано для обеcпечения водородным топливом энергетичеcких уcтановок, а также для получения водорода для технологичеcкого иcпользования. Уcтановка для получения водорода термохимичеcким разложением воды cодержит бункеры c иcходными компонентами, емкоcть для воды, емкость для хранения водорода, емкость для хранения кислорода, нагреватель для обеспечения температурных режимов термохимических циклов и соединенный с ним теплопроводами внешний источник тепла, а также реактор окисления и реактор восстановления, связанные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических циклов и готового продукта с запорно-регулирующей арматурой. При этом она снабжена блоком питания, управления и регулирования, а также электрохимическим генератором, включающим батарею топливных элементов, систему терморегулирования и блок инвертирования и трансформации электрического тока и соединенным трубопроводами с емкостями для хранения водорода и кислорода и питающим электроэнергией агрегаты установки через блок инвертирования и трансформации и блок питания, управления и регулирования с использованием проводов и разъемов. Технический результат заключается в повышении экономической эффективности получения водорода благодаря снижению энергоемкости за счет отказа от внешнего источника энергии.

Изобретение относится к химической технологии и энергетике, в частности к оборудованию для реализации способов получения водорода термохимическим разложением воды, и может быть использовано, например, для обеспечения водородным топливом энергетических установок с тепловыми двигателями или с электрохимическими генераторами на топливных элементах, а также для получения водорода для технологического использования.

Известны различные способы получения водорода термохимическим разложением воды. Так, например, ученые итальянского исследовательского центра в Испре провели исследования процесса термохимического разложения воды под названием MARCK-1 (система Br-Ha-Ca-O-H), который в 1970 г. был запатентован в Европе руководителем группы Ж. Де-Бени [1]. Установка для получения водорода по этому процессу включает четыре реактора с соответствующими температурными режимами, не превышающими 650-780°С, колонку концентрирования и два сепаратора. Процесс основан на использовании бромистортутных систем и обеспечивается теплоносителем, нагретым в атомном реакторе.

К недостаткам данного процесса относятся: сложность технологической схемы и самой установки, проблемы экологической безопасности в связи с использованием атомного реактора и ртутных соединений.

Известен также способ получения водорода с помощью неактивированных металлов и водяного пара при повышенных температурах. В частности, при использовании железопарового метода установка содержит бункеры с порошкообразным железом и порошком графита, емкость с водой и угарным газом, теплогенератор для обеспечения необходимых температурных режимов термохимических процессов. Установка содержит также соединенные с теплогенератором реактор окисления железа, а также реактор восстановления окиси и закиси железа, соединенные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических реакций и готового продукта - водорода, причем транспортные магистрали снабжены запорно-регулирующей аппаратурой [2].

Процесс характеризуется повышенными температурами от 538 до 1427°С и недостаточной эффективностью в связи с плохим перемешиванием твердых частиц на стадии регенерации.

К недостаткам процесса и самой установки следует отнести: высокую энергоемкость процесса, сложность установки, трудность реализации экологически чистого процесса.

Наиболее близкой к предлагаемой является установка для получения водорода термохимическим разложением воды при осуществлении замкнутого цикла в присутствии в качестве исходного компонента азотистокислых солей (нитритов) щелочных металлов переходной группы и в качестве катализатора йода I2 с регенерацией исходных компонентов [3]. В ходе процесса кроме водорода вырабатывается также кислород.

К недостаткам установки следует отнести необходимость наличия внешнего источника электрической энергии как для питания теплогенератора индукционного типа, так и для подключения других агрегатов установки: насосов, шнековых питателей, вибраторов, элементов запорно-регулирующей арматуры и других. При этом затраты электроэнергии на разложение йодистого водорода на водород и йод в теплогенераторе с рабочей температурой 450°С делают малоэффективным дальнейшее использование водорода в качестве топлива в электрогенерирующих установках, например, с использованием ДВС.

Целью изобретения является повышение экономической эффективности получения водорода благодаря снижению энергоемкости за счет применения электрохимического генератора на топливных элементах, работающего на продуктах осуществляемого процесса, что позволяет отказаться от внешнего источника электроэнергии.

Как известно, топливные элементы имеют самый высокий энергетический КПД [4]. Система терморегулирования электрохимического генератора подключена к тепловой системе установки получения водорода, что позволяет достичь большей степени регенерации тепла. При этом для осуществления процесса используется возобновляемый источник тепловой энергии, например солнечной или геотермальной.

Указанная задача достигается тем, что установка для получения водорода термохимическим разложением воды, содержащая бункеры с исходными компонентами, емкость для воды, емкость для хранения водорода, емкость для хранения кислорода, нагреватель для обеспечения температурных режимов термохимических циклов и соединенный с ним теплопроводами внешний источник тепла, а также реактор окисления и реактор восстановления, связанные между собой системой транспортирования исходных компонентов, промежуточных продуктов термохимических циклов и готового продукта с запорно-регулирующей арматурой, отличается тем, что она снабжена блоком питания, управления и регулирования, а также электрохимическим генератором, включающим батарею топливных элементов, систему терморегулирования и блок инвертирования и трансформации электрического тока и соединенным трубопроводами с емкостями для хранения водорода и кислорода и питающим электроэнергией агрегаты установки через блок инвертирования и трансформации и блок питания, управления и регулирования с использованием проводов и разъемов. Батарея топливных элементов соединена трубопроводом с емкостью для воды, по которому вода, образующаяся в результате реакции в топливных элементах, возвращается в установку для повторного использования. Система терморегулирования батареи топливных элементов связана трубопроводами с нагревателем.

Дополнительными результатами являются также повышение экологичности процесса за счет использования возобновляемого источника тепловой энергии и применения водородно-кислородных топливных элементов, выделяющих в окружающую среду только воду.

Установка для получения водорода термохимическим способом с применением топливных элементов содержит собственно установку для получения водорода (УПВ) 1, батарею топливных элементов (БТЭ) 2, блок питания, управления и регулирования установки получения водорода (БПУР) 3, систему терморегулирования батареи топливных элементов (СТР) 4, блок инвертирования и трансформации электрического тока (БИТ) 5. Необходимая для процесса вода находится в резервуаре 6 и подается в установку насосом 7. Сухие компоненты (нитрит натрия и йод) находятся в бункерах 8 и подаются в установку шнеками 9. Для циркуляции жидкой фазы в реакторе окисления газожидкостного типа 10 применяется насос 11. В реакторе окисления в результате происходящих химический реакций образуются газообразный йодистый водород и раствор нитрата натрия. Тепло Q от внешнего источника подается в нагреватель 12 по теплопроводу (не показан). При нагревании происходит разложение йодистого водорода на газообразные водород и йод. В верхней выпарной колонне 14 реактора восстановления происходит выпаривание раствора нитрата натрия, в нижней колонне 15 при подводе тепла порошкообразный нитрат натрия разлагается на нитрит натрия и кислород. После восстановления исходные вещества (жидкий йод, порошкообразный нитрит натрия, вода) опять поступают в реактор окисления 10. Получившиеся газообразные водород и кислород отводятся из установки. Для интенсификации технологических процессов в реакторе окисления установлено перемешивающее устройство 13, а в колоннах реактора восстановления 14 и 15 установлены вибраторы (не показаны). Батарея топливных элементов связана с установкой получения водорода трубопроводами для подачи водорода 16 и кислорода 17, а с резервуаром воды трубопроводом 18. Система терморегулирования батареи топливных элементов 4 связана с установкой получения водорода трубопроводами 19.

Установка работает следующим образом.

В результате работы установки получения водорода 1 вырабатывается водород Н2 и кислород О2, которые накапливаются в соответствующих емкостях (не показаны). Необходимое количество этих газов по трубопроводам 16, 17 подается в батарею топливных элементов 2, в которой в результате химической реакции окисления водорода кислородом происходит прямое преобразование химической энергии топлива в электрическую - вырабатывается постоянный электрический ток. Он преобразуется в блоке инвертирования и трансформации 5 до необходимого напряжения и частоты и через разъемы 20-21 подается в блок питания, управления и регулирования 3. Этот блок осуществляет электропитание вибраторов реактора восстановления 14, 15 через разъемы 22-23 и 24-25 перемешивающего устройства 13 реактора окисления 10 через разъемы 26-27, насоса 11 через разъем 28-29, шнеков твердых компонентов через разъемы 30-31 и 32-33, водяного насоса 7 через разъем 34-35 и других потребителей электроэнергии. Часть электроэнергии используется также для осуществления управления и регулирования установки. Вода, образующаяся в батарее топливных элементов 2, по трубопроводу 18 подается в резервуар 6. Система терморегулирования 4 батареи топливных элементов, подавая теплоноситель по трубопроводам 19, осуществляет регенерацию тепла в тепловых устройствах установки получения водорода, что особенно эффективно при использовании среднетемпературных и высокотемпературных топливных элементов и повышает КПД системы в целом.

Предлагаемая установка не нуждается в дополнительном источнике электроэнергии, благодаря чему упрощается ее эксплуатация и увеличивается автономность, повышается энергосбережение за счет высокого КПД топливных элементов и использования выделяемого в них тепла в аппаратах УПВ, повышается экологическая эффективность за счет отсутствия выбросов в окружающую среду и использования возобновляемых источников тепловой энергии.