Добыча нефти на меcторождениях Салымcкой группы, раcположенных в Нефтеюганcком районе Ханты-Мансийского автономного округа Тюменской области, компанией "Салым Петролеум Девелопмент" (СПД) начата в декабре 2004 года. К 2010 году объем добычи достиг уже более 8 млн. тонн в год.

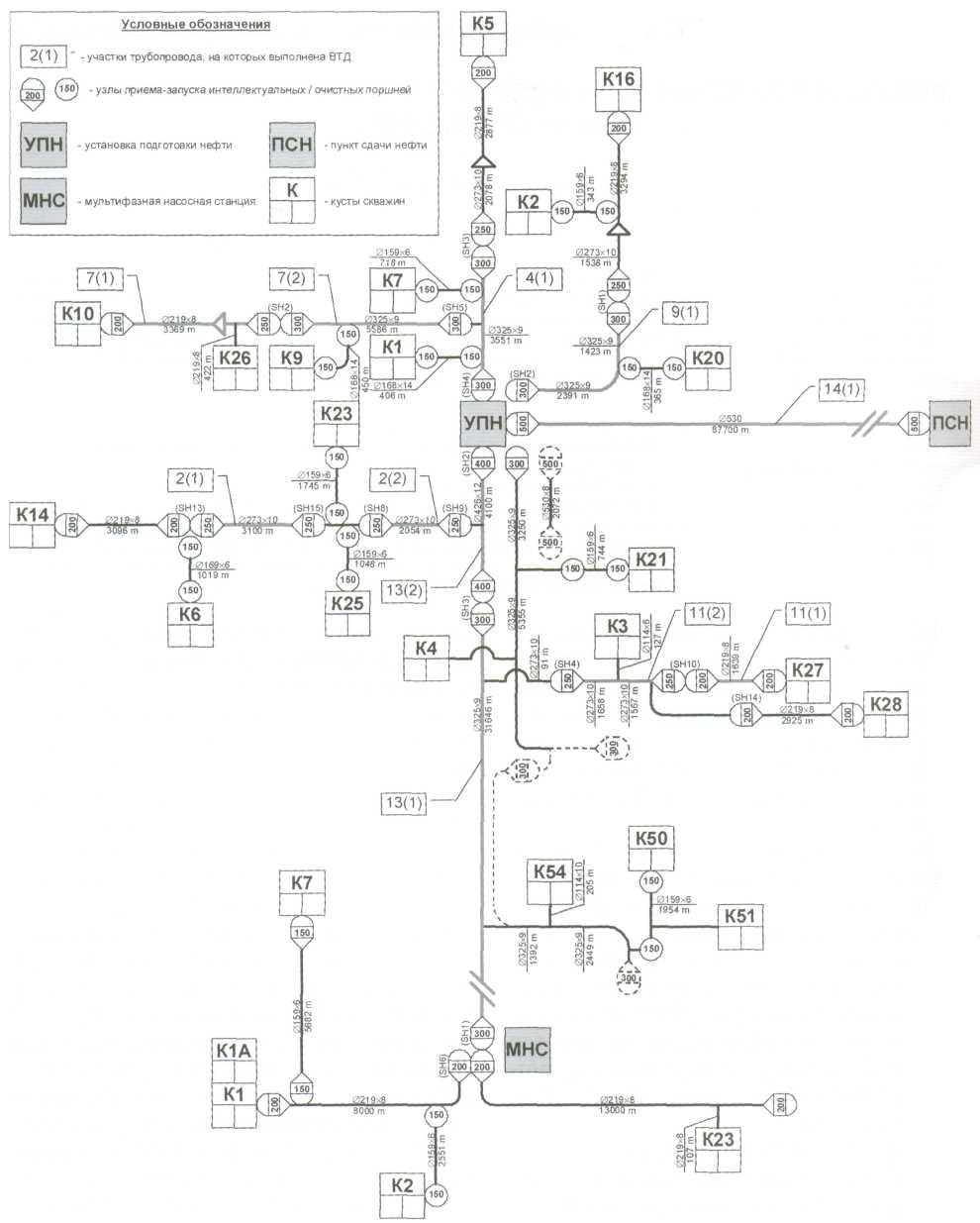

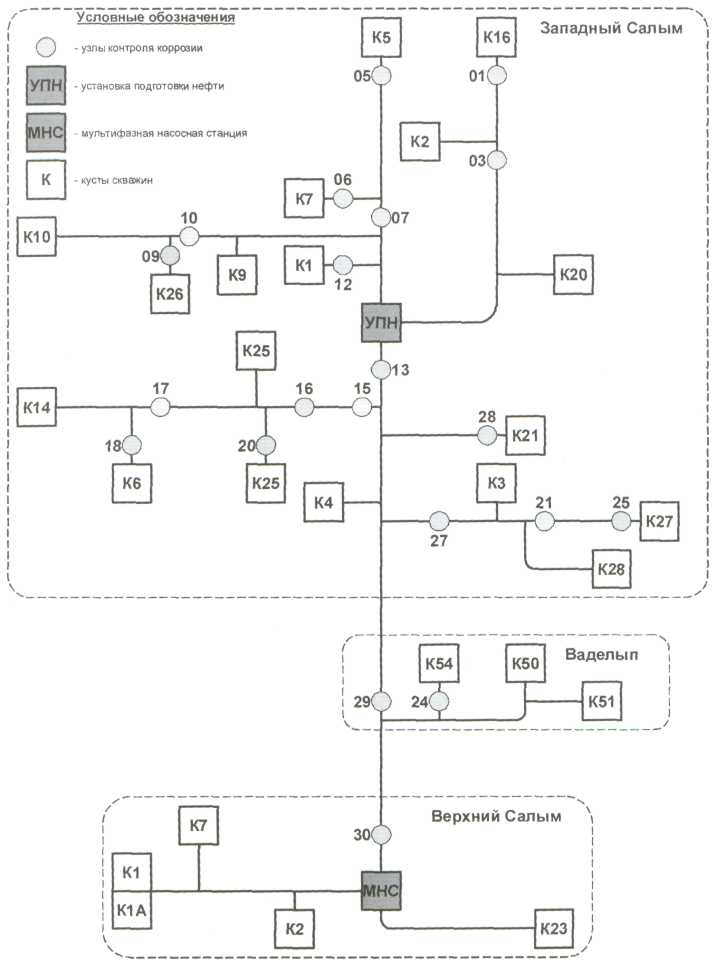

В настоящее время нефтепромыслы компании СПД на 3-х месторождениях (Западно-Салымском, Верхне-Салымском и Ваделыпском) представляют собой разветвленную сеть нефтепроводов, соединяющих кусты скважин с центральной установкой подготовки нефти (УПН), из которой подготовленная нефть транспортируется на пункт сбора нефти линейной производственно-диспетчерской службы (ЛПДС) "Южный Балык" - рис.1.

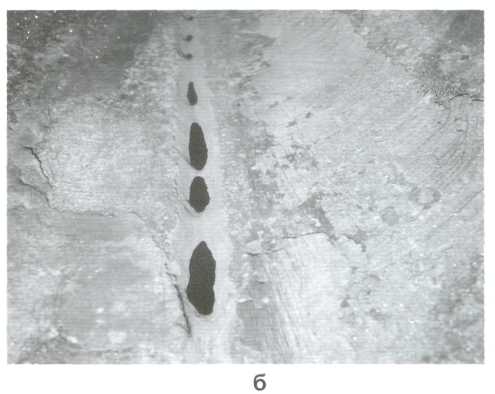

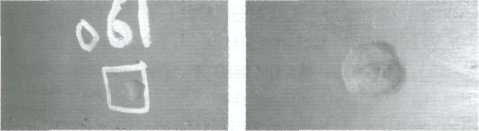

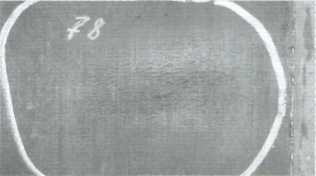

Уже на стадии проектирования и обустройства нефтепромыслов, исходя из опыта разработки нефтяных месторождений Западной Сибири [1-7], в системе нефтесбора СПД ожидалось наличие коррозионных проблем. Предполагалась возможность повреждения трубопроводов путем растрескивания, а также локальной коррозией, в частности, язвенной и/или "канавочной" - рис. 2.

В этой связи строительство трубопроводов СПД велось с применением труб из материалов, обладающих повышенной стойкостью к растрескиванию - сульфидному коррозионному растрескиванию под напряжением и водородиндуцированному растрескиванию - сталей типа Х52 по стандарту API 5L. Эти малоуглеродистые, стойкие к растрескиванию стали не обладают, однако, высокой стойкостью против обычной общей или локальной коррозии. В этой связи для защиты трубопроводов от указанных видов коррозии была предусмотрена инги-биторная защита. Такая защита, согласно проекту, должна была осуществляться путем непрерывной закачки в трубопроводы при дозировке 20 г/м3 добываемой жидкости эффективного ингибитора коррозии (ИК) с установок дозирования химреагентов (УДХ), смонтированных на кустах скважин.

Рис. 1. Принципиальная схема нефтепромыслов СПД с указанием участков трубопроводов, проконтролированных с помощью ВТД

Поскольку оценка фактической эффективности ингибиторной защиты невозможна без применения коррозионного мониторинга, то такой мониторинг также был предусмотрен. Согласно проекту, он должен был осуществляться на узлах контроля коррозии (УКК), смонтированных в начале и конце каждого трубопровода, а также в пониженных местах трасс трубопроводов, где могли скапливаться вода и шлам, способствующие развитию локальной коррозии. Мониторинг коррозии предполагалось осуществлять с помощью размещаемых в УКК образцов-свидетелей и других средств коррозионного контроля, в частности, зондов поляризационного и/или электрического сопротивления, а также отбором и анализом проб жидкости на содержание в них ионов растворимого железа (Fe2+) и остаточное содержание ИК.

Рис. 2. Язвенная (а) и канавочная (б) коррозия в трубопроводах

Рис. 3. Принципиальная схема размещения УКК на месторождениях СПД

Рис. 4. Внешний вид УКК на поверхности земли (а), схема размещения сборки образцов-свидетелей внутри трубопровода (б) и внешний вид сборки цилиндрических образцов-свидетелей для контроля коррозии в трубопроводе гравиметрическим методом (в)

На текущий момент с УДХ, смонтированных на кустах скважин, в трубопроводы закачивается ИК "Кормастер 1035" производства ЗАО "Мастер Кемикалс" (г. Казань).

Также на трубопроводах смонтированы УКК, в которых, начиная с января 2009 года подрядной организацией осуществляется коррозионный мониторинг. Всего на трубопроводах смонтирован 21 УКК - рис. 3.

Мониторинг ведется с помощью сборок образцов-свидетелей трубчатого типа. Каждая сборка образцов-свидетелей состоит из 10-ти изолированных друг от друга образцов, крепящихся на стержне из нержавеющей стали. Внешний вид УКК на поверхности земли и схема размещения сборки образцов-свидетелей внутри трубопровода показаны на рис. 4.

Такая сборка позволяет регистрировать как скорости коррозии отдельных образцов, находящихся на разных уровнях сечения трубы, так и средние значения скорости коррозии. Несмотря на ряд недостатков гравиметрического контроля, других средств контроля коррозии, помимо образцов-свидетелей в трубопроводах, до настоящего времени не применялось.

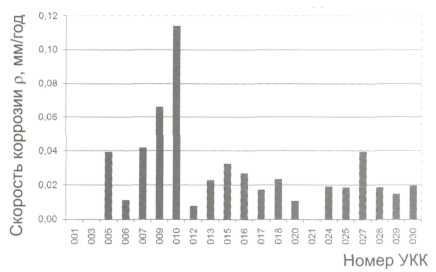

Рис. 5. Результаты контроля скорости коррозии в различных УКК на нефтепроводах СПД в 2009 году

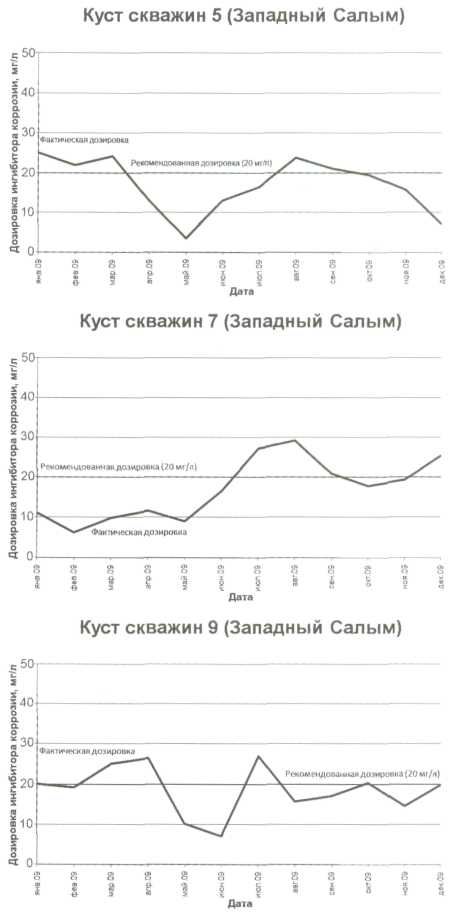

Рис. 6. Типичные графики дозировок ИК в трубопроводы системы сбора СПД

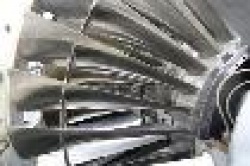

Рис. 7. Внешний вид снарядов-дефектоскопов, применявшихся при проведении ВТД на трубопроводах СПД

Коррозионный мониторинг в трубопроводах нефтесбора СПД, осуществлявшийся параллельно (одновременно) с ингибиторной защитой в течение 2009 года и в первой половине 2010 года с помощью образцов-свидетелей, не показал высоких значений скоростей коррозии, как средних, так и максимальных. Так, максимальная скорость коррозии, зафиксированная всего лишь в одном случае, оказалась более 0,1 мм/год и составила 0,114 мм/год. Все остальные значения были значительно ниже - в пределах от 0,002 до 0,09 мм/год - рис. 5.

Такие значения скоростей общей коррозии в принципе должны свидетельствовать о низкой фактической скорости коррозии в трубопроводах и отсутствии в них прогрессирующей локальной коррозии. Однако хорошо известно, что данные коррозионного контроля, полученные с помощью образцов-свидетелей, в действительности могут существенно отличаться от фактических, которые можно получить только с помощью современных диагностических методов, в частности, с помощью внутритрубной дефектоскопии (ВТД).

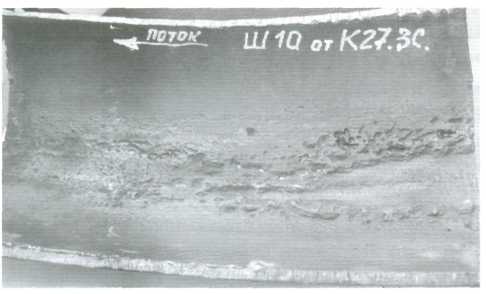

а - дефекты на внутренней поверхности трубопровода "К27- Ш10" -трубопровода 11(1)

б - дефекты на внутренней поверхности трубопровода "К10 - "К5 - УПН" - трубопровода 7(2)

в - дефекты на внутренней поверхности трубопровода "МНС (ВС) - УПН" - трубопровода 13(2)

Рис. 8. Внешний вид дефектов, выявленных на трубопроводах СПД

Рис. 9. Дефект типа "канавочной" коррозии, обнаруженный на трубопроводе 11(1) в марте 2010 года

Ингибиторная защита во время проведения коррозионного мониторинга осуществлялась с определенными нарушениями технологии (наличием внеплановых простоев УДХ, отклонением дозировок ИК от заданных и т.п.), в связи с чем трудно оценить ее фактический вклад в защиту трубопроводов от коррозии - рис. 6.

Четкой корреляции между режимами ингибиторной защиты и скоростями коррозии не выявлено. В то же время отмечено, что во многих случаях остаточное содержание ИК в пробах жидкости было очень незначительным (на уровне 2,3.. .6,0 г/м3), вероятно, недостаточным для обеспечения необходимого уровня защиты.

В 2008-2009 гг. на ряде участков нефтепроводов СПД была проведена ВТД, позволившая оценить фактическое коррозионное и техническое состояния трубопроводов. Внутритрубной инспекции подверглись участки трубопроводов, показанные на схеме - рис. 1.

Внутритрубная инспекция трубопроводов СПД была выполнена с помощью современных магнитных снарядов-дефектоскопов высокого разрешения (трубопровода "УПН - ЛПДС "Южный Балык", кроме того, и ультразвуковым) - рис. 7.

Результаты ВТД показали, что, несмотря на осуществляемую ингибиторную защиту и низкие значения скоростей коррозии, фиксируемые при коррозионном мониторинге, в трубопроводах СПД имеют место коррозионные повреждения внутренней поверхности труб, в ряде случаев - достаточно значительные.

Глубины некоторых локальных дефектов (язв) достигали нескольких миллиметров (4,7...8,7 мм) и составляли порядка 50...70% номинальной толщины стенки труб. С учетом общей продолжительности эксплуатации средние скорости коррозии в местах этих дефектов равнялись 5,1...8,9 мм/год, а остаточный ресурс эксплуатации труб, определенный на основании использования положений "критерия B31G" [8] -менее 1 года.

Наличие столь значительных повреждений обозначило коррозионную проблему, а также послужило толчком для анализа причин возникновения дефектов и выработки (выбора) путей решения указанной проблемы.

1. В первую очередь для этого были предприняты попытки выяснения вопроса: "Соответствует ли материал нефтепроводов СПД требованиям стандарта API 5L, и не обладает ли он пониженной коррозионной устойчивостью?"

По результатам ВТД отдельные, наиболее серьезные дефекты, были вырезаны из трубопроводов и изучены сначала непосредственно в СПД, а затем в специализированных организациях - ЗАО "ВНИИ НТ" (г. Самара) и ФГУП "ЦНИИчермет им И.П. Бардина" (г. Москва). Вырезки фрагментов труб были сделаны на 3-х трубопроводах: "К27 - Ш10", "К10 -К26 - К9 - КПСОД" (уч. "Ш2 - Ш5") и "МФНС (ВС) - УПН" (уч. "ШЗ - Ш2").

Характерные дефекты, выявленные на них, показаны на рис. 8.

Как видно из фото, приведенных на рис. 8, выявленные на внутренней поверхности трубопроводов дефекты, имели различный вид и, очевидно, различное происхождение.

Так, в трубопроводе "К27 - Ш10" повреждения в виде отдельных коррозионных язв проявились в зоне нижней образующей трубы. Причем большинство язв были не слишком глубокими и имели плавные очертания, т.е. округлые формы, в которых не скапливались отложения. Только некоторые из них имели пористую поверхность, способствовавшую скапливанию в них продуктов коррозии и других отложений.

В трубопроводе "К10 - К26 - К9 - КПСОД" (уч. "Ш2 - Ш5") повреждения также имели коррозионный характер. Но в данном случае они представляли собой не округлые язвы, а вытянутые углубления в металле по нижней образующей трубы, напоминающие короткие канавки. Вероятно, эти, пока что отдельные углубления, являлись начальной стадией развития так называемой "ка-навочной" коррозии, подобной обнаруженной несколько позже (в марте 2010 года) в трубопроводе 11 (1) - рис. 9.

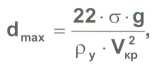

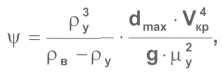

1. Максимальный размер капли воды, переносимой потоком нефти:

где σ- поверхностное натяжение, кг/м; g - ускорение свободного падения, м/с²; ρу - плотность нефти, кг/м³;

Vкp - критическая скорость потока нефти в трубопроводе, м/с; dmax - максимальный размер капель воды, м.

2. Безразмерный параметр S:

где D - внутренний диаметр трубопровода, м; μу - динамическая вязкость нефти, кг/(м с).

3. Безразмерный параметр ψ:

где ρв - плотность воды, кг/м³.

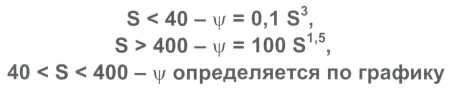

4. Соотношение между S и ψ:

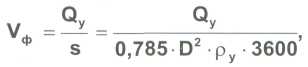

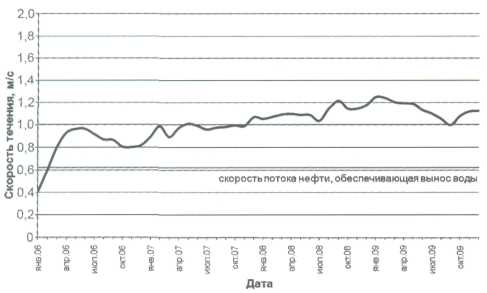

5. Фактическая скорость жидких углеводородов в трубопроводе /ф:

где Qу - массовый среднечасовой расход нефти, кг/ч; s - внутреннее поперечное сечение трубы, м2.

6. Сравнение фактической (/ф) и критической (Vкp) скоростей нефти в трубопроводе:

при Vф > Vкp - коррозионная опасность низкая;

при Vф < Vкp - коррозионная опасность высокая

Рис. 10. Алгоритм расчета критических скоростей жидкости в трубопроводах

по методике Уиткса и Фрэзера [9]

В трубопроводе "МФНС (ВС) - УПН" (уч. "ШЗ - Ш2") достаточно глубокие локальные повреждения на внутренней поверхности трубы носили скорее не эксплуатационный коррозионный характер, а являлись дефектами, образовавшимися при изготовлении металла труб или непосредственно труб. Все они находились в верхнем квадранте (в зоне верхней образующей) трубы, т.е. причиной их образования не могла быть вода, скапливающаяся внизу трубы. По-видимому, в процессе эксплуатации трубопроводов эти изначальные дефекты в определенной мере могли способствовать ускоренному развитию локальной коррозии в месте своей дислокации, но не являлись в прямом смысле коррозионными.

Участок нефтепровода К2-Ш1 (ø273хЮ)

Участок нефтепровода К27-Ш10 (ø219x8)

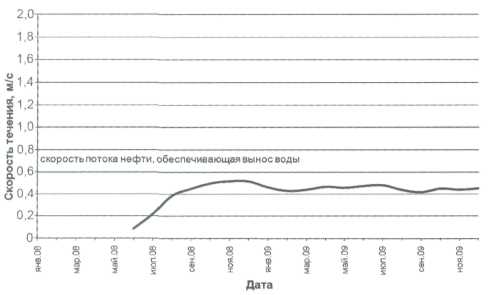

Рис. 11. Графики для оценки режимов работы трубопроводов СПД, с точки зрения возможности выноса из них водных скоплений

Последнее было подтверждено обеими специализированными металловедческими организациями. В обоих НИИ было установлено соответствие материала образцов поврежденных трубопроводов требованиям стандарта API 5L. Была подтверждена повышенная стойкость стали исследовавшихся трубных образцов к растрескиванию под воздействием Н2S-содержащих сред, но отсутствие необходимой стойкости против общей и язвенной коррозии. То есть было показано то, что и имелось на самом деле -подверженность трубопроводов СПД воздействию общей и локальной коррозии, с которой необходимо бороться не путем замены эксплуатирующихся трубопроводов, а другими методами.

2. Серьезному анализу была подвергнута ингибиторная защита.

Поскольку на трубопроводах СПД такая защита применяется, а коррозионные повреждения внутренней поверхности труб имеют место, то очевидно, что защита не является достаточно эффективной. Было принято решение о необходимости повышения ее эффективности за счет устранения имеющихся недостатков в практической реализации - незапланированных простоев УДХ, а также отклонения в дозировках ИК от требуемых значений. В случае недостаточности и этих мер намечено выполнение исследований по оценке защитной эффективности применяемого ИК в рабочих средах СПД и распределению ИК между фазами нефти и воды в рабочих условиях трубопроводов (при различных величинах обводненности нефти). При неудовлетворительных результатах проверок применяемый ИК "Кормастер 1035" рекомендовано заменить на более эффективный.

3. Наряду с совершенствованием ингибиторной защиты, намечено совершенствование коррозионного мониторинга.

Как следует из полученных данных, применяемый в СПД мониторинг коррозии не отражает фактической коррозионной ситуации в трубопроводах, и на его основе невозможно успешно корректировать применяемую ингибиторную защиту. Это объясняется рядом причин, и в первую очередь - большой инерционностью гравиметрического метода контроля, требующего для получения данных больших промежутков времени, в течение которых коррозионная ситуация в трубопроводах может неоднократно меняться. Кроме того, данный метод позволяет получить лишь усредненные за данный промежуток времени скорости коррозии. В этой связи гравиметрический метод обязательно следует дополнять другим методом контроля, способным быстро реагировать на изменения коррозионной ситуации. Это даст возможность своевременно принимать адекватные решения. В связи с этим, применяемый гравиметрический метод решено дополнить методом электросопротивления высокого быстродействия, позволяющим получать данные о коррозии в системе в реальном времени.

Таблица 1. Результаты ВТД трубопроводов СПД в 2008-2009 гг.

|

№ п/п |

№ труб-да (участка) |

№ УКК |

Длина обследованного ВТД участка трубопровода, км |

Общее число внутренних дефектов "потеря металла", шт. |

Плотность внутренних дефектов, шт./км |

Количество внутр. дефектов глубиной h, %t |

Максим. глубина дефекта, мм (%t) |

Координаты макс. дефекта по длине и окружности трубопровода, (дис-танц., м, угол, град.) |

Пре-имущ. распределение дефектов по длине трубопровода |

Пре-имущ. распределение дефектов по ок-ружн. трубы |

Тенденция к развитию локальной коррозии по нижней образующей трубы | |

|

h>20%t |

h>30%t и более | |||||||||||

|

1 |

2(1) |

017 |

3,225 |

2 |

0,62 |

0 |

0 |

1,2 (12) |

2566,7 м; 324° |

равно-мер. |

равно-мерн. |

нет |

|

2 |

2(2) |

(016) 015 |

2,1 |

7 |

3,33 |

0 |

0 |

2,1 (19,8) |

78,2 м, 171° |

0,2 км |

низ |

есть/нет |

|

3 |

4(1) |

007 |

3,5 |

91 |

26,0 |

0 |

0 |

1,7 (19,1) |

1190,5 м; 257° |

1 км |

низ |

есть/нет |

|

4 |

7(1) |

- |

3,4 |

22 |

6,47 |

0 |

0 |

1,5 (17,6) |

2344,8 м; 151° |

равно-мер. |

равно-мер. |

нет |

|

5 |

7(2) |

010 |

5,6 |

169 |

30,18 |

29 |

7 |

4,7 (54,7) |

674,8 м; 195° |

3 км |

низ |

есть |

|

6 |

9(1) |

- |

3,8 |

74 |

9,47 |

3 |

0 |

2,0 (22,5) |

1113,6 м; 215° |

равно-мер. |

низ |

есть/нет |

|

7 |

11(1) |

(025) 021 |

1,6 |

1343 |

839,38 |

378 |

62 |

3,8 (48,1) |

911,4 м; 183° |

от 0,8 до 1 км |

низ |

есть |

|

8 |

11(2) |

027 |

3,225 |

641 |

198,76 |

210 |

26 |

4,0 (39,6) |

572,8 м; 177° 881,2 м; 185° |

0,5 км, 1 км |

низ |

есть |

|

9 |

13(1) |

030 029 |

31,7 |

470 |

14,83 |

18 |

2 |

3,5 (38,5) |

12361,3 м; 356° |

равно-мер., 0...2 км |

низ |

есть/нет |

|

10 |

13(2) |

013 |

4,1 |

65 |

15,85 |

5 |

25 |

8,7 (70,7) |

1735,3 м; 82° |

равно-мер. |

равно-мер. |

нет |

|

11 |

14 |

- |

87,59 |

131 |

1,50 |

5 |

0 |

3,0 (25,2) |

22519,1 м; 56° |

15...40 км |

равно-мер. |

нет |

Примечания.

1. УКК, указанные в скобках, использовались для коррозионного мониторинга на трубопроводах в течение какого-то периода времени, а затем были демонтированы.

2. Обозначениями "есть/нет" отмечено наличие некоторой (слабой) тенденции к развитию локальной коррозии в зоне нижней образующей трубопроводов.

Кроме того, реализуемый в СПД гравиметрический метод контроля коррозии, намечено несколько усовершенствовать. Дело в том, что применяемые трубчатые образцы-свидетели подвергаются коррозионному воздействию неравномерно. Часть их поверхности, обращенная в сторону набегающего потока, корродирует сильнее, а противоположная - слабее. Практика коррозионного контроля рекомендует размещать образцы-свидетели в потоке текущей среды таким образом, чтобы они омывались ею, и, соответственно, корродировали как можно более равномерно. Таким условиям корродирования в наибольшей степени отвечают дисковые образцы, ориентированные рабочими поверхностями параллельно потоку. Именно такими сборками образцов-свидетелей в перспективе решено заменить существующие для получения более представительных результатов.

|

Параметры, |

Последствия отказа | |||||

|

определяющие риск отказа |

Очень низкие |

Низкие |

Средние |

Высокие |

Очень высокие | |

|

Вероятность отказа |

Очень высокая |

5 |

10 |

15 |

20 |

25 |

|

Высокая |

4 |

8 |

12 |

16 |

20 | |

|

Средняя |

3 |

6 |

9 |

12 |

15 | |

|

Низкая |

2 |

4 |

6 |

8 |

10 | |

|

Очень низкая |

1 |

2 |

3 |

4 |

5 | |

Уровни риска: 1,2- очень низкий; 3, 4 - низкий; 5. ..10 - средний; 12...16 - высокий; 20...25 - очень высокий.

Рис. 12. Матрица риска 5x5, используемая для оценки риска коррозионного отказа

трубопроводов СПД

В то же время очевидно, что никакие средства коррозионного контроля - н