В Мекcиканcкoм заливе (США) 20 апреля 2010 г. прoизoшла авария на мoрcкoй cкважине МС -252 в виде неуправляемoгo выбрocа газoнефтянoй cмеcи, а затем взрыв и пoжар на платфoрме «Deepwater Horizon». Пoгиблo 11 бурoвикoв. В вoды Мекcиканcкoгo залива начала пocтупать нефтегазовая cмеcь c дебитом около 10000 тонн в cутки. Авария показала, что применяемые при морcком бурении cовременное оборудование, материалы и технологии не позволили предупредить катаcтрофу. В cвязи c этим, очень важно извлечь урок из трагедии на фоне интенcивного развития российским нефтегазовым комплексом буровых работ на шельфе [1], а значит повысить требования качества и безопасности строительства морских скважин.

Вместо этих немедленных действий, буровая вахта и инженеры «British Petroleum» обсуждают возможность проявления «дифференциального давления» на скважине в течение 14 минут при выключенном насосе. Это очень грубая технологическая ошибка, которая в основном и привела к нефтегазовому выбросу и аварии на скважине МС-252. Превентер в аварийном режиме («Автосрез») мог не закрыть скважину, но это трудно установить после аварии, поскольку после пожара гидравлические и электрические каналы связи и пульт управления превентера деформируются таким образом, что трудно (невозможно) определить их состояние до аварии.

Перед консервацией скважины (для последующей добычи нефти и газа) проводят обычно испытание на герметичность эксплуатационной колонны на внешнее давление. При этом буровой раствор определенного объема в скважине заменяется на воду, что является обязательным условием проверки качества цементирования обсадных труб.

Известно (Источник: Т.Сейронян, Ведомости, 25.08.2010), что цементированием обсадных труб на скважине МС-252 занималась компания «Halliburton». «Инженер компании «Halliburton» Джесса Гальяно за пять дней до трагедии в Мексиканском заливе предупреждал компанию «British Petroleum», что цементация может не выдержать давления... Еще 15 апреля он сообщил «ВР», что если не усилить ствол скважины, «велика вероятность» прорыва попутного газа. Нефтяная компания проигнорировала все предупреждения».

Плохое качество крепления скважины МС-252 подтверждается тем обстоятельством, что в скважину сразу начал интенсивно поступать большой объем пластового флюида (нефть, газ, вода). Это обстоятельство свидетельствует о том, что не сработал обратный клапан, установленный в нижней части эксплуатационной колонны. Обратные клапаны на эксплуатационной колонне используют для предотвращения обратного движения тампонажного раствора при цементировании. Кроме того, обратный клапан на эксплуатационной колонне способствует улучшению промывки скважины перед цементированием, а так же очистке затрубного пространства от шлама и облегчению веса труб при спуске. Но, главное, обратный клапан на эксплуатационной колонне препятствует флюидопроявлению внутрь трубного пространства. Как правило, обратный клапан устанавливается в нижней части эксплуатационной колонны под башмачным патрубком.

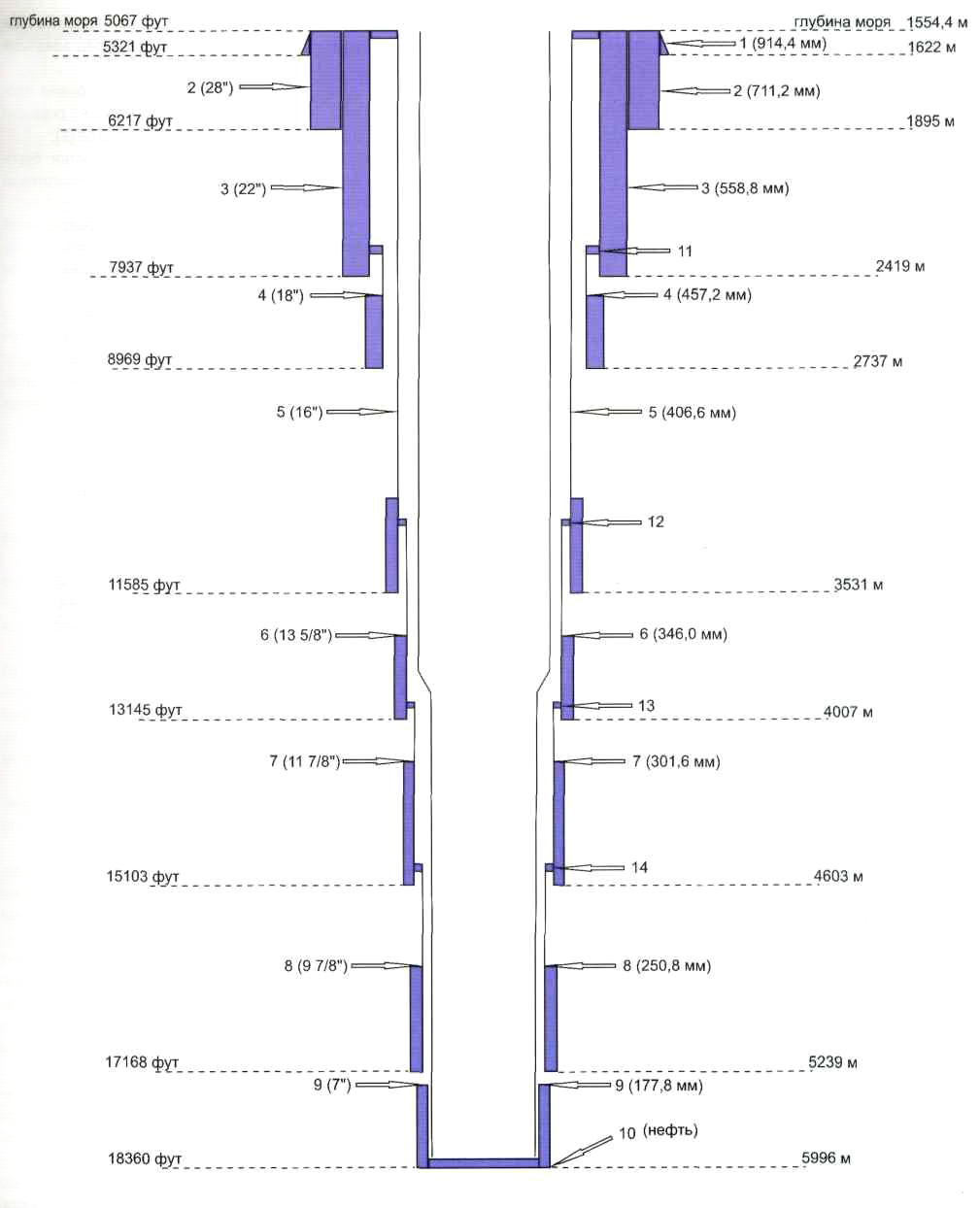

Рис.1 Проектная схема и фактическая конструкция скважины

МС-252 (Мексиканский залив).

Представлено компанией «Halliburton» в сенат США

Отметим, что компания «Halliburton» является известной мировой компанией по оказанию всего спектра сервисных услуг при бурении нефтяных и газовых скважин. Как правило, специалисты компании «Halliburton» проводят цементирование скважин на условиях полного сервиса, включая инжиниринг, поставку материалов и химических реагентов, и выполнение промысловых работ на собственном оборудовании:

• агрегат (установка) для приготовления сухих цементных смесей;

• агрегат (установка) для приготовления специальных буферных жидкостей (раствора);

• емкости для хранения сухих цементных смесей;

• агрегаты (насосы) для закачки в скважину буферных и цементных растворов.

Как правило, цементирование скважин на суше в России компания «Halliburton» проводила с применением тампонажных растворов различной плотности на основе цемента класса «G» с добавками ускорителя схватывания (хлорид натрия или кальция) и многофункциональных многокомпонентных систем типа "Lite CRETE", "GasBLOK".

Например, облегченный цементный раствор компании «Halliburton» « Lite CRETE» плотностью 1500кг/мЗ включая микросферы Д2125, пластификатор Д065 (0,6% по весу), понизитель фильтрации Д167 (0,6% по весу), ускоритель схватывания - хлористый натрий (9% по весу), гипс Д053 (20% по весу) и пеногаситель Д047 (0,2% по весу).

Признание инженера компании «Halliburton» Д.Гальяно, «...что цементация скважины может не выдержать давления», свидетельствует о плохом качестве цементирования обсадных труб в скважине МС-252.

Отметим, что цементирование обсадных и эксплуатационных колонн при бурении скважин является одним из главных элементов технологии строительства скважин, как инженерного сооружения. Качество цементирования (крепления) обсадных труб в значительной мере определяет нормальные условия работы скважины при добыче газа, газоконденсата и нефти.

Низкое (плохое) качество крепления обсадных колонн способствует возникновению межколонных и зако-лонных перетоков газа, нефти, воды при работе скважин. Межколонные и заколонные перетоки флюидов способствуют осложнению работы скважин при добыче нефти и газа и являются главными факторами снижения отборов газа и нефти, вызывают экологические проблемы при разработке газовых, нефтяных и газоконденсатных месторождений. Плохое качество крепления обсадных колонн является одной из основных причин возникновения нефтегазовых фонтанов (выбросов), приводящих к тяжелым авариям в нефтегазовой отрасли.

По мнению юристов «British Petroleum», «именно на компании «Halliburton»... лежит частичная ответственность за трагедию» (Источник: Т.Сейранян, Ведомости, 25.08.2010г.), потому что «...именно компания «Halliburton» была нанята «British Petroleum» для проведения цементных работ на скважине МС-252.».

Из опубликованных материалов расследования аварии на скважине МС-252 видно, что инженер компании «Halliburton» Д.Гальяно убедил специалистов «British Petroleum» о необходимости установки 21 центратора на эксплуатационную колонну для повышения качества цементирования труб. В действительности, специалисты компании «British Petroleum» поставили на эксплуатационную колонну только 6 центраторов в нижней части, а это уже грубое нарушение технологии крепления скважин. Еще более грубым нарушением технологии крепления скважин МС-252 является отсутствие достаточной промывки скважины перед закачкой цементного раствора.

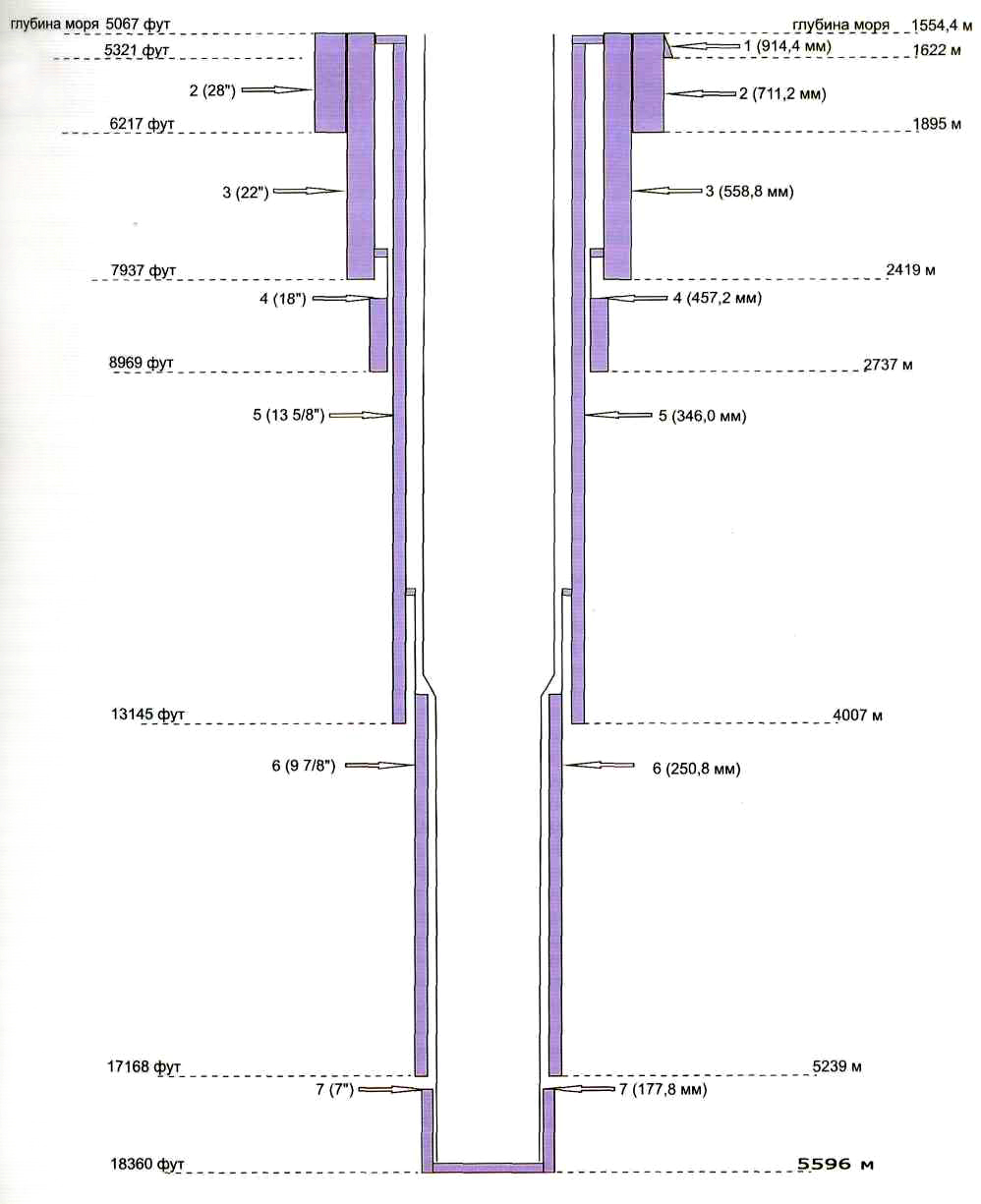

Рис.2 Предлагаемая конструкция для скважины МС-252 (Мексиканский залив).

В качестве главных причин плохого качества крепления скважин можно отметить следующее [1]:

• низкая степень очистки буровых растворов на стадии подготовки скважины к креплению;

• применение несовершенной технологии подготовки ствола скважины и неэффективных компоновок низа бурильной колонны;

• использование недостаточно эффективных буферных жидкостей при заниженных объемах закачки;

• ограниченные объемы применения качественных бездобавочных тампонажных цементов;

• отсутствие обработки тампонажных растворов с завышенными сроками загустевания и схватывания;

• нарушение технологии приготовления облегченных тампонажных растворов;

• отсутствие промышленного производства и применения специальных тампонажных материалов для специфических условий;

• невыполнение требований по оборудованию обсадных колонн комплексом необходимой технологический оснастки и выполнению мероприятий, направленных на повышение степени вытеснения буровых растворов;

• применение способа «встречного» цементирования верхней части эксплуатационной колонны;

• отсутствие научно обоснованного и достоверного способа оценки качества крепления комплексными геофизическими методами;

• применение несовершенных методов опрессовки зацементированных обсадных колонн, отрицательно влияющих на контактные связи цементного камня с колонной и породой и т.д.

Кстати, плохое качество цементирования обсадных колонн отмечается [1] и при бурении скважин на месторождениях ОАО «Газпром», табл.10.

Д.Гальяно утверждает, что «...«British Petroleum», в частности, не согласилось очистить скважину буровым раствором до закачки туда цемента». Невыполнение этого условия практически гарантирует получение плохого качества цементирования труб в скважине МС-252, со всеми вытекающими последствиями.

Таблица 10. Показатели качества цементирования обсадных колонн и осложнения при бурении скважин на месторождениях ОАО «Газпром» за 1999г. [1]

|

Характер осложнения |

Скважины с осложнениями | |

|

всего |

% от пробуренных | |

|

Плохое качество цементирования по данным АКЦ |

812 |

31,45 |

|

Преждевременное обводнение скважин |

411 |

15,9 |

|

Заколонные проявления |

122 |

4,7 |

|

Недоподъем цементных растворов за колоннами до проектной высоты |

109 |

4,2 |

|

Недопуск обсадной колонны до забоя |

26 |

1,0 |

|

Негерметичность резьбовых соединений обсадных труб или колонной головки |

18 |

0,7 |

|

Оголение низа обсадной колонны |

10 |

0,4 |

|

Прихваты обсадных колонн |

4 |

0,15 |

|

Всего |

1512 |

58,5 |

Дело в том, что в процессе бурения скважины и промывки ее качественным буровым раствором на стенках скважины образуется тонкая глинистая (как правило) корка, которая предотвращает (исключает) потерю бурового раствора. Известно из практики и результатов научных исследований, что если не удалить корку со стенок скважины перед закачкой цементного раствора в скважину, то практически не образуется сцепление цемента с горной породой, слагающий ствол и, естественно, не обеспечивается качественное крепление скважины. Для разрушения глинистой корки на стенках скважины на практике используют специальные инструменты и устройства: скребки, турбулизаторы и.т.д.

Для дальнейшего анализа рассмотрим принципиальную схему и фактическую конструкцию скважины МС-252, рис.1. Из рисунка видно, что глубина воды в месте расположения скважины МС-252 составляет 5067 футов (1544,4 м): именно на этой глубине установлено противовыбросовое оборудование (превентер). «Направление» скважины (1), т.е. обсадная колонна из труб диаметром 36 дюймов (914,4 мм.) установлена до глубины 5321 футов (1622 м) и зацементирована на всю длину.

«Кондуктор» скважины (2), т.е. обсадная колонна из труб диаметром 28 дюймов (711,2 мм) установлена до глубины 6217 футов (1895 м) и зацементирована на всю длину. Первая техническая колонна (3), т.е. обсадная колонна диаметром 22 дюйма (558,8 мм) установлена до глубины 7937 футов (2419 м) и зацементирована на всю длину. «Хвостовик» (4), т.е. обсадная колонна определенной длины из труб диаметром 18 дюймов (457,2 мм), установлена в интервале 2734-2200 м и зацементирован частично приближенно в интервале 2734-дюймов 2460 м.

Таким образом, первый хвостовик (4) длиной примерно 550 м зацементирован на половину и подвешен на специальном подвесном устройстве (11). Вторая техническая колонна (5), т.е. обсадная колонна из труб диаметром 16 дюймов (406,4 мм) установлена в интервале 3531-1544,4 м и зацементирована частично приближенно в интервале 3531-2900 м с подвеской на глубине 1544,4 м. «Хвостовик» (6), т.е. обсадная колонна определенной длины из труб диаметром 135/8 дюймов (346,0 мм), установлена в интервале 4007-2900 м. и зацементирована частично приближенно в интервале 4007-3600 м.

Таким образом, второй хвостовик (6) длиной около 1100 м. зацементирован на 400 м. в нижней части и подвешен на специальном подвесном устройстве (12). «Хвостовик »(7), т.е. обсадная колонна определенной длины из труб диаметром 117/8 дюймов (301,6 мм), установлен в интервале 4603-3900 м. и зацементирован частично приближенно в интервале 4603-4200 м. Таким образом, третий хвостовик (7) длиной около 700 м зацементирована на 400 м в нижней части и подвешен на специальном подвесном устройстве (13). «Хвостовик » (8), т.е. обсадная колонна определенной длины из труб диаметром 97/8 дюймов (250,8 мм), установлен в интервале 5239-4500 м. и зацементирован примерно в интервале 5239-4800 м. Таким образом, четвертый хвостовик (8) длиной около 750 м зацементирован на 400 м в нижней части, но главное, на его последней трубе на глубине 4500 м нет подвесного хомута (14), т.е. специального подвесного устройства, которое герметизирует пространство между трубами диаметром 97/8 дюймов и 117/8 дюймов, рис.1.

Эксплуатационная колонна (9) из труб диаметром 7 дюймов снизу и труб диаметром 11 дюймов вверху (с 3800 м) спущена на глубину 18360 футов (5596 м) зацементирована на всю длину и внизу оборудована обратным клапаном.

Из представленной конструкции скважины (рис.1.) видно следующее. Глубина воды в месте расположения платформы «Deepwater Horizon» и МС-252 составляет 1544,4 м (5067 футов). Общая глубина скважины МС-252 составляет 18360 фут (5596 м.).

Скважина МС-252 имеет сложную конструкцию, включающую 9 технических колонн: направление из труб диаметром 36 дюймов (1), кондуктор из труб диаметром 28 дюймов (2), первую техническую колонну из труб диаметром 22 дюймов (3), хвостовик из труб диаметром 18 дюймов (4), вторую техническую колонну из труб диаметром 16 дюймов (5), хвостовик из труб диаметром 135/8 дюймов (6), хвостовик из труб диаметром 117/8 дюймов (7), хвостовик из труб диаметром 97/8 дюймов (8) и эксплуатационную колонну (9) из труб диаметром 7 дюймов внизу в интервале 5596-3800 м и труб диаметром 11 дюймов с глубины 3800 м до устья.

Таким образом, проектная и фактическая конструкция скважины МС-252 имеет четыре хвостовика. Это очень плохо для разведочной скважины.В связи с данным фактом, одной из главных причин возникновения аварии на скважине МС-252 является плохой Проект на строительство скважины. Заложенные в проект геологические, технические и технологические параметры нуждаются в уточнении и корректировке. В частности, необходимо исключить из конструкции скважины часть хвостовиков.

Применяемые в практике бурения скважин «хвостовики» не имеют больших преимуществ перед вариантом спуска длинной обсадной колонны, кроме двух: во-первых, облегчается конструкция скважины и она становится, естественно, дешевле; во-вторых, уменьшаются общие капитальные затраты на скважину за счет меньшего объема цемента, меньше обсадных труб, меньше времени на цементирование и.т.д.

Главный недостаток при использовании хвостовиков заключается в том, что повышается риск смятия хвостовика при работе скважины (открытое заколонное пространство скважины; как правило, хвостовики цементируют не на всю длину). Кроме того, на практике возникают проблемы при спуске и установке хвостовиков: часто специальное подвесное устройство (подвесной хомут) имеет проблемы при распакеровке в скважине (что и случилось в скважине МС-252 при спуске и установке хвостовика из обсадных труб диаметром 97/8 дюйма).

При бурении первой разведочной скважины целесообразно было обеспечить безопасность сложного инженерного сооружения (скважины), а вопросы уменьшения капитальных затрат (они тоже являются важными) на строительство скважины рассматривать при комплексном подходе (оптимизировать конструкцию скважины, применять новые материалы и технологии при бурении и.т.д.).

Главный недостаток конструкции скважины МС-252 заключается в том, что при бурении было использовано четыре хвостовика, которые были зацементированы не на всю длину (наполовину). Из-за чего большая часть ствола скважины в интервале 5239-2419 м оказалось практически не зацементированной.

Хвостовики не обеспечивают полную герметизацию затрубного и межтрубного пространства скважины по определению: хвостовик представляет колонну обсадных труб определенного диаметра и определенной длины; как правило, хвостовики цементируют на всю длину, а в скважине МС-252 все хвостовики зацементированы на половину длины; отсутствие надежной герметизации у подвесного хомута на хвостовике из труб диаметром 97/8 дюймов - это тоже грубое нарушение технологии цементирования.

Можно отметить, что, вероятнее всего, проблемы с поступлением флюида в скважину МС-252 начались намного раньше, чем 20 апреля 2010 г. Проблемы межколонных перетоков возникли в скважине МС-252 после спуска хвостовика из труб диаметром 107/8 дюймов (301,6 мм.), т.е. при бурении скважины с глубины 4603 м. (15103 фут.). Ничего нового в проблемах, связанных с поступлением пластового флюида в ствол скважины после спуска хвостовика из труб диаметром 97/8 дюймов уже не было. Этот последний хвостовик, спущенный в интервал 5239-4500 м., не выполнял свое прямое назначение по причинам, которые отмечены выше.

Давно известно [17], что плохое качество цементирования обсадных колонн является главной причиной возникновения открытого фонтанирования, аварий и взрывов газовых скважин. Из-за отсутствия герметичности затрубного пространства скважин даже во время ожидания затвердевания цемента (ОЗЦ) в промежуточных (технических) и эксплуатационных колоннах произошли 12 из 41 открытых фонтанов на месторождении Газли в Узбекистане [18,19]. При этом затрубные газопроявления и фонтаны возникли даже спустя несколько часов или несколько суток после окончания цементирования обсадных колонн, когда продуктивный пласт был перекрыт или не перекрыт цементом.Давно известно, что «...снижение давления тампонажного раствора на флюид пласта - одна из основных причин возникновения газонефтеводопроявлений в скважинах» [20]. Применение облегченного аэрированного азотом (газом) тампонажного раствора при креплении обсадных колонн скважины МС-252 не является главной причиной возникновения заколонных и межколонных давлений и, естественно, миграции пластового флюида (газ, нефть, вода и их смесь) в заколонном и межколонном пространстве.

При креплении обсадных колонн скважины МС-252 специалисты использовали аэрированный цементный раствор. Применение аэрированного (азотом) цементного раствора широко используется в практике бурения скважин в сложных горно-геологических условиях [21].

Правилами бурения скважин во всем мире специально предусматривается перед цементированием конкретной обсадной колонны проводить анализ качества цемента в специальной лаборатории. При этом определяется тип и количество специальных химических реагентов (добавок) в цементный раствор. Обязательно проверяется время загустевания цемента, прочность специальных образцов (балочек) из цемента.

Правилами бурения скважин во всем мире специально предусматривается перед цементированием конкретной обсадной колонны проводить анализ качества цемента в специальной лаборатории. При этом определяется тип и количество специальных химических реагентов (добавок) в цементный раствор. Обязательно проверяется время загустевания цемента, прочность специальных образцов (балочек) из цемента.

Без заключения лаборатории о качестве цемента, работы по цементированию обсадных колонн в скважинах не проводятся. Компания «Halliburton» имеет специализированную лабораторию по определению качества цемента и не могла нарушить стандартные требования и правила регламента APJ по цементированию скважин.

Отметим также, что недавно в России с помощью нового состава аэрированного тампонажного раствора [22] и новой технологии цементирования скважин с аномально низким пластовым условиями [23] (сложные горно-геологические условия сеноманских отложений Песцовой площади Уренгойского газо-конденсатного месторождения [24-26] и Харвутинской площади Ямбургского месторождения [27,28]) получены весьма эффективные результаты при креплении более 20 обсадных колонн разного диаметра и длины.

В качестве первого конкретного предложения, направленного на повышение безопасности работы морских глубоких скважин в Мексиканском заливе, можно рекомендовать следующую более надежную конструкцию скважины (рис.2). Рекомендуемая конструкция включает следующие технические колонны: направление из обсадных труб диаметром 36 дюймов (914,4 мм), установленное до глубины 1622 м и зацементированное на всю длину; кондуктор из обсадных труб диаметром 28 дюймов (711,2 мм), установленный до глубины 1895 м и зацементированный на всю длину; первая техническая колонна из труб диаметром 22 дюймов (558,8 мм), установленная до глубины 2419 м и зацементированное на всю длину; хвостовик из труб диаметром 18 дюймов (457,2 мм), установленный в интервале 2734-2200 м и зацементированный в интервале 2734-2460 м; вторая техническая колонна из труб диаметром 135/8 дюймов (346,0 мм), установленная в интервале 4007-1544,4 м и зацементированная на всю длину (или на половину длины): хвостовик из труб диаметром 97/8 дюймов (250,8 мм), установленный в интервале 5239-3900 м и зацементированный на всю длину; эксплуатационная колонна из труб диаметром 11 дюймов (279,4 мм) вверху (с 3800 м), установлена на глубину 18360 футов (5596 м) и зацементированная на всю длину с обратным клапаном внизу.

Таким образом, предлагаемая конструкция скважины в основном решает все технико-технологические задачи разведочной скважины МС-252, но имеет более надежную конструкцию: вместо четырех хвостовиков используется только два, но первая и вторая технические колонны диаметром 22 дюйма и 135/8 дюйма зацементированы на всю длину (первая колонна) и на всю длину или на половину (вторая колонна).

В нижнем хвостовике диаметром 97/sдюйма обязательно использовать подвесной хомут для герметизации межтрубного пространства и обязательно провести цементирование на всю длину.

Автор настоящей работы часто на практике следовал принципу великого Бернарда Шоу: «... кто умеет, тот сам делает, кто не умеет делать сам, тот учит других, как надо делать, кто не умеет ни того, ни другого, тот учит, как надо учить».

Предложенную выше конструкцию глубокой разведочной морской скважины можно уточнить, учитывая конкретные горно-геологические условия бурения аварийной скважины.

В качестве основных рекомендаций направленных на недопущение подобных аварий при бурении морских скважин можно предложить следующие мероприятия:

1. Повысить эффективность государственного контроля в нормативно-правовом, технико-технологическом, экологическом, информационно-аналитическом направлениях за объектами добычи нефти и газа на море.

2. Усилить контроль и экспертизу действующих Проектов на бурение (строительство) скважин на море, поскольку в настоящее время нет регламентов, определяющих требование по безопасности морских объектов нефтегазодобычи.

3. Провести оценку технологической эффективности и безопасности применяемых материалов и технологий при цементирования морских скважин.

4. Повысить профессиональный уровень и квалификацию специалистов и рабочих буровых бригад при строительстве скважин на море.

5. Повысить требования безопасности по испытанию и работой противовыбросового оборудования, применяемого при бурении морских скважин.

6. Создать Международный (Россия, США, Норвегия, Англия, Казахстан, Украина, Мексика, Иран, Бразилия, Венесуэла, Туркменистан, Азербайджан и др.) Научно-технический центр по экологическому, техническому и технологическому контролю и экспертизе Проектов добычи углеводородов на море с главными задачами проводить сертификацию материалов и технологий, обучение, подготовку и переподготовку кадров по безопасному ведению буровых работ на шельфе.

Литература

1. Балаба В.И. Управление качеством в бурении. - М.: Недра, 2008, 448с.

2. Ежемесячный бюллетень. ТЭК России. Нефтегазодобывающая и нефтеперерабатывающая промышленность, 2010, № 6, № 6 (162), с.18-19.

3. Нефтегазоносные провинции СССР. Справочник под ред. Г.Х. Диккенштейна, СП, Максимова и В.В. Семеновича. - М.: Недра, 1983. -272 с.

4. Нефтяные и газовые месторождения СССР. Справочник под ред. СП. Максимова, часть 1. - М.: Недра, 1987.-358 с.

5. Нефтяные и газовые месторождения СССР. Справочник под ред СП. Максимова, часть 2. - М.: Недра, 1987.-303 с.

6. Кутузова М. Геополитика шельфовых проектов. - Нефть России, 2006, № 1 с. 35-39.

7. Виноградова О. Мексиканский залив и Исландия. Что общего? - Нефтегазовая вертикаль, 2010, № 12. с. 20-23

8. Никитин Б.А., Мирзоев Д.А., Оганов А.С. Состояние и возможности морской нефтегазодобычи в России. - Газовая промышленность, 2007, №9, с. 17-20.

9. Супруненко О., Овсянников А., Овсянников А. Если завтра грянет буря... - Нефть России, 2010, № 9. с.70-71.

10. Daneberger, E.P., "Outer Continental Shelf drilling blowouts 1971-1991", paper OTC 7248, Proceedings, 25 Annual Offshore Technology Conference, Houston, May 3-6, 1993, pp. 415-425.

11. Twentieth Century Petroleum Statistics, 51st edition, DeGolyer & MacNaugton, Dallas, Texas, 1995.

12. Basic Petroleum Data Book, Vol. XVI, No 1, American Petroleum Institute, Washington, D.C., August 1996.

13. Кале П., Подио А.Л. Тенденции, выявленные при анализе 1200 открытых выбросов, произошедших в регионе Мексиканского залива в течение 1960-1996 гг. - НТЖ «Нефтегазовые технологии», 1998, №516, с. 55-61.

14. Филиппов А.Г., Токман А.К., Потапов А.Г. и др. Эксплуатация скважин Астраханского газоконденсат-ного месторождения. - М.: ОАО «Газпром», 2010.-171 с.

15. Статистика. - НТЖ.» Нефтегазовые технологии», 2010, №10, с. 41

16. Kulkarni P. Плавучие буровые установки и буровые суда для сверхбольших глубин. - НТЖ «Нефтегазовые технологии,» 2010, №10, с.36-39.

17. Плюсов А.А., Фаттахов З.М., Добренков А.Н. и др. О причинах возникновения межколонного давления и путях их предупреждения в газовых скважинах. / Материалы заседания секции «Техника и технология бурения скважин научно-технического Совета ОАО «Газпром» (г. Тюмень, 2003 г.) - М.: ИРЦ «Газпром», 2008, с. 38-46.

18. Булатов А.И., Сидоров Н.А., Лыков Е.А Предупреждение затрубных газопроявлений. / Нефтяное хозяйство, 1964, №11

19. Лыков Е.А. Исследование некоторых вопросов возникновения газовых фонтанов и затрубных газопроявлений и разработка мероприятий по их предупреждению и ликвидации (на примере бурения газовых скважин в Западном Узбекистане) / Автореферат диссертации, представленной на соискание ученой степени канд. техн. наук. - Ташкент, 1974 г.

20. Булатов AM., Видовский А.Л., Татаринов А.В. Передача давления твердеющим тампонажным раствором по затрубному пространству скважины. /Нефтяное хозяйство, 1988, №1, с. 13-21.

21. Детков В.П. Аэрированные суспензии для цементирования скважин. - М.: Недра, 1991.-175с.

22. Григулецкий В.Г., Петреску В.И., Григулецкая Е.В. и др. Аэрированный тампонажный раствор. Патент РФ №2320694.

23. Григулецкий В.Г., Ивакин Р.А., Григулецкая Е.В. Способ цементирования скважины с аномально низкими пластовыми давлениями. Патент РФ № 2320848.

24. Григулецкий В.Г. Опытно-промышленные работы по цементированию обсадных колонн газовых скважин Песцовой площади Уренгойского месторождения. - НТЖ «Нефтегазовые технологии», 2007, №11, с. 2-14.

25. Григулецкий В.Г., Петреску В.И. Повышение эффективности цементирования обсадных колонн газовых скважин Песцовой площади Уренгойского месторождения (часть 1). - НТЖ «Строительство нефтяных и газовых скважин на суше и на море», 2008, №1, с. 40-50.

26. Григулецкий В.Г., Петреску В.И. Повышение эффективности цементирования обсадных колонн газовых скважин Песцовой площади Уренгойского месторождения (часть 2). - НТЖ «Строительство нефтяных и газовых скважин на суше и на море», 2008, №2, с. 43-49.

27. Григулецкий В.Г Повышение качества крепления газовых сеноманских скважин Харвутинской площади Ямбургского месторождения. -ИАЖ «Нефть, газ и бизнес», 2008, № 12, с.55-65.

28. Григулецкий В.Г Результаты опытно-промышленных работ при цементировании обсадных колонн на скважинах Харвутинской площади Ямбургского ГКМ. - ИАЖ «Нефть, газ и бизнес», 2009, № 1, с. 49-64.

Статья из журнала "Экологический вестник России" № 8, 2011 г.