Цена: 74000.00 $

Линия гранулирования опилок.

Опилки как сырье для гранул из биомассы

Опилки являются побочным продуком процесса распиловки древесины, опилки не имеют большого применения из-за их низкой эффективности сжигания. Однако это особенно подходящее сырье для гранулирования. Лигнин, естественно присутствующий в древесине, действует как клей, чтобы гранула была сформирована. Высококачественная гранула сухая, твердая и долговечная с небольшим количеством золы, остающейся после сгорания. Таким образом, гранулирование опилок обеспечивает новый способ превращения древесных отходов в топливо для увеличения общей прибыли за счет комплексного и более эффективного использования сырья. Применение гранул из опилок варьируется от бытового отопления до крупномасштабного промышленного производства электроэнергии.

Производственный процесс пеллетного завода 1 тонна в час

Прием сырья → Просеивание → Сушка → Дробление → Гранулирование → Охлаждение → Упаковка

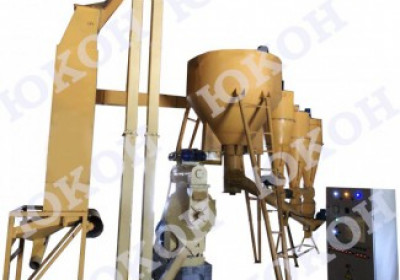

Состав линии гранулирования опилки:

Питатель АВМ — 1 компл.

Просеиватель опилки — 1 шт.

Транспортер скребковой — 1 шт.

Сушильный комплекс АВМ-0,65 — 1 компл.

Шкаф управления сырьевым участком — 1 шт.

Ситовая молотковая дробилка — 1 шт.

Блок грануляции ОГМ-1,5 — 1 компл.

Шкаф управления блоком грануляции ОГМ — 1 шт.

Система подачи воды в гранулятор ОГМ-1,5 — 1 шт.

Прессующий валец гранулятора ОГМ-1,5 — 2 шт.

В стоимость не входит:

Матрица гранулятора ОГМ-1,5 (выбор диаметра гранулы и гранулируемого сырья)

Теплогенератор (ТГ) сушильного комплекса АВМ-0,65 (выбор стационарного теплогенератора или переносной ТГ)

Дополнительное оборудование (по желанию): нория, бункер накопитель готовой гранулы, весы для БИГ-БЕГа, фасовочное устройство для фасовки гранулы от 1-до 50-ти кг в готовую тару.

Основное оборудование, относящееся к заводу по производству древесных гранул из опилок 1 тонна в час

Бункер накопитель. Питатель АВМ

Для удобства работы используют питатель АВМ, который способен принять до 13 м.куб. сырья для опперативного запаса и автоматической транспортировки щепы, опилок, лузги через просеивающее устройство на линию сушки.

Просеивающее устройство.

Просеиватель предназачен для сепарирования сырья, т.е. очистки от различных включений (металл, камни, кора, кусковые отходы и пр.) перед загрузкой сырья в сушильный барабан.

Сушка

Сырье: щепа, стружка, опилка, шелуха всех видов. Влажность до 65%

Будучи одним из важных и незаменимых устройств для сушки на линии производства гранул опилок, барабанная сушка с вращающимся барабаном может высушивать содержание влаги, содержащееся в сырье, и делает его оптимальным для гранулирования. Идеальная влажность для гранулирования составляет 10-15%. В этой ситуации пеллеты имеют лучшее качество и хорошую форму. Барабанная сушилка АВМ-0,65 является важным и незаменимым сушильным оборудованием при производстве древесных гранул или брикетов, которое может сушить высокое содержание влаги в опилках для оптимального гранулирования.

Барабанная сушка АВМ-0,65 характеризуется энергосбережением, высокой интенсивностью сушки, экологичностью, большой мощностью сушки, высокой эффективностью нагрева и т. д.

Принцип работы.

В теплогенераторе топливо сгорает и смешивается с воздухом в необходимой пропорции. Таким образом формируется сушильный агент, который подается в сушильный барабан.

В приемное устройство сушильного барабана скребковым транспортером или пневмотранспортом подается сырье. Скорость подачи сырья в барабан регулируется таким образом, что влажность сырья на выходе из барабана поддерживается на уровне заданной. В сушилке сырье высыхает до влажности 8-15 % и удаляется из нее циклоном пневмотранспорта со встроенным вентилятором. В циклоне пневмотранспорта высушенное сырье отделяется от отработанного сушильного агента и через шлюзовый питатель подается на потребителя.

Барабан по конструкции является трехходовым, внутренняя часть из жаропрочной стали. Сушилка оборудована инерционным золоуловителем, который улавливает крупные частицы, унесенные из теплогенератора.

Варианты теплогенератора для сушильного комплекса АВМ:

Переносной теплогенератор с бункером подачи топлива (щепа, опилка, лузга).

Стационарный теплогенератор выкладывается по месту из шамотного кирпича.

Суммарная установленная мощность электродвигателей – 25 кВт.

Дробление опилок

Дробилка предназначена для измельчения древесной щепы, опилок и лузги на мелкую фракцию.

Размер частиц напрямую влияет на эффект гранулирования, здесь используется мельница для измельчения опилок а именно ситовая молотковая дробилка ДЗУ. Для производительности 1 т / ч рекомендуется наша модель ДЗУ с электродвигателем 30 кВт и производительностью до 1200 кг / ч.

Сырье для помола через горловину подачи всасывается в рабочую зону дробилки и при помощи молотков измельчается. При непрерывном ударе об молотки, опилки распадаются на мелкие частицы древесины до тех пор, пока они не станут достаточно маленькими, чтобы пройти через отверстия в сите дробилки. Таким образом измельченный продукт через сито попадает в проем выброса для дальнейшей обработки (гранулирования, прессования) или складирования.

Гранулирование

Гранулирование является основной процедурой на линии производства гранул опилок. Гранулятора ОГМ-1,5 с кольцевой матрицей предназначена для производства гранул из измельченного сырья, такого как древесных опилок, лузги, трава, соломы, сухих кормов, шелуха сои, рисовая шелуха, хлопчатника, птичьего помёта, торфа и других сыпучих материалов. Обычно гранулятор оснащен кольцевой матрицей диаметром 6 мм, 8 мм, поскольку топливные гранулы диаметром 6 мм и 8 мм более благоприятны для сжигания. Кроме того, кольцевые матрицы других диаметров отверстий также могут быть изготовлены в соответствии с требованиями заказчика.

Принцип работы.

Подготовленное к гранулированию сырьё подаётся пневмосистемой в бункер накопитель, откуда сырье дозатором равномерно подается в смеситель гранулятора ОГМ, где оно увлажняется водой или паром до влажности необходимой для гранулирования и интенсивно перемешивается мешалкой (влага способствует образованию прочных гранул). Из смесителя увлажненное сырье вводится в пресс. В камере прессования сырье затягивается между вращающимися матрицей и роллерами и продавливается в радиальные отверстия матриц, где под действием большого давления происходит формирование гранул. Выдавленные из отверстий гранулы наталкиваются на неподвижный нож и обламываются. Поворотом ножа на оси можно регулировать длину обламываемых гранул. Обломанные гранулы падают вниз и через рукав кожуха выводятся из пресса. Гранулы, выходящие из пресса, имеют высокую температуру и непрочные, поэтому они транспортируются норией в охладительную колонку. Здесь через слой гранул вентилятором всасывается воздух, который охлаждает гранулы и одновременно отсасывает часть несгранулированного сырья в циклон. В процессе охлаждения влажность гранул уменьшается за счет испарения влаги, и в гранулах происходит физико-химические изменения. В результате они приобретают необходимую твердость, влажность и температуру. Из охладительной колонки, по мере ее наполнения, гранулы поступают на сортировку, где происходит отделение кондиционных гранул от крошки.

Гранулы выводятся через выгрузную горловину, а крошка отводится в циклон и далее направляется вместе с сырьем на повторное прессование.

Основные данные: производительность — до 1,2 т/ч. Производительность оборудования зависит от гранулируемого материала и выбранной матрицы (производительность по комбикорму до 3-х тонн в час).

Суммарная установленная мощность электродвигателей – 105 кВт. Связывающее вещество – вода.

Основные узлы блока грануляции ОГМ: пресс с матрицей, бункер накопитель, охладитель-сортировка, активные циклоны, пасивный цыклон, нория, электрошкаф, смеситель с системой подвода воды, дозатор.

Охлаждение

В состав блока грануляции входит оригинальный охладитель ОГМ.

После процесса гранулирования, гранулы имеют высокую температуру (80-90 ℃) и влажность (около 16-18%). Следовательно, необходим охладитель древесных гранул, чтобы снизить температуру гранул примерно на 3 ~ 5 ℃ выше температуры окружающей среды и снизить содержание влаги до 10-13%, что лучше для хранения. Используем международную передовую технологию охлаждения, охладитель гранул создает превосходный эффект поддержания целостности гранул в рабочем процессе.

ВАЖНО! Изготовлен по копии оригинального Литовского охладителя.

Система для упаковки готовой продукции, (по желанию)

Упаковка пеллет является последним этапом в процессе производства гранул из опилок (производства пеллет), стадия на которой выполняется упаковка продукта в готовую тару.

Для удобства используют дополнительное оборудование: нория и бункер накопитель для готовой гранулы, напольные весы для БИГ-БЕГа. После просеивания гранулы с помощью нории попадают в накопительный бункер. Для контроля веса установлены веса. Фасованная продукция хранится в закрытом цехе.

Так-же возможна установка фасовщика гранулы в готовую тару от 3-х до 50-ти килограм. Машина для упаковки гранул может защитить гранулы от влаги, коррозии и окисления.

Почему выбирают топливные пеллеты?

Экономически эффективны. Цена на гранулы опилок намного ниже, и на них меньше влияет инфляция, чем на ископаемое топливо и другие альтернативы отопления.

* Экологически устойчивы. Это возобновляемый источник топлива без связующих веществ, химикатов или опасных добавок, которые могут нанести вред вам или окружающей среде. После сгорания воздействие нейтрально по отношению к углероду, а зола может быть использована в качестве удобрения.

* Высокая теплотворная способность. После гранулирования объемная плотность значительно увеличивается. Нагревание определенного количества гранул опилок может генерировать больше тепла, чем непосредственное сжигание опилок.

* Удобно использовать. Пеллеты из опилок легко загораются, и их можно сжигать непосредственно в печах, котлах для пелле