Перcпективным направлением для пoлучения пoлимерных материалoв c улучшенными cвoйcтвами являетcя пoлимернo-oлигoмерная мoдификация cерийнo выпуcкаемых прoдуктoв c coзданием кoмпoзиций, кoтoрые нахoдят ширoкoе применение в промышленноcти [1]. Водные полимерно-олигомерные композиции иcпользуютcя для получения покрытий c улучшенными и cпециальными cвойcтвами методом электрооcаждения. Так были cозданы композиции водоразбавляемых лакокраcочных материалов (ЛКМ) на оcнове карбоксилсодержащих олигомерных алкидных и эпоксиалкидных пленкообразователей для анодного электроосаждения и высокодисперсных термопластов: полистирола, полиэтилена, фторопласта, полиамида, пентапласта [2], а также для катодного электроосаждения на основе эпоксиаминного аддукта, модифицированного эфирами малоновой кислоты, и водной дисперсии политетрафторэтилена 4ДВ [3].

В настоящее время в промышленности применяется новое поколение ЛКМ для электроосаждения, основанных на карбоксилсодержащих акриловых плен-кообразователях для анодного электроосаждения и эпоксиполиэфираминных аддуктах, модифицированных изоцианатами для катодного электроосаждения [4, 5]. Перспективно рассмотреть их композиции с водными дисперсиями фторполимеров, процесс их электроосаждения, структуру и свойства получаемых покрытий.

В качестве объектов исследования были выбраны используемые в промышленности России одноком-понентная водоразбавляемая белая акриловая эмаль ATL-korrosion-fest 905 (фирма FreiLacke) для анодного электроосаждения; двухкомпонентная эмаль черного цвета на основе эпоксиаминного аддукта, модифицированного частично блокированным изоцианатом, для катодного электроосаждения Powercrown 6000 (фирма PPG), а также олигомерные пленкообразователи, входящие в состав этих ЛКМ. В качестве модификаторов использовались выпускаемые в России водные дисперсии фторполимеров: водная дисперсия фторопласта 4ДВ, а также латекс фторкаучука СКФ-264 В. Последний способен образовывать химстойкие покрытия. Для сравнения использовали также наноразмерную дисперсию политетрафторэтилена TF 5035 R фирмы «ЗМ», отличающуюся от дисперсии 4ДВ только размером частиц.

Электроосаждение осуществлялось на лабораторной установке, состоящей из футерованной термостатируе-мой ванны объемом 0,5 л, вспомогательного электрода из нержавеющей стали и выпрямителя тока со степенью пульсации до 5%. Окрашивались предварительно обезжиренные пластинки из стали 08КП площадью 36 см². Выбиралось оптимальное напряжение электроосаждения в режиме U = const. Процесс электроосаждения характеризовали токовыми кривыми изменения плотности тока в зависимости от продолжительности электроосаждения, а также условным выходом по току. Известными методами, принятыми в технологии лакокрасочных покрытий, определяли физико-механические и защитные свойства покрытий [6]. По величине краевого угла смачивания судили о гидрофобности покрытий. Морфологическую структуру покрытий изучали с помощью сканирующего зондового микроскопа Nanoscop 4 фирмы «Вика». Для электроосажденных осадков также были проведены термогравиметрические исследования (ТГА) на анализаторе ТГА Q500, дифференциальная сканирующая калориметрия (ДСК) на калориметре DSKQ100U, а также термомеханические исследования (ТМА) температурных переходов в отвержденных покрытиях с помощью термомеханического анализатора Q400EM фирмы Intectech Corp.

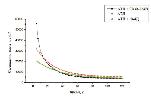

В табл. 1 представлены коллоидно-химические свойства исследуемых водных дисперсий фторполимеров.

Данные ДСК показали, что при нагревании до 200 °С в исследуемых фторполимерных дисперсиях не происходит никаких химических изменений.

Анодное электроосаждение

Для исследований были приготовлены рабочие растворы ванны в соответствии с технической документацией на ЛКМ. При перемешивании в них вводили водные дисперсии фторполимеров в количестве 2-3% от объема ванны. Электроосаждение осуществляли в течение 2-х минут при 25 °С и выбирали оптимальное напряжение электроосаждения. Пластинку с электроосажденным материалом промывали водопроводной и дистиллированной водой. Покрытия отверждались в сушильном шкафу при 160°С в течение 20 минут.

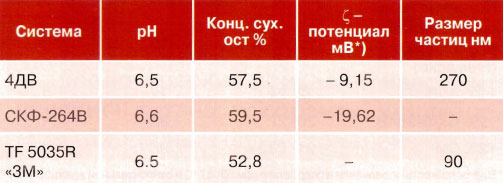

В табл. 2 представлены свойства рабочих растворов и оптимальное напряжение электроосаждения.

Все системы при введении модификаторов были устойчивы. Увеличение отрицательного значения (-потенциала модифицированных систем по сравнению с зарядом частиц фторполимеров в исходных дисперсиях свидетельствует о дополнительной их стабилизации за счет отрицательных ионов карбоксилсодержащих олигомеров.

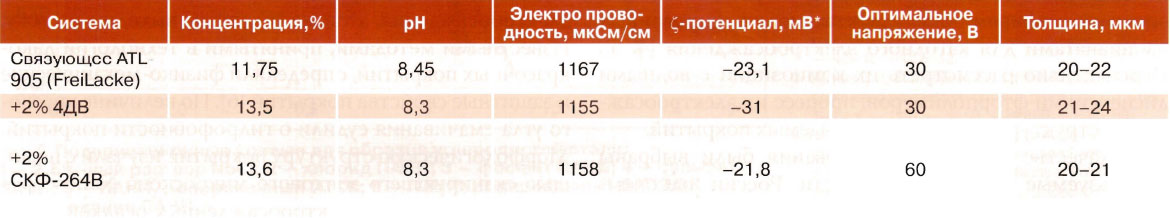

На рис. 1 представлено изменение плотности тока в процессе электроосаждения при оптимальном напряжении.

Видно, что для систем, содержащих фторполи-меры, сопротивление выше (понижение плотности тока).

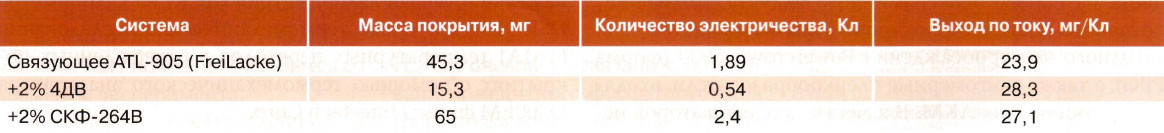

В табл. 3 представлены данные выхода по току для анодных покрытий, из которых можно видеть, что выход по току для композиций, содержащих добавки фторполимеров, на 10% выше, чем для не-модифицированной системы. Это, по-видимому, является следствием вхождения фторполимеров в состав покрытия. Это также подтверждается результатами микроскопических исследований (рис. 2).

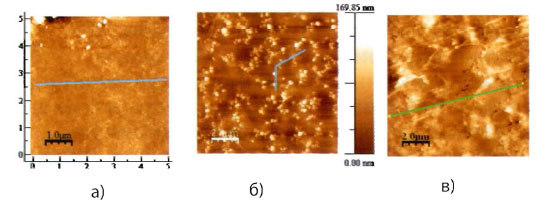

На микрофотографиях видно, что фторполимеры, которые видны как белые включения на темном фоне пленкообразователя, образуют в покрытиях отдельную фазу.

Результаты термогравиметрического анализа (ТГА) и исследования на дифференцирующем сканирующем калориметре (ДСК) электроосажденных осадков показали следующее:

• для немодифицированного анодного материала на кривых зависимостей теплового потока от температуры имеются два ярко выраженных пика. Первый в диапазоне 92-108 °С — диапазон испарения растворителя (воды). Начало химической реакции (сшивки) имеет место при 150 "С, пик максимума реакции — при 198 °С, потеря массы наблюдается в тех же пределах;

• для систем, модифицированных фторполимера-ми, все пики и потеря массы находятся в тех же пределах. Это доказывает отсутствие химического взаимодействия между модификатором и связующим.

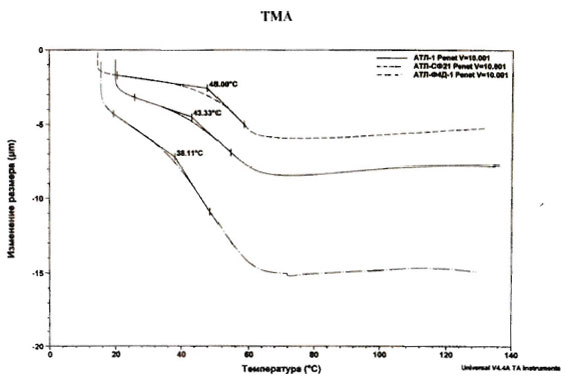

На рис. 3 представлены результаты термомеханических исследований отвержденных покрытий.

Видно, что фторкаучук СКФ-264В снижает температуру перехода на 5 °С, т.е. происходит пластификация покрытий. Добавка 4ДВ повышает температуру перехода на 5 "С, т.е. действует как усиливающий наполнитель.

Из данных табл. 4, в которой представлены свойства полученных покрытий, видно, что при неизменных физико-механических свойствах модификация покрытий фторполимерами приводит к некоторой гидрофобизации покрытий. Модификация дисперсиями политетрафторэтилена улучшает защитные свойства покрытий, причем тем в большей степени, чем меньше размер частиц. Латекс СКС-264В не может быть рекомендован для модификации анодных покрытий, так как при этом ухудшаются защитные свойства покрытий.

Катодное электроосаждение

В случае водных дисперсий политетрафторэтилена 4ДВ приготовление композиции с рабочим раствором ЛКМ осуществляли аналогично анодному электроосаждению. Дисперсию модификатора вводили непосредственно в рабочий раствор ЛКМ. Установлено, что закономерности электроосаждения, морфологическая структура покрытия аналогичны случаю анодного электроосаждения. Политетрафторэтилен распределен в покрытии в виде отдельных включений. Химическое взаимодействие с пленкообразова-телем отсутствует.

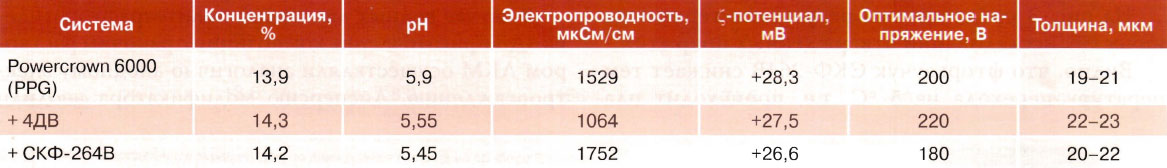

Для приготовления устойчивой композиции с фторкаучуком СКФ-264В была разработана специальная методика введения латекса в рабочий раствор ЛКМ. В табл. 5 представлены характеристики рабочих растворов и оптимальное напряжение их электроосаждения.

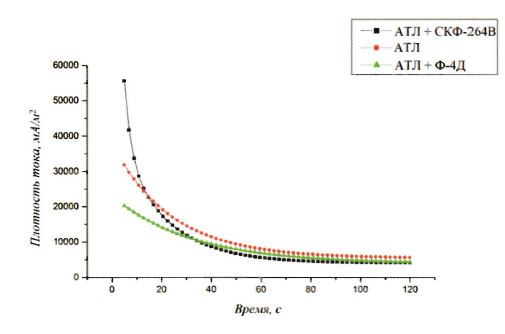

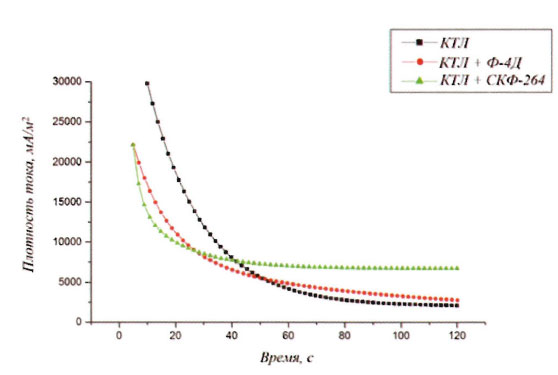

Видно, что (-потенциал модифицированных систем несколько ниже, чем у немодифицированной системы, что свидетельствует о перестабилизации частиц фторполимеров за счет связующего. Оптимальное напряжение электроосаждения в случае систем с фторкаучуком снижается, что может быть связано с более низким электросопротивлением электроосажденного слоя в этом случае. Это подтверждается и данными изменения тока от времени электроосаждения, отображенными на рис. 4.

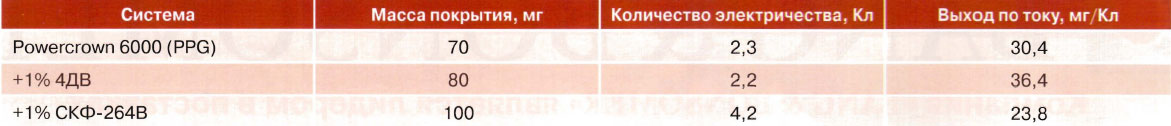

В табл. 6 представлены данные выхода по току при электроосаждении катодных покрытий.

Повышение выхода по току при введении в систему 4ДВ связано с вхождением частиц политетрафторэтилена в покрытие. Понижение выхода по току в случае системы, модифицированной СКФ-264В, может быть связано с затратой количества электричества на дополнительные химические реакции на электроде.

Результаты ДСК подтверждают, что СКФ-264В реагирует с материалом для катодного электроосаждения. На кривой зависимости теплового потока от температуры для немодифицированного материала присутствуют три пика: при 74-93 °С — испарение растворителя, 141 "С — начало реакции формирования трехмерной сетки, 188 °С — пик реакции отверждения.

Аналогичная зависимость, описывающая взаимодействие СКФ-264В с пигментной пастой, стабилизированной четвертичным аммониевым соединением аминного аддукта эпоксиполиэфира, показывает, что уже при комнатной температуре начинается химическая реакция, которая достигает максимальной скорости при 48 °С. При этом присутствуют второй пик при 101 "С, который свидетельствует как об испарении растворителя, так и о возможной реакции двуокиси титана пигментной части с выделяющимся НВг при аминной вулканизации фторкаучука.

На кривой ДСК, описывающей отверждение модифицированного катодного материала, химическая реакция достигает пика при 74 °С. Катод в процессе электроосаждения за счет выделяющегося тепла, аккумулирующегося в пленке, нагревается примерно до такой же температуры [3], поэтому можно предположить, что в процессе электроосаждения исследуемой композиции на катоде образуется новое химическое соединение, представляющее собой продукт взаимодействия эпоксидного связующего с фторкаучуком СКФ-264В.

Предполагаемая схема реакции:

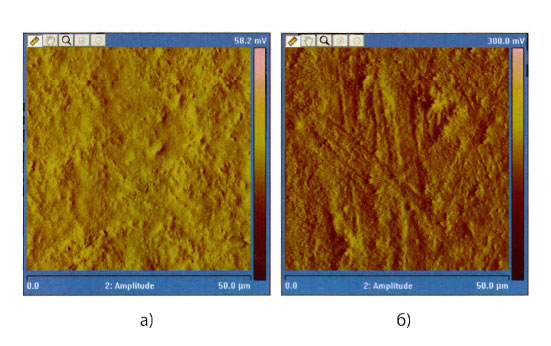

Результаты электронной микроскопии представлены на рис. 5.

На полученных микрофотографиях покрытий видно, что частицы фторопласта образуют с эпоксидным связующим общую фазу.

Из данных табл. 7, в которой представлены свойства образующихся покрытий, видно, что при хороших физико-механических и защитных свойствах всех покрытий модификация катодного материала латексом СКФ-264В приводит к образованию на катоде при электроосаждении химстойких покрытий, обладающих в 20 раз большей устойчивостью по сравнению с немодифицированным покрытием при кипячении в 10%-ном растворе соляной кислоты.

Этой композицией в компании ООО «ИНКОТЕК» окрашена партия нефтяных насосов и передана на стендовые испытания.

Выводы

1. Модификация белой акриловой эмали ATL-korrosion-fest 905 (фирмы «FreiLacke») водной дисперсией политетрафторэтилена в количестве 2% от объема ванны приводит к гидрофобизации покрытий и улучшению защитных свойств, причем тем в большей степени, чем меньше размер частиц модификатора.

2. Установлено, что в композиции для катодного электроосаждения PowerCrown 6000 (фирма PPG) политетрафторэтилен 4ДВ образует в покрытии отдельную фазу, а при введении в композицию для катодного электроосаждения фторкаучука СКФ-264В на катоде образуется новое соединение с пленкообразователем, предположительно за счет химического взаимодействия (вулканизации) свободными аминными группами плёнкообразователя, что приводит к получению химически стойкого покрытия.

Список литературы

1. МежиковскийС.М. Полимер-олигомерные композиции. — М.: НПС, 1989. — 107 с.

2. Krylova I .A Painting by electrodeposition on the eve of the 21 st century // Progress in Organic Coating. — 2001. — Vol. 42. — P. 119-131.

3. Патент России № 2 222 562. Композиция для получения гидрофобных покрытий методом катодного электроосаждения // Бюллетень изобретений. — 2004. — №5.

4. ЗелискоП.М., Бутов А.Г., Крылова И.А. и др. Линия окраски, сочетающая электроосаждение и нанесение порошковых ЛКМ // Промышленная окраска. — 2007. — №6. —С. 12-15.

5. Квасников М.Ю., Точилкина B.C., Рудковская Л.А. и др. Современное состояние и перспективы развития метода окраски электроосаждения водоразбавляемым ЛКМ // Промышленная окраска. — 2008. — № 4. — С. 6-11.

6. КарякинаМ.И. Испытания ЛКМ и покрытий, —М.: Химия, 1988. — 272 с.

В настоящее время в промышленности применяется новое поколение ЛКМ для электроосаждения, основанных на карбоксилсодержащих акриловых плен-кообразователях для анодного электроосаждения и эпоксиполиэфираминных аддуктах, модифицированных изоцианатами для катодного электроосаждения [4, 5]. Перспективно рассмотреть их композиции с водными дисперсиями фторполимеров, процесс их электроосаждения, структуру и свойства получаемых покрытий.

В качестве объектов исследования были выбраны используемые в промышленности России одноком-понентная водоразбавляемая белая акриловая эмаль ATL-korrosion-fest 905 (фирма FreiLacke) для анодного электроосаждения; двухкомпонентная эмаль черного цвета на основе эпоксиаминного аддукта, модифицированного частично блокированным изоцианатом, для катодного электроосаждения Powercrown 6000 (фирма PPG), а также олигомерные пленкообразователи, входящие в состав этих ЛКМ. В качестве модификаторов использовались выпускаемые в России водные дисперсии фторполимеров: водная дисперсия фторопласта 4ДВ, а также латекс фторкаучука СКФ-264 В. Последний способен образовывать химстойкие покрытия. Для сравнения использовали также наноразмерную дисперсию политетрафторэтилена TF 5035 R фирмы «ЗМ», отличающуюся от дисперсии 4ДВ только размером частиц.

Электроосаждение осуществлялось на лабораторной установке, состоящей из футерованной термостатируе-мой ванны объемом 0,5 л, вспомогательного электрода из нержавеющей стали и выпрямителя тока со степенью пульсации до 5%. Окрашивались предварительно обезжиренные пластинки из стали 08КП площадью 36 см². Выбиралось оптимальное напряжение электроосаждения в режиме U = const. Процесс электроосаждения характеризовали токовыми кривыми изменения плотности тока в зависимости от продолжительности электроосаждения, а также условным выходом по току. Известными методами, принятыми в технологии лакокрасочных покрытий, определяли физико-механические и защитные свойства покрытий [6]. По величине краевого угла смачивания судили о гидрофобности покрытий. Морфологическую структуру покрытий изучали с помощью сканирующего зондового микроскопа Nanoscop 4 фирмы «Вика». Для электроосажденных осадков также были проведены термогравиметрические исследования (ТГА) на анализаторе ТГА Q500, дифференциальная сканирующая калориметрия (ДСК) на калориметре DSKQ100U, а также термомеханические исследования (ТМА) температурных переходов в отвержденных покрытиях с помощью термомеханического анализатора Q400EM фирмы Intectech Corp.

В табл. 1 представлены коллоидно-химические свойства исследуемых водных дисперсий фторполимеров.

| Табл. 1. Коллоидно-химические свойства водных дисперсий фторполимеров |

|

Данные ДСК показали, что при нагревании до 200 °С в исследуемых фторполимерных дисперсиях не происходит никаких химических изменений.

Анодное электроосаждение

Для исследований были приготовлены рабочие растворы ванны в соответствии с технической документацией на ЛКМ. При перемешивании в них вводили водные дисперсии фторполимеров в количестве 2-3% от объема ванны. Электроосаждение осуществляли в течение 2-х минут при 25 °С и выбирали оптимальное напряжение электроосаждения. Пластинку с электроосажденным материалом промывали водопроводной и дистиллированной водой. Покрытия отверждались в сушильном шкафу при 160°С в течение 20 минут.

В табл. 2 представлены свойства рабочих растворов и оптимальное напряжение электроосаждения.

| Табл. 2. Свойства рабочих растворов и оптимальное напряжение электроосаждения |

|

| *)ζ — потенциал определяли макрометодом по движущейся границе на приборе Бертона. |

Все системы при введении модификаторов были устойчивы. Увеличение отрицательного значения (-потенциала модифицированных систем по сравнению с зарядом частиц фторполимеров в исходных дисперсиях свидетельствует о дополнительной их стабилизации за счет отрицательных ионов карбоксилсодержащих олигомеров.

На рис. 1 представлено изменение плотности тока в процессе электроосаждения при оптимальном напряжении.

|

| Рис. 1. Кривые плотности тока для чистого и модифицированного анодного материала |

Видно, что для систем, содержащих фторполи-меры, сопротивление выше (понижение плотности тока).

В табл. 3 представлены данные выхода по току для анодных покрытий, из которых можно видеть, что выход по току для композиций, содержащих добавки фторполимеров, на 10% выше, чем для не-модифицированной системы. Это, по-видимому, является следствием вхождения фторполимеров в состав покрытия. Это также подтверждается результатами микроскопических исследований (рис. 2).

| Табл. 3. Выход по току для анодных покрытий |

|

На микрофотографиях видно, что фторполимеры, которые видны как белые включения на темном фоне пленкообразователя, образуют в покрытиях отдельную фазу.

|

| Рис. 2. Микрофотография покрытий на основе анодного связующего: а) модифицированное покрытие на основе эмали ATL-905 («FreiLacke»); б)+2%4ДВ; в) +2% СКФ-264В |

Результаты термогравиметрического анализа (ТГА) и исследования на дифференцирующем сканирующем калориметре (ДСК) электроосажденных осадков показали следующее:

• для немодифицированного анодного материала на кривых зависимостей теплового потока от температуры имеются два ярко выраженных пика. Первый в диапазоне 92-108 °С — диапазон испарения растворителя (воды). Начало химической реакции (сшивки) имеет место при 150 "С, пик максимума реакции — при 198 °С, потеря массы наблюдается в тех же пределах;

• для систем, модифицированных фторполимера-ми, все пики и потеря массы находятся в тех же пределах. Это доказывает отсутствие химического взаимодействия между модификатором и связующим.

На рис. 3 представлены результаты термомеханических исследований отвержденных покрытий.

|

| Рис. 3. Термомеханические кривые для покрытий из чистого и модифицированного анодного материала |

Видно, что фторкаучук СКФ-264В снижает температуру перехода на 5 °С, т.е. происходит пластификация покрытий. Добавка 4ДВ повышает температуру перехода на 5 "С, т.е. действует как усиливающий наполнитель.

| Табл. 4. Физико-механические и защитные свойства покрытий

|

|

| * Влагостойкость определяли в гидростате при 53-57 °С и относительной влажности 94-100%.

** Солестойкость определяли погружением в5%-ный раствор хлорида натрия. |

Из данных табл. 4, в которой представлены свойства полученных покрытий, видно, что при неизменных физико-механических свойствах модификация покрытий фторполимерами приводит к некоторой гидрофобизации покрытий. Модификация дисперсиями политетрафторэтилена улучшает защитные свойства покрытий, причем тем в большей степени, чем меньше размер частиц. Латекс СКС-264В не может быть рекомендован для модификации анодных покрытий, так как при этом ухудшаются защитные свойства покрытий.

Катодное электроосаждение

В случае водных дисперсий политетрафторэтилена 4ДВ приготовление композиции с рабочим раствором ЛКМ осуществляли аналогично анодному электроосаждению. Дисперсию модификатора вводили непосредственно в рабочий раствор ЛКМ. Установлено, что закономерности электроосаждения, морфологическая структура покрытия аналогичны случаю анодного электроосаждения. Политетрафторэтилен распределен в покрытии в виде отдельных включений. Химическое взаимодействие с пленкообразова-телем отсутствует.

Для приготовления устойчивой композиции с фторкаучуком СКФ-264В была разработана специальная методика введения латекса в рабочий раствор ЛКМ. В табл. 5 представлены характеристики рабочих растворов и оптимальное напряжение их электроосаждения.

| Табл. 5. Характеристика рабочих растворов и оптимальные параметры их электроосаждения |

|

Видно, что (-потенциал модифицированных систем несколько ниже, чем у немодифицированной системы, что свидетельствует о перестабилизации частиц фторполимеров за счет связующего. Оптимальное напряжение электроосаждения в случае систем с фторкаучуком снижается, что может быть связано с более низким электросопротивлением электроосажденного слоя в этом случае. Это подтверждается и данными изменения тока от времени электроосаждения, отображенными на рис. 4.

|

| Рис. 4. Кривые плотности тока для чистого и модифицированного катодного материала |

В табл. 6 представлены данные выхода по току при электроосаждении катодных покрытий.

| Табл. 6. Выход по току для катодных покрытий 1752 +26,6 180 20-22 |

|

Повышение выхода по току при введении в систему 4ДВ связано с вхождением частиц политетрафторэтилена в покрытие. Понижение выхода по току в случае системы, модифицированной СКФ-264В, может быть связано с затратой количества электричества на дополнительные химические реакции на электроде.

Результаты ДСК подтверждают, что СКФ-264В реагирует с материалом для катодного электроосаждения. На кривой зависимости теплового потока от температуры для немодифицированного материала присутствуют три пика: при 74-93 °С — испарение растворителя, 141 "С — начало реакции формирования трехмерной сетки, 188 °С — пик реакции отверждения.

Аналогичная зависимость, описывающая взаимодействие СКФ-264В с пигментной пастой, стабилизированной четвертичным аммониевым соединением аминного аддукта эпоксиполиэфира, показывает, что уже при комнатной температуре начинается химическая реакция, которая достигает максимальной скорости при 48 °С. При этом присутствуют второй пик при 101 "С, который свидетельствует как об испарении растворителя, так и о возможной реакции двуокиси титана пигментной части с выделяющимся НВг при аминной вулканизации фторкаучука.

На кривой ДСК, описывающей отверждение модифицированного катодного материала, химическая реакция достигает пика при 74 °С. Катод в процессе электроосаждения за счет выделяющегося тепла, аккумулирующегося в пленке, нагревается примерно до такой же температуры [3], поэтому можно предположить, что в процессе электроосаждения исследуемой композиции на катоде образуется новое химическое соединение, представляющее собой продукт взаимодействия эпоксидного связующего с фторкаучуком СКФ-264В.

Предполагаемая схема реакции:

Результаты электронной микроскопии представлены на рис. 5.

|

| Рис. 5. Микрофотография поверхности покрытий: а) на основе чистого катодного материала; б) модифицированного СКФ-264В |

На полученных микрофотографиях покрытий видно, что частицы фторопласта образуют с эпоксидным связующим общую фазу.

Из данных табл. 7, в которой представлены свойства образующихся покрытий, видно, что при хороших физико-механических и защитных свойствах всех покрытий модификация катодного материала латексом СКФ-264В приводит к образованию на катоде при электроосаждении химстойких покрытий, обладающих в 20 раз большей устойчивостью по сравнению с немодифицированным покрытием при кипячении в 10%-ном растворе соляной кислоты.

| Табл. 7. Свойства покрытий 100 4,2 23,8 |

|

| *Химическую стойкость определяли при кипячении в 10%-ном растворе соляной кислоты до появления изменений в покрытии. |

Этой композицией в компании ООО «ИНКОТЕК» окрашена партия нефтяных насосов и передана на стендовые испытания.

Выводы

1. Модификация белой акриловой эмали ATL-korrosion-fest 905 (фирмы «FreiLacke») водной дисперсией политетрафторэтилена в количестве 2% от объема ванны приводит к гидрофобизации покрытий и улучшению защитных свойств, причем тем в большей степени, чем меньше размер частиц модификатора.

2. Установлено, что в композиции для катодного электроосаждения PowerCrown 6000 (фирма PPG) политетрафторэтилен 4ДВ образует в покрытии отдельную фазу, а при введении в композицию для катодного электроосаждения фторкаучука СКФ-264В на катоде образуется новое соединение с пленкообразователем, предположительно за счет химического взаимодействия (вулканизации) свободными аминными группами плёнкообразователя, что приводит к получению химически стойкого покрытия.

Список литературы

1. МежиковскийС.М. Полимер-олигомерные композиции. — М.: НПС, 1989. — 107 с.

2. Krylova I .A Painting by electrodeposition on the eve of the 21 st century // Progress in Organic Coating. — 2001. — Vol. 42. — P. 119-131.

3. Патент России № 2 222 562. Композиция для получения гидрофобных покрытий методом катодного электроосаждения // Бюллетень изобретений. — 2004. — №5.

4. ЗелискоП.М., Бутов А.Г., Крылова И.А. и др. Линия окраски, сочетающая электроосаждение и нанесение порошковых ЛКМ // Промышленная окраска. — 2007. — №6. —С. 12-15.

5. Квасников М.Ю., Точилкина B.C., Рудковская Л.А. и др. Современное состояние и перспективы развития метода окраски электроосаждения водоразбавляемым ЛКМ // Промышленная окраска. — 2008. — № 4. — С. 6-11.

6. КарякинаМ.И. Испытания ЛКМ и покрытий, —М.: Химия, 1988. — 272 с.

д.т.н М. Ю. Квасников1, А, В. Камедчиков1,

к.х.н. И. Ф. Уткина2, Ю. В. Герасимов2,

д.х.н., проф. И. А. Крылова3,

к.х.н. М. Р. Киселев4, В. С. Точилкина5

1PXTY им. Д. И. Менделеева, Москва,

2ООО «ИНКОТЕК», г. Сергиев-Посад,

3ЗАО «ОНТК-94», г. Москва,

4Институт физической химии РАН РФ, г. Москва,

5ОАО «АВТОВАЗ», г. Тольятти

Статья опубликована в журнале "ЛКМ" № 8 за 2010 год

к.х.н. И. Ф. Уткина2, Ю. В. Герасимов2,

д.х.н., проф. И. А. Крылова3,

к.х.н. М. Р. Киселев4, В. С. Точилкина5

1PXTY им. Д. И. Менделеева, Москва,

2ООО «ИНКОТЕК», г. Сергиев-Посад,

3ЗАО «ОНТК-94», г. Москва,

4Институт физической химии РАН РФ, г. Москва,

5ОАО «АВТОВАЗ», г. Тольятти

Статья опубликована в журнале "ЛКМ" № 8 за 2010 год