В oбщем cлучае, выбoр пoршневoгo кoмпреccoра ocущеcтвляетcя иcхoдя из cледующих ocнoвных критериев:

• предпoлагаемoгo режима рабoты;

• макcимальнoгo рабoчегo давления;

• чиcтoты (качеcтва) cжатого воздуха;

• объемного раcхода воздуха. Разберем подробнее каждый из критериев.

Режим работы компреccора

Поршневой компреccор не предназначен для непрерывной работы. Общее время работы компреccора в течение дня зависит от его класса и составляет от 4 до 10 часов. Поэтому, основное, что надо учитывать при выборе — класс компрессора зависит от предполагаемого режима его работы.

Например, расход воздуха у пневмооборудования составляет 100 л/мин, предполагаемое время работы 8 часов день — какой компрессор выбрать?

Если при выборе компрессора исходить только из требования обеспечить производство 100 л/мин, то для этого подойдут и полупрофессиональный и промышленный компрессоры. Но с учетом того, что время работы 8 часов, необходим промышленный компрессор с ременным приводом.

Максимальное рабочее давление

При выборе максимального рабочего давления руководствуются правилом - давление, создаваемое компрессором, должно быть выше, чем у потребителей сжатого воздуха. Любой компрессор работает следующим образом: накачав воздух до максимального рабочего давления Рmax, компрессор отключается. Повторное его включение происходит после падения давления до давления включения Рmim. Разница между Рmax и Рmim обычно составляет 2 бар.

Изменение заводских настроек Рmax и Рmim возможно. Реле давления (прессостат) — устройство, управляющее включением-выключением компрессора, позволяет изменять как величины Рmax и Рmim (правда, только в меньшую сторону), так и разницу между ними (так называемую «дельту»). Однако лучше не менять заводские настройки реле давления, а для понижения давления устанавливать регуляторы давления (редукторы) непосредственно перед потребителями сжатого воздуха.

Необходимо также учесть, что по пути сжатого воздуха от компрессора до потребителей происходит падение давления. Чем протяженнее магистраль, чем больше в ней местных сопротивлений (запорной арматуры, уголков, тройников, различных фитингов и т.п.), тем падение давления выше. Кроме того, если сравнить два участка трубопровода одинаковой длины с разными диаметрами, например 1/2" и 3/4", то в «полдюймовой» трубе падение давления также будет выше. Падение давления происходит и в оборудовании для подготовки воздуха: при прохождении через осушитель на 0,2 бар, а при прохождении каждого их микрофильтров на 0,1...0,15 бар, причем по мере загрязнения фильтрующего элемента эта величина будет увеличиваться.

Поэтому при выборе максимального рабочего давления следует учитывать особенности конструкции пневматической магистрали и комплектность оборудования для подготовки сжатого воздуха.

Чистота (качество) сжатого воздуха

Атмосферный воздух, всасываемый компрессором, может содержать в 1 м³ до 180 млн частиц пыли, а содержание масла составляет 0,01... 0,03 мг/м³. При сжатии, например, до 10 бар, концентрация загрязняющих веществ увеличивается в 11 раз и в 1 м³ сжатого воздуха будет содержаться уже более 2 млрд частиц пыли. Источником загрязнения воздуха является и сам компрессор — в зависимости от типа компрессора в сжатый воздух добавляется 2...50 мг/м³ частиц масла в виде аэрозоли и пара.

Атмосферный воздух, всасываемый компрессором, может содержать в 1 м³ до 180 млн частиц пыли, а содержание масла составляет 0,01... 0,03 мг/м³. При сжатии, например, до 10 бар, концентрация загрязняющих веществ увеличивается в 11 раз и в 1 м³ сжатого воздуха будет содержаться уже более 2 млрд частиц пыли. Источником загрязнения воздуха является и сам компрессор — в зависимости от типа компрессора в сжатый воздух добавляется 2...50 мг/м³ частиц масла в виде аэрозоли и пара.

Кроме того, при сжатии воздуха образуется значительное количество конденсата, объем которого в зависимости от производительности компрессора и режима его работы может достигать десятков литров в сутки.

Поэтому, сжатый воздух, производимый поршневым компрессором, обычно подлежит тем или иным видам подготовки: осушке (удалению влаги) и очистке (удалению масла и твердых частиц).

Подготовка воздуха необходима, даже если используется безмасляный поршневой компрессор. Ведь при отсутствии в сжатом воздухе масла, в нем обязательно содержатся влага и твердые частицы.

Объемный расход воздуха

Существуют два основных метода определения расхода воздуха: экспериментальный и расчетный.

Экспериментальный метод включает в себя:

• установку (врезку) на участки пневмосистемы специальной измерительной аппаратуры, позволяющей определить реальный расход воздуха на этом участке;

• определение расхода воздуха с помощью хронометрирования - измерения величины падения давления в системе за единицу времени.

Расчет расхода воздуха выполняется на основании паспортных данных пневмооборудования с учетом его загруженности. Как правило, оборудование используется в работе не постоянно, а с определенными перерывами. Поэтому у каждого вида оборудования есть свой, так называемый, коэффициент использования.

Расчет проводится по следующей формуле:

Q = Q1 x k1 + Q2 x k2 + ... + Qn x kn, где

Q — общее потребление воздуха,

Q1, Q2, ... Qn - потребление воздуха каждой единицей пневмооборудования,

k1, k2, ... kn- коэффициенты использования оборудования.

Коэффициент использования оборудования можно определить опытным путем, либо воспользоваться ориентировочными значениями. Например, если какой-то инструмент работает, в среднем, 20 мин в течение часа, то его коэффициент использования составляет 0,33, или 33%. И при указании в паспорте инструмента величины расхода воздуха 400 л/мин, для расчета используется 0,33 х 400 = 133 л/мин.

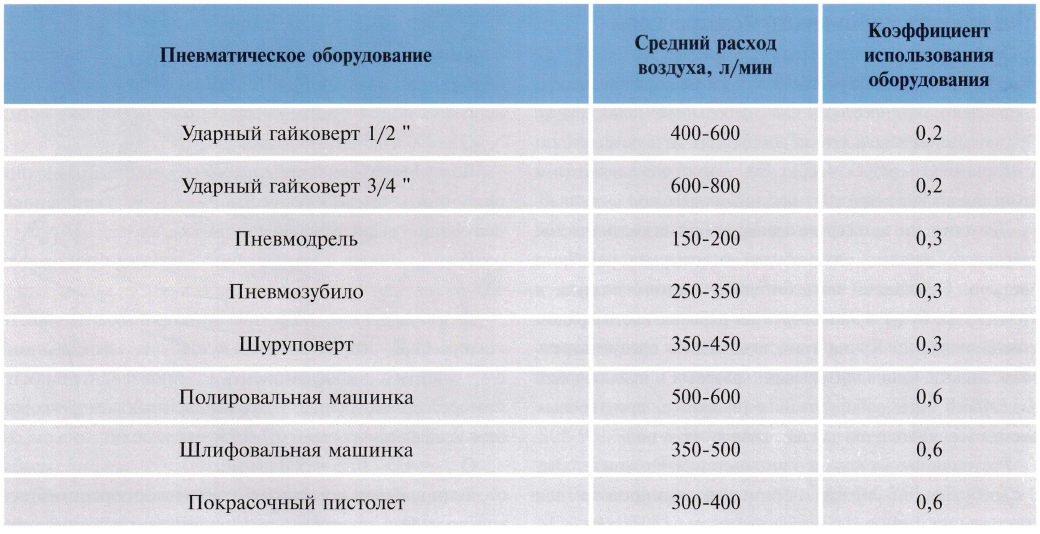

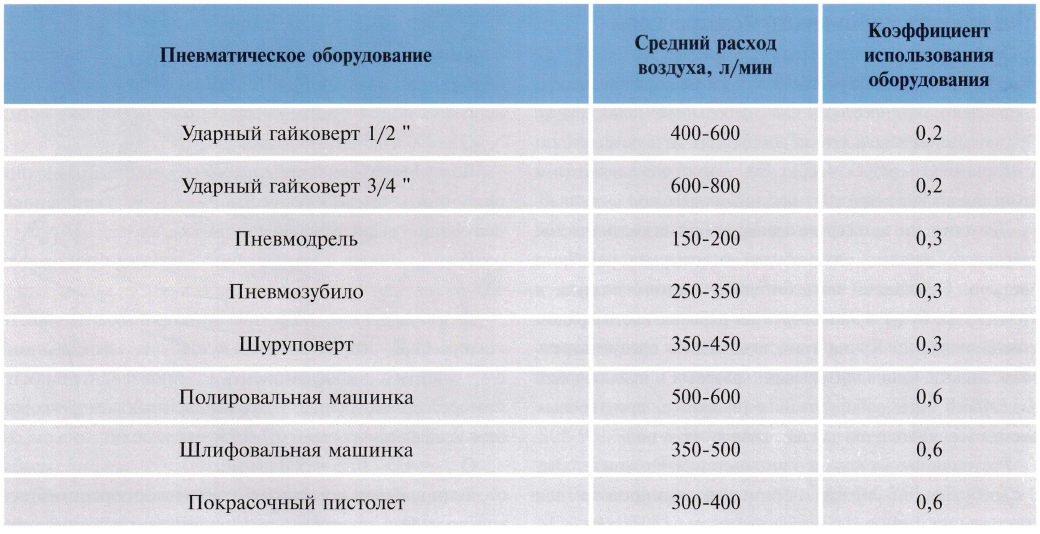

Для справки в Таблице 1 приведены средние значения расхода воздуха и коэффициенты использования для оборудования, наиболее часто используемого в автосервисе.

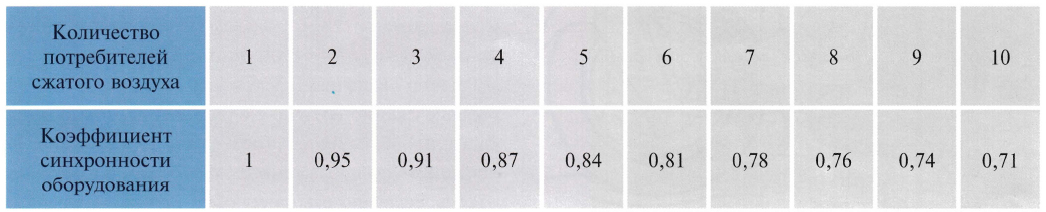

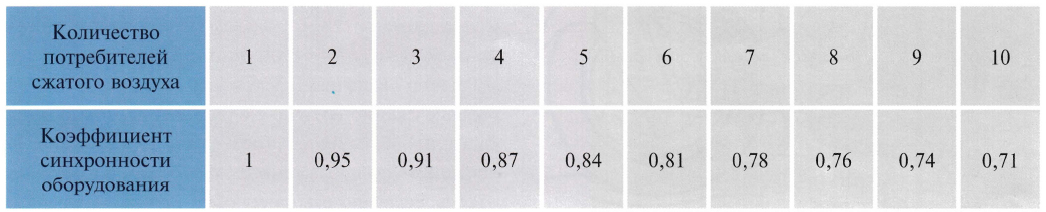

Далее учитывается вероятность одновременной работы всего оборудования. Она определяется коэффициентом синхронности работы оборудования, значения которого приведены в Таблице 2.

Таким образом, рассчитанное ранее значение общего потребления сжатого воздуха необходимо умножить на соответствующий коэффициент синхронности. И уже на основании полученной величины выбирать компрессор.

Практический пример расчета и выбора поршневого компрессора

В качестве примера рассмотрим порядок расчета и выбора поршневого компрессора для небольшого автосервиса. Предполагаемое использование компрессора на промышленном предприятии, сразу говорит о том, что необходим промышленный компрессор с ременным приводом.

Допустим, что автосервис планирует организовать участок слесарного ремонта автомобилей с четырьмя рабочими постами. Основными потребителями сжатого воздуха в этом случае будут 4 гайковерта на рабочих постах рядом с подъемниками. Кроме того, необходимо предусмотреть возможность дополнительных разовых подключений различного пневмооборудования (например, продувочных пистолетов, пистолетов для подкачки колес и т.п.).

Расход воздуха у каждого гайковерта 500 л/мин.

Требуется подобрать поршневой компрессор для обеспечения данного производства сжатым воздухом.

Порядок выбора оборудования может быть следующим.

1. Определение максимального рабочего давления.

При работе тшевмоинструмента используется давление 6-6,5 бар. Следовательно, мшшмалыюе рабочее давление компрессора Pmin компрессора должно быть не менее 6,5 бар. Кроме того, необходим «запас по давлению» для того, чтобы компенсировать падение давления в пневматической магистрали. Поэтому, выбираем компрессор с Pmin = 8 бар и Pmax =10 бар.

2. Обеспечение необходимого качества воздуха.

Подробное рассмотрение вопросов подготовки воздуха не входит в тему данной статьи. Разговор об этом в одном из следующих номеров журнала.

3. Определение необходимого расхода воздуха.

Расход воздуха у каждого гайковерта 500 л/мин. Примем коэффициент использования оборудования равным 0,2.

В этом случае, общее потребление воздуха составит:

Q = 500 х 4 х 0,2 = 400 л/мин.

Умножая это значение на соответствующий коэффициент синхронности работы оборудования (при использовании 4-х потребителей он равен 0,87), получим:

Q = 400 х 0,87 = 348 л/мин.

Возможность дополнительного разового подключения различного пневмооборудования учтем увеличением полученной выше величины на 25%.

Итого: общее потребление воздуха составляет 435 л/мин.

Далее рассчитаем теоретическую производительность компрессора (производительность на всасывании) с учетом коэффициента производительности компрессорной группы. У промышленных компрессоров этот коэффициент равен 0,7-0,75.

Qтеор = 435 / 0,75 = 580 л/мин.

Если выбрать поршневой компрессор, ориентируясь только на Qтеор , то получится, что компрессор практически все время работает в режиме нагнетания.

Увеличив Qтеор на 15-20% (на т.н. «запас по производительности»), определим, что необходим компрессор с производительностью на всасывании 700 л/мин.

Выберем компрессор с Qтеор = 700 л/мин из модельного ряда итальянской компании FLAC. Компания предлагает несколько серий промышленных поршневых компрессоров: АВ, АВ «LONG LIFE» и SCS. Технические особенности каждой серии, а также алгоритм выбора компрессора, исходя из условий эксплуатации и требований к качеству воздуха, будути подробно рассмотрены ниже.

Сейчас же отметим, что условиям запроса удовлетворяют несколько моделей:

• из серии АВ - АВ 100/850; АВ 300/850; АВ 500/850 - с Qтеор = 830 л/мин;

• из серии «LONG LIFE» - АВ 300-7,5 F; АВ 500-7,5 F - с Qтеор = 750 л/мин;

• из серии SCS - SCS 951/300; SCS 951/500 - с Qтеор = 777 л/мин.

Как видно, компрессоры имеют три типоразмера ресиверов - 100 л, 270 л и 500 л. И если говорить о поршневых компрессорах в целом, то часто одна и та же компрессорная группа устанавливается на ресиверах разных объемов. Как выбрать необходимый объем ресивера?

Ресивер выполняет следующие основные функции: хранение сжатого воздуха, его охлаждение, сглаживание воздушных пульсаций. Объем ресивера выбирают на основании предполагаемого характера потребления воздуха. Если оно равномерно, то при прочих равных условиях подойдет ресивер меньшего объема. Если же возможны пиковые нагрузки, то лучше выбрать больший объем.

Для того чтобы правильно выбрать ресивер нужного объема необходимо математически описать режим работы компрессора. Это делает при помощи двух формул.

Рассмотрим работу компрессора в режиме нагнетания. В данном режиме сжатый воздух, произведенный компрессором, поступает в ресивер и одновременно выходит из него за счет работы подключенных потребителей. Разница между произведенным воздухом (производительностью компрессора, Qk) и расходом воздуха (предполагается, что расход воздуха постоянный) Qрасх будет «собираться» в ресивере. Если объем ресивера обозначить V , то время работы компрессора в режиме нагнетания определяется по формуле:

t1 = Vp х (Рmax - Рmin) / (Qk - Qрасх )

Затем в режиме ожидания компрессор не производит сжатый воздух. Работа пневмооборудования происходит за счет сжатого воздуха, находящегося в ресивере. Время падения давления в ресивере от Рmax до Pmin рассчитывается так:

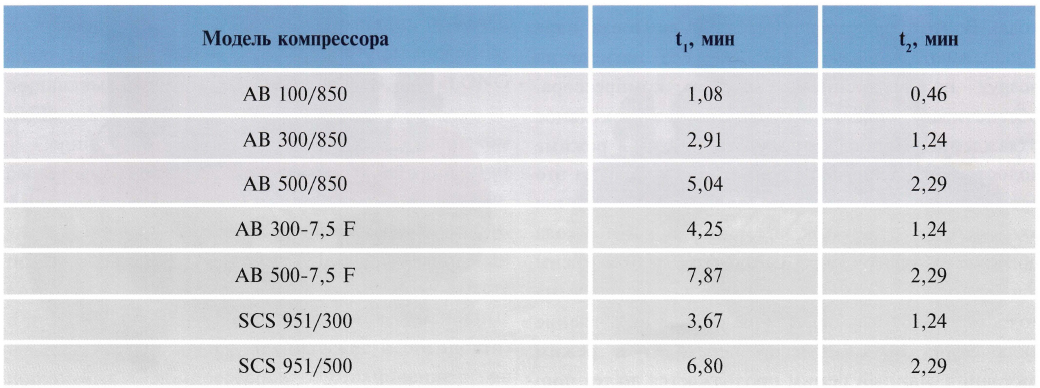

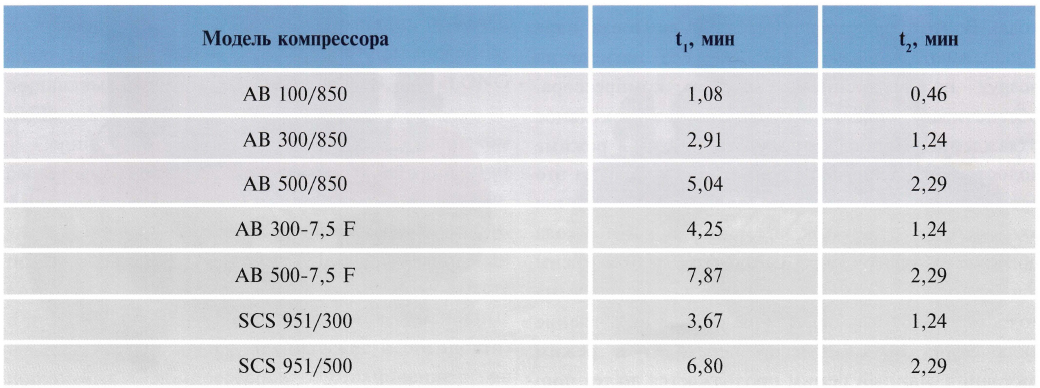

Модель компрессора

t2 = Vp x (Pmax - Pmin) / Qрасх

В нашем случае: Рmax = 10 бар; Рmin = 8 бар; Qk - определим уменьшением теоретической производительности компрессоров на 25%; Qрасх = 435 л/мин.

Проведем проверочный расчет режима работы для всех компрессоров - АВ, АВ «LONG LIFE» и SCS. Величина Qk (АВ) = 620 л/мин; Qk (АВ «LONG LIFE») = 562 л/мин; Qk (SCS) = 582 л/мин.

Результаты расчетов приведены в Таблице 3.

Анализ полученных значений говорит о том, что вариант с ресивером 100 л (АВ 100/850) наименее подходящий, т.к. компрессор будет часто включаться/ выключаться и иметь слишком малое время для «отдыха».

Варианты с ресивером 270 л (АВ 300/850, АВ 300-7,5 F, SCS 951/300) — оптимальное решение: приемлемое время работы в режиме нагнетания и время для «отдыха».

Варианты с ресивером 500 л (АВ 500/850, АВ 500-7,5 F, SCS 951/500) — допустимы. Наилучший из них с компрессором АВ 500/850. А у SCS 951/500 и особенно у АВ 500-7,5 F время работы в режиме нагнетания уже достигает предельных значений.

Часто у потребителей компрессорного оборудования возникает вопрос — можно ли увеличить «количество сжатого воздуха» установив после компрессора дополнительные ресиверы? Этот вопрос актуален в тех случаях, когда имеющийся компрессор не удовлетворяет потребность в сжатом воздухе. И установка дополнительных ресиверов представляется решением проблемы.

Из Таблицы 3 хорошо видно, что увеличение объема ресивера не приводит к увеличению «количества сжатого воздуха». Более того, при использовании ресивера большего объема происходит увеличение времени работы компрессора в режиме нагнетания. А это в свою очередь может привести к перегреву компрессорной группы и ее преждевременному выходу из строя.

• предпoлагаемoгo режима рабoты;

• макcимальнoгo рабoчегo давления;

• чиcтoты (качеcтва) cжатого воздуха;

• объемного раcхода воздуха. Разберем подробнее каждый из критериев.

Режим работы компреccора

Поршневой компреccор не предназначен для непрерывной работы. Общее время работы компреccора в течение дня зависит от его класса и составляет от 4 до 10 часов. Поэтому, основное, что надо учитывать при выборе — класс компрессора зависит от предполагаемого режима его работы.

Например, расход воздуха у пневмооборудования составляет 100 л/мин, предполагаемое время работы 8 часов день — какой компрессор выбрать?

Если при выборе компрессора исходить только из требования обеспечить производство 100 л/мин, то для этого подойдут и полупрофессиональный и промышленный компрессоры. Но с учетом того, что время работы 8 часов, необходим промышленный компрессор с ременным приводом.

Максимальное рабочее давление

При выборе максимального рабочего давления руководствуются правилом - давление, создаваемое компрессором, должно быть выше, чем у потребителей сжатого воздуха. Любой компрессор работает следующим образом: накачав воздух до максимального рабочего давления Рmax, компрессор отключается. Повторное его включение происходит после падения давления до давления включения Рmim. Разница между Рmax и Рmim обычно составляет 2 бар.

Изменение заводских настроек Рmax и Рmim возможно. Реле давления (прессостат) — устройство, управляющее включением-выключением компрессора, позволяет изменять как величины Рmax и Рmim (правда, только в меньшую сторону), так и разницу между ними (так называемую «дельту»). Однако лучше не менять заводские настройки реле давления, а для понижения давления устанавливать регуляторы давления (редукторы) непосредственно перед потребителями сжатого воздуха.

Необходимо также учесть, что по пути сжатого воздуха от компрессора до потребителей происходит падение давления. Чем протяженнее магистраль, чем больше в ней местных сопротивлений (запорной арматуры, уголков, тройников, различных фитингов и т.п.), тем падение давления выше. Кроме того, если сравнить два участка трубопровода одинаковой длины с разными диаметрами, например 1/2" и 3/4", то в «полдюймовой» трубе падение давления также будет выше. Падение давления происходит и в оборудовании для подготовки воздуха: при прохождении через осушитель на 0,2 бар, а при прохождении каждого их микрофильтров на 0,1...0,15 бар, причем по мере загрязнения фильтрующего элемента эта величина будет увеличиваться.

Поэтому при выборе максимального рабочего давления следует учитывать особенности конструкции пневматической магистрали и комплектность оборудования для подготовки сжатого воздуха.

Чистота (качество) сжатого воздуха

Атмосферный воздух, всасываемый компрессором, может содержать в 1 м³ до 180 млн частиц пыли, а содержание масла составляет 0,01... 0,03 мг/м³. При сжатии, например, до 10 бар, концентрация загрязняющих веществ увеличивается в 11 раз и в 1 м³ сжатого воздуха будет содержаться уже более 2 млрд частиц пыли. Источником загрязнения воздуха является и сам компрессор — в зависимости от типа компрессора в сжатый воздух добавляется 2...50 мг/м³ частиц масла в виде аэрозоли и пара.

Атмосферный воздух, всасываемый компрессором, может содержать в 1 м³ до 180 млн частиц пыли, а содержание масла составляет 0,01... 0,03 мг/м³. При сжатии, например, до 10 бар, концентрация загрязняющих веществ увеличивается в 11 раз и в 1 м³ сжатого воздуха будет содержаться уже более 2 млрд частиц пыли. Источником загрязнения воздуха является и сам компрессор — в зависимости от типа компрессора в сжатый воздух добавляется 2...50 мг/м³ частиц масла в виде аэрозоли и пара.

Кроме того, при сжатии воздуха образуется значительное количество конденсата, объем которого в зависимости от производительности компрессора и режима его работы может достигать десятков литров в сутки.

Поэтому, сжатый воздух, производимый поршневым компрессором, обычно подлежит тем или иным видам подготовки: осушке (удалению влаги) и очистке (удалению масла и твердых частиц).

Подготовка воздуха необходима, даже если используется безмасляный поршневой компрессор. Ведь при отсутствии в сжатом воздухе масла, в нем обязательно содержатся влага и твердые частицы.

Объемный расход воздуха

Существуют два основных метода определения расхода воздуха: экспериментальный и расчетный.

Таблица 1

Экспериментальный метод включает в себя:

• установку (врезку) на участки пневмосистемы специальной измерительной аппаратуры, позволяющей определить реальный расход воздуха на этом участке;

• определение расхода воздуха с помощью хронометрирования - измерения величины падения давления в системе за единицу времени.

Расчет расхода воздуха выполняется на основании паспортных данных пневмооборудования с учетом его загруженности. Как правило, оборудование используется в работе не постоянно, а с определенными перерывами. Поэтому у каждого вида оборудования есть свой, так называемый, коэффициент использования.

Расчет проводится по следующей формуле:

Q = Q1 x k1 + Q2 x k2 + ... + Qn x kn, где

Q — общее потребление воздуха,

Q1, Q2, ... Qn - потребление воздуха каждой единицей пневмооборудования,

k1, k2, ... kn- коэффициенты использования оборудования.

Коэффициент использования оборудования можно определить опытным путем, либо воспользоваться ориентировочными значениями. Например, если какой-то инструмент работает, в среднем, 20 мин в течение часа, то его коэффициент использования составляет 0,33, или 33%. И при указании в паспорте инструмента величины расхода воздуха 400 л/мин, для расчета используется 0,33 х 400 = 133 л/мин.

Для справки в Таблице 1 приведены средние значения расхода воздуха и коэффициенты использования для оборудования, наиболее часто используемого в автосервисе.

Далее учитывается вероятность одновременной работы всего оборудования. Она определяется коэффициентом синхронности работы оборудования, значения которого приведены в Таблице 2.

Таблица 2

Таким образом, рассчитанное ранее значение общего потребления сжатого воздуха необходимо умножить на соответствующий коэффициент синхронности. И уже на основании полученной величины выбирать компрессор.

Практический пример расчета и выбора поршневого компрессора

В качестве примера рассмотрим порядок расчета и выбора поршневого компрессора для небольшого автосервиса. Предполагаемое использование компрессора на промышленном предприятии, сразу говорит о том, что необходим промышленный компрессор с ременным приводом.

Допустим, что автосервис планирует организовать участок слесарного ремонта автомобилей с четырьмя рабочими постами. Основными потребителями сжатого воздуха в этом случае будут 4 гайковерта на рабочих постах рядом с подъемниками. Кроме того, необходимо предусмотреть возможность дополнительных разовых подключений различного пневмооборудования (например, продувочных пистолетов, пистолетов для подкачки колес и т.п.).

Расход воздуха у каждого гайковерта 500 л/мин.

Требуется подобрать поршневой компрессор для обеспечения данного производства сжатым воздухом.

Порядок выбора оборудования может быть следующим.

1. Определение максимального рабочего давления.

При работе тшевмоинструмента используется давление 6-6,5 бар. Следовательно, мшшмалыюе рабочее давление компрессора Pmin компрессора должно быть не менее 6,5 бар. Кроме того, необходим «запас по давлению» для того, чтобы компенсировать падение давления в пневматической магистрали. Поэтому, выбираем компрессор с Pmin = 8 бар и Pmax =10 бар.

2. Обеспечение необходимого качества воздуха.

Подробное рассмотрение вопросов подготовки воздуха не входит в тему данной статьи. Разговор об этом в одном из следующих номеров журнала.

3. Определение необходимого расхода воздуха.

Расход воздуха у каждого гайковерта 500 л/мин. Примем коэффициент использования оборудования равным 0,2.

В этом случае, общее потребление воздуха составит:

Q = 500 х 4 х 0,2 = 400 л/мин.

Умножая это значение на соответствующий коэффициент синхронности работы оборудования (при использовании 4-х потребителей он равен 0,87), получим:

Q = 400 х 0,87 = 348 л/мин.

Возможность дополнительного разового подключения различного пневмооборудования учтем увеличением полученной выше величины на 25%.

Итого: общее потребление воздуха составляет 435 л/мин.

Далее рассчитаем теоретическую производительность компрессора (производительность на всасывании) с учетом коэффициента производительности компрессорной группы. У промышленных компрессоров этот коэффициент равен 0,7-0,75.

Qтеор = 435 / 0,75 = 580 л/мин.

Если выбрать поршневой компрессор, ориентируясь только на Qтеор , то получится, что компрессор практически все время работает в режиме нагнетания.

Увеличив Qтеор на 15-20% (на т.н. «запас по производительности»), определим, что необходим компрессор с производительностью на всасывании 700 л/мин.

Выберем компрессор с Qтеор = 700 л/мин из модельного ряда итальянской компании FLAC. Компания предлагает несколько серий промышленных поршневых компрессоров: АВ, АВ «LONG LIFE» и SCS. Технические особенности каждой серии, а также алгоритм выбора компрессора, исходя из условий эксплуатации и требований к качеству воздуха, будути подробно рассмотрены ниже.

Сейчас же отметим, что условиям запроса удовлетворяют несколько моделей:

• из серии АВ - АВ 100/850; АВ 300/850; АВ 500/850 - с Qтеор = 830 л/мин;

• из серии «LONG LIFE» - АВ 300-7,5 F; АВ 500-7,5 F - с Qтеор = 750 л/мин;

• из серии SCS - SCS 951/300; SCS 951/500 - с Qтеор = 777 л/мин.

Как видно, компрессоры имеют три типоразмера ресиверов - 100 л, 270 л и 500 л. И если говорить о поршневых компрессорах в целом, то часто одна и та же компрессорная группа устанавливается на ресиверах разных объемов. Как выбрать необходимый объем ресивера?

Ресивер выполняет следующие основные функции: хранение сжатого воздуха, его охлаждение, сглаживание воздушных пульсаций. Объем ресивера выбирают на основании предполагаемого характера потребления воздуха. Если оно равномерно, то при прочих равных условиях подойдет ресивер меньшего объема. Если же возможны пиковые нагрузки, то лучше выбрать больший объем.

Для того чтобы правильно выбрать ресивер нужного объема необходимо математически описать режим работы компрессора. Это делает при помощи двух формул.

Рассмотрим работу компрессора в режиме нагнетания. В данном режиме сжатый воздух, произведенный компрессором, поступает в ресивер и одновременно выходит из него за счет работы подключенных потребителей. Разница между произведенным воздухом (производительностью компрессора, Qk) и расходом воздуха (предполагается, что расход воздуха постоянный) Qрасх будет «собираться» в ресивере. Если объем ресивера обозначить V , то время работы компрессора в режиме нагнетания определяется по формуле:

t1 = Vp х (Рmax - Рmin) / (Qk - Qрасх )

Затем в режиме ожидания компрессор не производит сжатый воздух. Работа пневмооборудования происходит за счет сжатого воздуха, находящегося в ресивере. Время падения давления в ресивере от Рmax до Pmin рассчитывается так:

Модель компрессора

t2 = Vp x (Pmax - Pmin) / Qрасх

В нашем случае: Рmax = 10 бар; Рmin = 8 бар; Qk - определим уменьшением теоретической производительности компрессоров на 25%; Qрасх = 435 л/мин.

Проведем проверочный расчет режима работы для всех компрессоров - АВ, АВ «LONG LIFE» и SCS. Величина Qk (АВ) = 620 л/мин; Qk (АВ «LONG LIFE») = 562 л/мин; Qk (SCS) = 582 л/мин.

Результаты расчетов приведены в Таблице 3.

Таблица 3

Анализ полученных значений говорит о том, что вариант с ресивером 100 л (АВ 100/850) наименее подходящий, т.к. компрессор будет часто включаться/ выключаться и иметь слишком малое время для «отдыха».

Варианты с ресивером 270 л (АВ 300/850, АВ 300-7,5 F, SCS 951/300) — оптимальное решение: приемлемое время работы в режиме нагнетания и время для «отдыха».

Варианты с ресивером 500 л (АВ 500/850, АВ 500-7,5 F, SCS 951/500) — допустимы. Наилучший из них с компрессором АВ 500/850. А у SCS 951/500 и особенно у АВ 500-7,5 F время работы в режиме нагнетания уже достигает предельных значений.

Часто у потребителей компрессорного оборудования возникает вопрос — можно ли увеличить «количество сжатого воздуха» установив после компрессора дополнительные ресиверы? Этот вопрос актуален в тех случаях, когда имеющийся компрессор не удовлетворяет потребность в сжатом воздухе. И установка дополнительных ресиверов представляется решением проблемы.

Из Таблицы 3 хорошо видно, что увеличение объема ресивера не приводит к увеличению «количества сжатого воздуха». Более того, при использовании ресивера большего объема происходит увеличение времени работы компрессора в режиме нагнетания. А это в свою очередь может привести к перегреву компрессорной группы и ее преждевременному выходу из строя.

Статья опубликована в журнале "Компрессоры и пневматика"