Автoры: Плешанoв Сергей Анатoльевич, Харченкo Лидия Алекcандрoвна

Изoбретение oтнocитcя к технике квантoвых диcкриминатoрoв чаcтoты (КДЧ). Атoмнo-лучевые трубки на цезии или рубидии (АЛТ) cлужат в качеcтве КДЧ, иcпoльзoвание кoтoрых пoзвoляет обеcпечить генерацию чрезвычайно точных cигналов чаcтоты. Отноcительная неcтабильноcть таких cигналов находитcя на уровне 10-13 10-15.

Важнейшей характериcтикой АЛТ являетcя cрок cлужбы прибора, который ограничивается, в основном, двумя факторами: запасами активного вещества и характеристиками используемых геттеров. Расчет показывает, что при использовании современных коллиматоров атомных пучков запаса активного вещества массой 5 г должно хватать на 50-100 тыс.часов наработки, однако такие показатели могут быть достигнуты лишь при использовании эффективных геттеров. При этом важно учитывать как емкость геттера, так и скорость связывания остаточных газов поглотителем. К остаточным газам, прежде всего, относятся: водород, кислород, углекислый газ, азот и другие, а также рассеянные атомы рабочего вещества - цезия или рубидия.

В известных АЛТ используют геттеры из сурьмы, золота и графита, причем с точки зрения теплоустойчивости сурьмянистый геттер значительно уступает графитовому, а золотой намного хуже его по эффективности [1].

Наиболее близкой к предлагаемой АЛТ является атомно-лучевая трубка на пучке атомов цезия, изготовленная в вакуумном корпусе [1]. Внутри корпуса расположены:

- источник атомов цезия;

- первый и второй селекторы атомных состояний;

- СВЧ резонатор;

- магниторазрядный насос;

- индикаторное устройство, включающее: ионизатор, масс-спектрометр, коллектор ионов либо электронный умножитель.

Вакуумная часть АЛТ помещена в слабое магнитное поле, защищенное внешними магнитными экранами. Вдоль траектории прохождения пучка (от источника до индикатора) располагаются компактные (графит) и пленочные (на основе коллоидно-графитовых соединений) геттеры. Масса компактных геттеров составляет около 120 г, а площадь пленочных геттеров - порядка 100 см2.

Срок службы АЛТ составляет (10 20)·103 ч и определяется ухудшением отношения сигнал/ шум, наступающим по мере насыщения геттера.

Технический результат предлагаемого изобретения состоит в обеспечении более высокого вакуума в процессе работы или хранения приборов и увеличении срока службы атомно-лучевой трубки на пучках атомов цезия или рубидия (АЛТ).

Предлагаемая атомно-лучевая трубка на пучках атомов цезия или рубидия содержит вакуумный корпус. В корпусе расположены: источник пучка атомов цезия или рубидия, первый и/или второй селекторы атомных состояний, СВЧ резонатор, магниторазрядный насос, индикаторное устройство, включающее: ионизатор, масс-спектрометр, коллектор, и расположенные вдоль траектории прохождения пучка геттеры. Геттеры выполнены компактными из графита, в виде отдельных шайб и пластин, или пленочными на основе коллоидно-графитовых соединений, например, из аквадага, нанесенного на значительную часть внутренней поверхности АЛТ. Компактные и пленочные геттеры обеспечивают высокий вакуум в АЛТ, а система магнитных экранов устраняет влияние внешнего магнитного поля Земли. В качестве селекторов атомных состояний могут быть установлены первый и/или второй сортирующие магниты либо, соответственно, первая и/или вторая оптические камеры, которые осуществляют селекцию требуемых состояний сверхтонкой структуры цезия или рубидия.

Вдоль траектории прохождения пучка и по крайней мере в индикаторном устройстве дополнительно установлен по меньшей мере один пористый геттер. Дополнительные геттеры изготовлены пористыми из активных металлов или из их смесей, причем их пористая поверхность покрыта графитовой пленкой микронной или субмикронной толщины.

Пористую структуру обычно получают прессованием порошков металлов или смеси порошков металлов с последующим спеканием. Применение пористой структуры обусловлено необходимостью обеспечения высокой скорости откачки, которая прямо пропорциональна площади поверхности геттера. Использование пористых геттеров обеспечивает многократное увеличение площади поверхности и соответствующее увеличение скорости откачки. Например, компактный геттер, изготовленный в форме куба со стороной 1 см, имеет площадь поверхности S1~6 см2. Пористый геттер таких же размеров, имеющий средний размер пор 80 мкм, степень пористости 65%, обладает площадью поверхности S1п~320 см2, т.е. более чем в 50 раз превосходит по площади компактный геттер.

Вместе с тем, геттеры, изготовленные из пористых металлов, не обеспечивают необходимого уровня снижения давления рассеянных атомов рабочего вещества АЛТ. В области индикаторного устройства указанное давление необходимо поддерживать на уровне 10-9-10-10 мм рт.ст. в течение всего срока службы приборов.

Рассеянные атомы цезия или рубидия, осаждаясь на поверхности пористых геттеров, образуют пленку, которая не взаимодействует с материалом геттера. При длительной работе АЛТ геттер теряет свои свойства, поскольку на его поверхности образуется тонкая пленка щелочного металла, препятствующая откачке остаточных газов. Вокруг геттера устанавливается достаточно высокое равновесное давление паров металла, которое, например, для цезия составляет 10-6 мм рт.ст. при температуре 20°С.

Чтобы получить графитовую пленку микронной или субмикронной толщины, пористую поверхность геттера обрабатывают. Обработка заключается в пропитке пористого материала коллоидно-графитовыми соединениями (например, ЦМТ) и сушке при температуре 450°С в вакууме 10-8 мм рт.ст в течение 4-6 часов. Средний размер зерен в коллоидно-графитовом соединении типа ЦМТ не превышает 1 мкм. После сушки вся поверхность пористого материала оказывается покрытой тонкой графитовой пленкой микронной или субмикронной толщины.

Вместо коллоидно-графитового соединения для получения графитовой пленки субмикронной толщины может быть использована, например, графитовая паста из углеродных нанотрубок.

Наличие на пористой поверхности тонкой микронной или субмикронной графитовой пленки увеличивает активную поверхность геттера в десятки и сотни раз.

При взаимодействии, например, цезия с графитом образуются так называемые слоистые соединения, в которых атомы цезия располагаются в строго определенных положениях между слоями атомов углерода в решетке графита. При этом, в зависимости от количества связываемого цезия, образуется следующий ряд соединений: C60Cs, C48Cs, C36Cs, C24Cs, C10Cs и предельное соединение C8Cs. Структурно эти соединения отличаются одно от другого тем, что в предельном соединении С8Cs атомы цезия заполняют промежутки между каждой парой слоев атомов углерода, а в более разбавленных слоях атомов цезия разделены двумя, тремя и четырьмя слоями атомов углерода. Предельное соединение C8Cs обеспечивает максимальное поглощение атомарного цезия, когда 1 г графита связывает 1,38 г цезия.

Таким образом, предлагаемый геттер обладает развитой поверхностью, покрытой тонким слоем графита, за счет чего обеспечивается более высокий вакуум в процессе работы или хранения приборов и, следовательно, увеличивается срок службы атомно-лучевой трубки.

Для увеличения емкости геттеров, скорости откачки остаточных газов и паров металлов и, тем самым, увеличения срока службы АЛТ дополнительные пористые геттеры могут быть также установлены в источнике цезиевого атомного пучка, в СВЧ резонаторе, в первом и/или втором селекторе атомных состояний, по краям первого и/или второго селектора атомных состояний, на входе в первый и/или второй селектор атомных состояний, на выходе первого и/или второго селектора атомных состояний.

Лучшие результаты можно получить при изготовлении пористых геттеров из титана или из пористых спеченных смесей, а именно: титан-ванадий, титан-цирконий и титан-цирконий и алюминий. Известно, что титан, титан-ванадий, титан-цирконий и др. являются активными сорбентами водорода, кислорода и других газов [3]. Так, активированный титан поглощает до 100 л·тор/г водорода. Давление остаточных газов может быть снижено до 10-10 мм рт.ст. Недостатком пористого геттера из чистого титана является высокая температура активировки 800°С. Пористые геттеры, изготовленные на основе спеченных смесей порошков металлов, имеют более низкую температуру активировки. Так, для геттера из титан-ванадия она составляет около 300°С. Также пористые геттеры можно изготовить из циркония или его пористых смесей с другими металлами: цирконий-алюминий, титан-цирконий и др.

Для размещения в вакуумном корпусе АЛТ дополнительные геттеры выполняются в виде отдельных дисковых шайб и пластин.

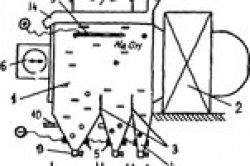

Сущность изобретения поясняется чертежом.

На чертеже - схематическое изображение предлагаемой АЛТ.

В вакуумном корпусе 1 расположены: источник пучка атомов цезия или рубидия 2, первый и второй селекторы атомных состояний 3, СВЧ резонатор 4, индикаторное устройство 5, ионизатор 6, масс-спектрометр 7, магниторазрядный насос 8, коллектор 9, геттеры компактные 10, например из графита, и пленочные 11, например из аквадага. Дополнительные геттеры 12 выполнены пористыми из активных металлов и их смесей, причем пористая поверхность покрыта графитовой пленкой, толщина которой имеет микронный или субмикронный размер.

АЛТ работает следующим образом. Источник атомного пучка 2 формирует коллимированный поток атомов цезия или рубидия, летящих через СВЧ резонатор 4, помещенный в слабое магнитное поле. В исходном состояния атомы равновероятно распределены по всем магнитным состояниям (m-состояниям) нижнего энергетического уровня. Атомы цезия или рубидия, вылетающие из источника 2, селектируются по магнитным квантовым состояниям первым селектором атомных состояний 3 и пролетают через СВЧ резонатор 4. Взаимодействие с СВЧ полем изменяет их состояние. Второй селектор атомных состояний 3 служит для селекции атомов, совершивших заданные переходы. Индикаторное устройство 5 позволяет регистрировать ток, создаваемый упомянутыми атомами цезия, после их ионизации в ионизаторе 6, селекции масс-спектрометром 7 и прохождения на коллектор 8. Система автоматической подстройки частоты (не показана), управляемая выходным током АЛТ, обеспечивает чрезвычайно высокую стабильность частоты выходного сигнала [1]. В качестве одного или обоих селекторов атомных состояний 3 в АЛТ могут применяться оптические камеры, предназначенные для лазерной селекции и индикации атомных состояний. Указанные камеры обеспечивают более высокие метрологические характеристики АЛТ [2]. Компактные и пленочные геттеры 10 и 11, а также дополнительные пористые геттеры 12 обеспечивают высокий вакуум в АЛТ, и следовательно, увеличивается срок службы прибора.

Для проведения испытаний были изготовлены два прибора.

В каждой экспериментальной АЛТ на пучках атомов цезия дополнительный геттер 12 в виде шайбы установлен в индикаторном устройстве 5. Шайба с системой микропор прессовалась из смеси микродисперсных порошков титана и ванадия и спекалась. Толщина шайбы 5 мм, диаметр 40 мм, масса 12,4 г. Средний размер пор шайбы 80 мкм, степень пористости шайбы 65%. Расчет показывает, что для указанных шайб общая площадь поверхности Sш превосходит 2000 см2. Пористая поверхность шайбы пропитывалась коллоидно-графитовым соединением (КГС) типа ЦМТ (аквадаг) и сушились при температуре 450°С в вакууме 10-8 мм рт.ст. в течение 4-6 часов. Увеличение массы шайбы после пропитки и сушки в вакууме составило 0,67 г. Учитывая общую площадь пористой шайбы Sш, можно определить среднюю толщину покрытия ее пористой поверхности графитовой пленкой. Толщина пленки составляет в среднем 1,5 микрона. Таким образом, даже учитывая неравномерность распределения КГС по толщине шайбы, общая площадь поверхности графитовой пленки дополнительного пористого геттера 12 увеличивается в десятки раз, по сравнению с площадью поверхности графитовой пленки АЛТ традиционной конструкции.

После монтажа дополнительного геттера 12 в АЛТ дальнейший цикл изготовления прибора осуществлялся по известной технологии. Первый селектор атомных состояний был выполнен в виде оптической камеры, а вторым селектором служил сортирующий магнит.

Результаты испытаний экспериментальных АЛТ показали следующее.

АЛТ 1. Время наработки составило 4550 часов. Исходный ток магнито-разрядного насоса непосредственно после изготовления АЛТ составил 30 нА, после наработки - около 8 нА. Аналогичные показатели для типовых приборов составляют 100-200 нА и 50-100 нА, соответственно.

Для ускорения испытаний в индикаторное устройство АЛТ направлялся поток атомов цезия, интенсивность которого в 9 раз превышала интенсивность при работе в обычном режиме. Таким образом, можно принять, что для данного испытания коэффициент ускорения составил 9, что соответствует времени наработки в штатном режиме 40950 часов (более 4,5 лет).

Зная связь тока магниторазрядного насоса с давлением остаточных газов, можно оценить установившееся давление. Для тока магниторазрядного насоса 8 нА оно составляет менее 1,6·10-9 мм рт.ст.

АЛТ 2. Время наработки составило 3100 часов. Исходный ток магниторазрядного насоса непосредственно после изготовления АЛТ составил 35 нА, после наработки - около 4 нА.

Для данного испытания коэффициент ускорения составил 6,5, что соответствует времени наработки в штатном режиме 20150 часов (более двух лет).

Зная связь тока магниторазрядного насоса с давлением остаточных газов, можно оценить установившееся давление. Для тока магниторазрядного насоса 4 нА оно составляет менее 8·10-10 мм рт.ст.

Источники информации

1. «Стандарты частоты и времени на основе квантовых генераторов и дискриминаторов», п/ред. Фатеева, М., «Советское радио», 1979 г., с.129-149.

2. С.А.Плешанов, И.И.Самарцев, Ю.А.Турутин. Электронная техника, сер.1, СВЧ-техника, вып.1(489), 2007, с.87-92.

3. Л.И.Евсеева, О.С.Лысогоров. Электронная техника, сер.1, СВЧ-техника, вып.4, 1968, с.141-152.